Vliv rozptýlených vláken na způsob porušení textilního betonu

Článek pojednává o možnostech kombinace vláknobetonu s textilním betonem, kde je sledován a porovnáván zejména rozdíl ve způsobu porušení vzorků textilního betonu vlivem přidané rozptýlené vlákenné výztuže. Jako vlákna zde byly použity čtyři běžně dostupné materiálové varianty s očekávaným různě výrazným vlivem na porušení, a to vlákna polypropylenová, ocelová mikrovlákna, polyvinylalkoholová a strukturální polypropylenové vlákno. Množství vláken bylo nejprve optimalizováno pro největší mechanický účinek a zároveň dobrou zpracovatelnost směsi. Textilní výztuž byla použita pouze z uhlíkových rovingů impregnovaných epoxidovou pryskyřicí s povrchovou úpravou výztuže jemným křemičitým pískem, a to ve dvou variantách lišících se množstvím textilní výztuže v průřezové ploše. U menšího množství textilní výztuže byl pozorován vliv vláken na porušení v tahu za ohybu a u většího množství textilní výztuže bylo očekáváno porušení smykem, tedy byl sledován vliv rozptýlených vláken na porušení vzorků textilního betonu posouvající silou. Zatěžovací zkouška byla provedena čtyřbodovým ohybem na vzorcích tenkých destiček se dvěma vrstvami textilní výztuže při horním a dolním povrchu.

Úvod

Textilní beton (TRC z anglického textile-reinforced concrete) [1] je materiál vytvořený kombinací nejčastěji jemnozrnného vysokohodnotného betonu (HPC z anglického high-performance concrete) [2] vyztuženého několika vrstvami technických textilií. Jako textilní výztuže se využívá materiálů s lepší mechanickými vlastnostmi v tahu, například uhlík, čedič, sklo, aramid, kevlar apod. Využívají se často pleteniny impregnované a stabilizované epoxidovou či polyesterovou pryskyřicí či jinými podobnými materiály, a to kvůli lepším užitným vlastnostem homogenizovaného materiálu a kvůli technologii betonáže – umístění výztuže v průřezu betonu. Nevýhodou impregnace je následné křehké porušení vzorku, kde právě rozptýlená vlákna by mohla mít vliv na duktilní chování vzorku. Textilní výztuž použitá při těchto experimentech byla tedy právě impregnována a stabilizována epoxidovou pryskyřicí. Pro experimenty byla vybrána uhlíková tkanina bez impregnace, která je běžně dostupná na trhu a následně byla v laboratoři síť impregnována a opatřena povrchovou úpravou z jemnozrnného křemičitého písku. Pro výrobu vzorků byla použita vlastní dříve vyvinutá referenční receptura HPC. Všechny tyto použité materiály jsou mechanicky odolné, chemicky odolné a nepodléhají korozi [3], což přináší další výhody. Prvky z takového materiálu mohou být výrazně subtilnější v porovnání s tradičním železobetonem. Základní parametry materiálů, jako pevnosti, způsoby zkoušení, podmínky spolupůsobení a kotvení výztuží přesahem byly zkoumány v řadě předchozích experimentů provedených na ČVUT v Praze [4]–[9].

Cílem tohoto článku je ověření potenciálu kombinace rozptýlené vlákenné výztuže s uhlíkovou textilní výztuží impregnovanou epoxidovou pryskyřicí. Vlákenná výztuž ve čtyřech dostupných variantách byla nejprve optimalizována, a to co se týče množství vláken v referenční směsi HPC s cílem maximálního mechanického účinku vláken v návaznosti na zachování dobré zpracovatelnost primárně samozhutnitelné směsi. Po provedení této optimalizace porovnáním různých množství vláken stanovených pomocí technických listů výrobců byl HPC s rozptýlenými vlákny aplikován do vzorků společně s předem připravenou uhlíkovou textilní výztuží. Následně po vyzrání vzorků byla provedena zatěžovací mechanická zkouška čtyřbodovým ohybem, přičemž byl sledován právě vliv vlákenné rozptýlené výztuže na způsob porušení vzorků textilního betonu. Výsledky byly vyhodnoceny ve smyslu porovnání vzorků vyztužených pouze uhlíkovou textilií, vůči vzorkům s rozptýlenou vlákennou výztuží, ale také ve smyslu vzájemného porovnání vlivu jednotlivých typů použitých vláken. U slaběji vyztužených vzorků (menší množství textilní výztuže v průřezové ploše) bylo předpokládáno porušení čistě ohybem – přetržením výztuže, u silně vyztužených vzorků bylo předpokládáno porušení vzorků smykem.

Materiály použité pro experiment

Směs HPC použita pro betonáž je podobná se směsí použitou v předchozích experimentech pro lepší možnost vzájemného porovnání výsledků s drobnými modifikacemi v množstvích komponent. Tato byla autory vyvinuta a dále optimalizována na ČVUT v Praze. Je autory používána pravidelně s drobnými změnami pro vývoj alternativních výztuží. Receptura směsi HPC je prezentována níže v Tab. 1. Jedná se o směs jemnozrnného samozhutnitelného HPC. Pevnost v tahu za ohybu prostého betonu byla stanovena na 14,9 MPa na hranolech s rozměry 40 × 40 × 160 mm se vzdáleností podpor 100 mm dle ČSN EN 12390-5. Pevnost v tlaku byla naměřena 136 MPa na krychlích o délce hrany 100 mm dle ČSN EN 12390-3 [7]–[9].

| složení | kg/m3 |

|---|---|

| cement CEM I 42,5 R (ČM, Mokrá) | 650 |

| technické písky (max. vel. zrna 1,2 mm) | 1200 |

| mletý křemen | 265 |

| mikrosilika | 75 |

| superplastifikátory | 16 |

| voda | 185 |

| celkem | 2 401 |

Jako textilní výztuž byla použita karbonová rohož od české firmy Frisiverto s roztečí rovingů 10 × 15 mm. Síť má rozdílné parametry v obou směrech. Podélný nosný směr (rozteč 10 mm) je opletený, z uhlíkového rovingu síly 8K s běžnou hustotou 1,78 g/cm3. Příčný směr je z uhlíkového rovingu síly 12K. Odlišnou orientací ve vzorcích je tak dosaženo rozdílné plochy výztuže ve vzorcích, průřez slabě a silně vyztužen. Jako epoxidová pryskyřice pro homogenizaci byla použita LH 288 s tvrdidlem vhodným pro laminaci H10A od společnosti Havel Composites.

Co se týče rozptýlených vláken, jak bylo zmíněno, byly požity čtyři druhy, vlákna: polypropylenová MasterFiber 012, ocelová mikrovlákna MasterFiber 482, polyvinylalkoholová MasterFiber 401 a strukturální polypropylenové vlákno MasterFiber 230.

Optimalizace množství rozptýlené výztuže

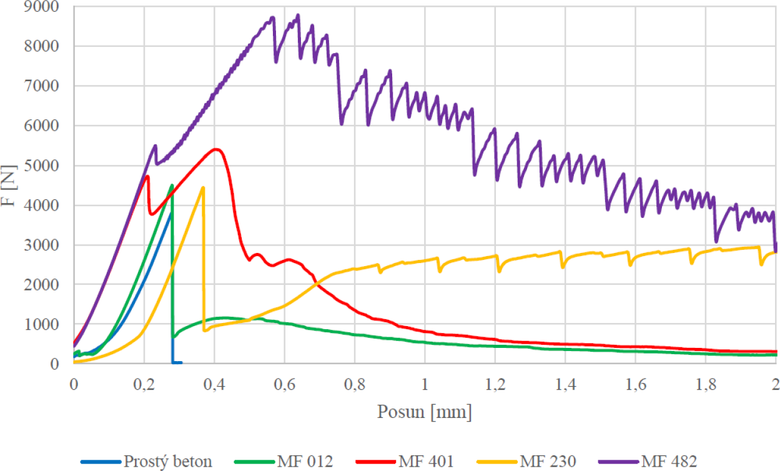

Optimalizace vzorků byla provedena na vzorcích hranolů velikosti 40 × 40 × 160 mm stanovením pevnosti v tahu za ohybu betonu byla se vzdáleností dolních podpor 100 mm dle ČSN EN 12390-5 se sledováním pracovního diagramu. Navržené koncentrace vláken byly přibližně v rozptylu hodnot doporučených výrobcem v technickém listu. Vlákna polypropylenová MasterFiber 012 byla aplikována v množstvích 2, 4 a 6 kg/m3. Optimální kvůli zpracovatelnosti se ukázalo maximální množství 4 kg/m3. Ocelová mikrovlákna MasterFiber 482 byla ověřena v koncentracích 80, 100 a 120 kg/m3, kde přijatelná zpracovatelnost bez tvorby ježků byla přibližně pro všechny vzorky. V kombinaci se zpracovatelností pevnostně nejlépe vyšla koncentrace 100 kg/m3. Polyvinylalkoholová MasterFiber 401 byla ověřena pro koncentrace 10, 20, 30 a 40 kg/m3, kde 40 kg/m3 již nebylo možné zpracovat a optimální koncentrací se tak i z pohledu mechanických parametrů stala koncentrace 30 kg/m3. Strukturální polypropylenové vlákno MasterFiber 230 bylo ověřeno v koncentracích 2, 5, 8 a 11 kg/m3 betonu. Množství 11 kg nebylo zpracovatelné, optimální výsledky poskytovala koncentrace 5 kg/m3. Na vzorcích byl pozorovatelný problém s distribucí vlivem větší délky vláken. Výsledky křivek pracovních diagramů z tříbodového ohybu jsou prezentovány níže na Obr. 1, dosahují očekávaných průběhů.

Obr. 1 Pracovní diagram závislosti síly na posunu prostého betonu a optimálních množství vláken pro vzájemné porovnání výsledků a materiálů

Příprava vzorků s tkaninami

Rozměry všech vzorků byly stanoveny na 360 × 150 × 40 mm. Tloušťka reprezentuje možnosti textilního betonu a zároveň umožňuje aplikaci rozptýlené výztuže mezi dvě vrstvy textilní výztuže. Zkušební vzorky byly v každé sadě v minimálním množství po třech kusech. Uhlíková textilie byla do vzorků použita vždy ve 2 variantách závisle na aplikované orientaci sítě. Bylo využito menší množství výztuže v příčném směru, kde je simulováno slabé vyztužení s předpokladem porušení ohybem – přetržením výztuže. Dále byla aplikována větší průřezová plocha výztuže v podélném směru s předpokladem porušení kombinovaného, ohybem a zejména smykem. Nosný podélný směr obsahuje 78 rovingů na mb a plocha výztuže činí 142 mm2/mb, přičemž ve směru opačném klesá počet rovingů na 55 na mb a plocha výztuže na pouhých 5 mm2/mb.

Je důležité uvést, že krycí vrstva u spodního povrchu byla vždy provedena z prostého betonu jednak kvůli pohledovosti, ale zejména kvůli problémům s řádným probetonováním vlivem omezených otvorů ve výztuži cca 7 × 12 mm a minimální tlouště krytí výztuže, která činí přibližně 5 mm. Vzhledem k rozměrům vláken by nemohlo dojít k řádnému probetonování a k požadované poloze textilní výztuže ve vzorku. Byl proveden minimální časový rozestup od aplikace vlákny vyztuženého betonu na krycí vrstvu prostého betonu pro zamezení vzniku pracovní spáry.

Experimentální část a chování vzorku při zatěžování

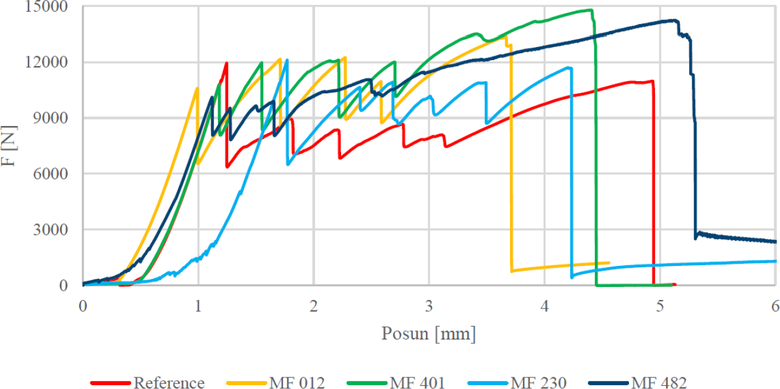

Všechny vzorky byly zatěžovány čtyřbodovým ohybem se vzdáleností podpor 300 mm a se vzdáleností zatěžovacích podpor 100 mm. Zatěžovací destruktivní zkouška byla provedena po 28 dnech zrání vzorků ve vodní lázni. Rychlost zatěžování byla řízena konstantním posunem 2,0 mm/min příčníku zkušebního zařízení pro všechny vzorky. Výsledky vzorků slabě vyztužených uhlíkovou textilií v jejím příčném směru jsou uvedeny níže na Obr. 2 ve formě grafu pro jednotlivé skupiny s jedním typickým zástupcem pro přehlednost. Maximální dosažená síla byla pro všechny skupiny přibližně podobná a rozptýlená vlákna v betonu na ni víceméně neměla vliv. U prezentovaných typických průběhů zatěžování však můžeme pozorovat nezanedbatelný rozdíl v rozvoji a otevírání trhlin. Náhlý pokles síly u vzorků v grafu na Obr. 2 značí vždy iniciaci a otevření trhliny. Čím výraznější pokles je, tím větší je šířka trhliny nutná pro aktivaci výztuže. Referenční vzorek má průběh křivky při rozvoji a otevírání trhlin pod úrovní ostatních vzorků s vlákennou výztuží. I z vizuálního pozorování vzorků z průběhu zatížení lze konstatovat, že rozptýlená vlákna mají pozitivní vliv na rozvoj a otevírání trhlin. Na vzorcích se tvoří větší množství méně otevřených trhlin v porovnání s referenčním vzorkem bez vláken. Nejvýraznější vliv je u ocelových mikrovláken MasterFiber 482 a polyvinylalkoholových vláken MasterFiber 401.

Obr. 2 Pracovní diagramy typických vzorků pro vzájemné porovnání vlivu rozptýlených vláken na porušení při přetržení textilní výztuže u vzorků s menší průřezovou plochou uhlíkové výztuže

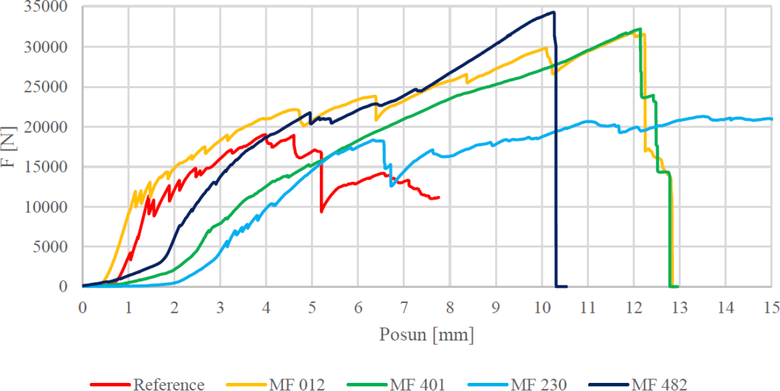

Výsledky vzorků silně vyztužených uhlíkovou textilií v jejím podélném směru jsou uvedeny níže na Obr. 3 ve formě grafu pro jednotlivé skupiny s jedním typickým zástupcem pro přehlednost. Oproti vzorkům s menší průřezovou plochou textilní výztuže zde lze pozorovat výrazný vliv, a to ve fázi porušení a kolapsu prvků. Ani jeden z prvků s vlákennou výztuží nezačal ztrácet únosnost dříve než referenční vzorek vyztužený pouze uhlíkovou textilií. Co se týká maximální velikosti síly, vlákna MF 230 ji mají prakticky totožnou s referenčním vzorkem bez vláken, na druhou stranu ale zřejmě i díky délce vláken vzorky prokázaly největší míru duktility. Nejdůležitějším poznatkem u všech vzorků s vlákny ale je, že maximální hodnota zatížení v porovnání s referencí většinou narůstá a výrazně také narůstá posun, tedy průhyb vzorku, kdy se podařilo úplný kolaps vzorku výrazně oddálit. Změnil se také způsob porušení vzorků, kde při velkých hodnotách zatížení a deformací se trhlina výrazně otevírala nejprve podél uhlíkové výztuže, k otevření klasické šikmé smykové trhliny došlo až po kolapsu vzorku vlivem ztráty soudržnosti výztuže, tedy kotvení. Vlákna zde zcela naplnila funkci smykové výztuže. Částečně viditelný rozdíl v porušení mezi silněji vyztuženým vzorkem bez vláken a s vlákny je viditelný i vizuálně na porušených vzorcích po provedení zkoušky, které jsou prezentovány na Obr. 4. Na části vlevo je prostý TRC bez rozptýlených vláken, kde jsou viditelné klasické trhliny od smykového namáhání vedle zatěžovací podpory po kolapsu. Vpravo je podobný obrázek s podobnými trhlinami, které se však odlišují nejprve otevíráním trhliny poděl výztuže až ke kraji, což vede k postupné ztrátě soudržnosti – kotvení textilní výztuže, až po kolapsů došlo k otevření trhliny šikmé smykové podobně, jako u vzorků bez vláken. Ze zkoumaných vláken nejlépe vyšla vlákna zabraňující usmýknutí prvku, a to MF 482 a MF 401.

Obr. 3 Pracovní diagramy typických vzorků pro vzájemné porovnání vlivu rozptýlených vláken na porušení smykem u vzorků s větší průřezovou plochou uhlíkové textilní výztuže

Obr. 4 Pohled příklad vzorků po provedení destruktivní zkoušky. Běžná smyková trhlina bez vláken (vlevo), s výrazným oddělením textilní výztuže (vpravo) s vlákny, kde k otevření smykové trhliny došlo až po kolapsu vzorku.

Závěr

U experimentu byl sledován vliv různých rozptýlených vláken v cementové matrici na způsob porušení vzorků textilního betonu. U prvků slabě vyztužených uhlíkovou textilní výztuží s očekávaným porušením přetržením textilní výztuže v namáhání ohybem v kombinaci s vlákennou výztuží bylo dosaženo drobné zlepšených mechanických vlastností, ovšem výrazněji pozorovatelný zde byl pozitivní vliv rozptýlených vláken na omezení otevírání trhlin. Nejvýraznější vliv měla ocelová mikrovlákna MasterFiber 482 a polyvinylalkoholová vlákna MasterFiber 401.

U vzorků silně vyztužených textilní výztuží s rozptýlenými vlákny v cementové matrici s předpokládaným porušením smykem došlo k výraznějšímu efektu spolupůsobení uhlíkové textilie a vláken. Opět největší vliv měla očekávaně vzhledem k jejich mechanickým parametrům ocelová mikrovlákna MasterFiber 482 a polyvinylalkoholová vlákna MasterFiber 401. Průběhy křivek zatěžování byly v podstatě bez výraznějších poklesů zatížení s výrazným oddálením kolapsu vzorku v porovnání s referenční směsí bez vlákenné výztuže.

Poděkování

Dílčí výsledky byly dosaženy za finanční podpory projektu SGS20/095/OHK1/2T/11 – Trvanlivost subtilních betonových prvků s výztuží z technických textilií po iniciaci vzniku trhlin. Autoři by rádi poděkovali za veškerou finanční pomoc, která byla poskytnuta za účelem podpory tohoto výzkumu.

Reference

- Brameshuber, Report rep036: Textile Reinforced Concrete - State-of-the-Art Report of RILEM TC 201-TRC> RILEM. Germany: RILEM, 2006. Accessed: Feb. 25, 2017. [Online]. Available:

https://www.rilem.net/gene/main.php?base=500219&id_publication=100. - P. Reiterman, M. Jogl, V. Baumelt, and J. Seifrt, “Development and Mix Design of HPC and UHPFRC.,” Adv. Mater. Res., vol. 982, 2014, Accessed: Mar. 21, 2017. [Online]. Available:

https://search.ebscohost.com/login.aspx?direct=true&profile=ehost&scope=site&authtype=crawler&jrnl=16628985&AN=99540245&h=4B0434rqpFQeTIdkcLYay7UyJfsYz1L9TbEVnbdt7VkD%2F8AlFRysxcKmApwa1jpx9PeYeouYLv%2Fz0WnmcchEqA%3D%3D&crl=c. - L. Laiblová et al., “Environmental Impact of Textile Reinforced Concrete Facades Compared to Conventional Solutions—LCA Case Study,” Materials, vol. 12, no. 19, Art. no. 19, Jan. 2019, https://doi.org/10.3390/ma12193194.

- T. Vlach, M. Novotná, C. Fiala, L. Laiblová, and P. Hájek, “Cohesion of Composite Reinforcement Produced from Rovings with High Performance Concrete,” Appl. Mech. Mater., vol. 732, pp. 397–402, 2015,

https://doi.org/10.4028/www.scientific.net/AMM.732.397. - V. Tomáš et al., “Comparison of Different Methods for Determination of Modulus of Elasticity of Composite Reinforcement Produced from Roving,” Adv. Mater. Res., no. 1054, 2014, Accessed: Feb. 27, 2017. [Online]. Available:

https://www.researchgate.net/publication/269275747_Comparison_of_Different_Methods_for_Determination_..._Produced_from_Roving. - T. Bittner, P. Bouška, M. Kostelecká, and M. Vokáč, “Experimental Investigation of Mechanical Properties of Textile Glass Reinforcement,” in Applied Mechanics and Materials, 2015, vol. 732, pp. 45–48. Accessed: Feb. 27, 2017. [Online]. Available: https://www.scientific.net/AMM.732.45.

- T. Vlach, L. Laiblová, J. Řepka, Z. Jirkalová, and P. Hájek, “Experimental Verification of Impregnated Textile Reinforcement Splicing by Overlapping,” Acta Polytech. CTU Proc., vol. 22, pp. 128–132, 2019.

- T. Vlach, L. Laiblová, M. Ženíšek, A. Chira, A. Kumar, and P. Hájek, “The Effect of Surface Treatments of Textile Reinforcement on Mechanical Parameters of HPC Facade Elements,” in Key Engineering Materials, 2016, vol. 677, pp. 203–206. Accessed: Feb. 27, 2017. [Online]. Available: https://www.scientific.net/KEM.677.203.

- T. Vlach, J. Řepka, T. Blažek, Z. Jirkalová, and P. Hájek, “Subtle cantilever concrete bench with shaped plate,” AIP Conf. Proc., vol. 2210, no. 1, p. 020028, Feb. 2020, https://doi.org/10.1063/5.0000387.