Vliv použití vysokoteplotního úletového popílku na pevnost betonu v tlaku

a jeho dynamický modul pružnosti

Používání vysokoteplotního úletového popílku do betonové směsi se stalo již běžnou záležitostí. Poptávka po tomto druhu aktivní příměsi se ovšem zvýšila natolik, že při aktuální situaci, zejména po zavedení selektivní nekatalytické redukce oxidů dusíků (SNCR) a přechodu na obnovitelné zdroje, převyšuje nabídku.

Úvod

Používání vysokoteplotního úletového popílku do betonové směsi se stalo v technické praxi běžnou záležitostí. Jeho přídavkem do betonové směsi lze pozitivně ovlivnit nejen reologii čerstvého betonu [1], ale také např. rozvolnit vývoj hydratačních teplot [2]. Této vlastnosti se často vhodně využívá zejména při betonování masivních konstrukcí, např. přehradních hrází. V důsledku rozvolnění hydratační reakce a postupnému pomalému zvyšování teploty v betonu dochází k nižším objemovým změnám [3] v prvotních fázích betonu, čímž se eliminuje riziko vzniku trhlin v konstrukci. V případě vzniku trhlin může docházet k pronikání nejen tlakové vody do vnitřní struktury konstrukce, ale také dalších agresivních médií, např CO2, což může snižovat životnost celého díla.

Hlavním cílem tohoto experimentu je ověření vlivu použití vysokoteplotního úletového popílku na pevnost betonu v tlaku do stáří 90 dní a také na stanovení dynamického modulu betonu do téhož stáří. Dynamický modul pružnosti betonu byl stanoven pomocí ultrazvukové metody i s ohledem na to, že rychlost průchodu ultrazvukových vln zkušebním vzorkem by mohla napomoci poukázat na negativní změny mikrostruktury kompozitu vznikem mikrotrhlin.

Experimentální část

Aby bylo možno provést správný návrh receptury betonu, bylo nejprve nutné jednotlivé vstupní suroviny pečlivě analyzovat. Konkrétně byl použit portlandský cement CEM I 42,5 R z produkce cementárny Mokrá (Heidelberg – CZ). Popílky byly zvoleny z rozdílných lokalit, konkrétně vysokoteplotní úletový černouhelný z elektrárny Dětmarovice (EDE) a vysokoteplotní úletový hnědouhelný z elektrárny Chvaletice (ECH). Chemické složení a vybrané fyzikální parametry jsou shrnuty v Tab. 1.

| Surovina | SiO2 [%] | Al2O3 [%] | Fe2O3 [%] | CaO [%] | Volné CaO [%] | Měrná hmotnost [g/cm3] | Měrný povrch [cm2/g] |

|---|---|---|---|---|---|---|---|

| CEM I 42,5 R, Mokrá | 19,7 | 4,7 | 3,30 | 63,70 | – | 3,11 | 3910 |

| EDE | 53,9 | 25,2 | 7,13 | 2,79 | 0,13 | 2,23 | 3205 |

| ECH | 55,2 | 27,9 | 7,05 | 1,35 | 0,01 | 2,22 | 5565 |

Na základě získaných informací bylo možné provést návrh betonových směsí. V rámci experimentu byly navrženy a vyrobeny dvě receptury betonů s popílky a jedna referenční, bez obsahu popílku. V recepturách EDE a ECH bylo 35 % hmotnosti cementu nahrazeno vysokoteplotním úletovým popílkem z příslušných lokalit, přičemž celková dávka pojivové složky byla navýšená s ohledem na dosažení srovnatelných pevnostních parametrů po 28 dnech.

Jako plnivo byly použity 3 frakce kameniva z lokality Žabčice. Aby se zamezilo ovlivnění mechanických parametrů vlivem rozdílné skladby směsi kameniva, byla pro veškeré receptury navržena shodná křivka zrnitosti. Pro redukci záměsové vody byla použita plastifikační přísada Mapei Dynamon PCT 629 v množství 3,0–3,2 kg/m3. Množství vody v betonové směsi se pohybovalo v rozmezí 168–175 kg/m3, tedy v množství, při kterém bylo dosaženo shodné konzistence čerstvého betonu stanovené metodou sednutí kužele dle ČSN EN 12350-2 [4] s hodnotou 190–200 mm v čase 5 minut, jak znázorňuje Obr. 1. Podrobné složení jednotlivých receptur je shrnuto v Tab. 2.

| Druh směsi | Surovina [kg/m3] | ||||||||

|---|---|---|---|---|---|---|---|---|---|

| CEM I 42,5 R, Mokrá | EDE | ECH | DTK 0/4 | HTK 4/8 | HTK 8/16 | Voda | Plastifikační přísada Mapei Dynamon PCT 269 | w [–] | |

| Žabčice | |||||||||

| REF | 335 | – | – | 890 | 150 | 810 | 175 | 3,0 | 0,52 |

| EDE35 | 260 | 140 | – | 850 | 145 | 768 | 168 | 3,2 | 0,42 |

| ECH35 | 260 | – | 140 | 845 | 145 | 768 | 170 | 3,2 | 0,43 |

Z Tab. 2 je patrné, že betonová směs referenční a betonové směsi obsahující pouze vysokoteplotní úletový popílek obsahují podobné množství záměsové vody a plastifikační přísady. Hodnota vodního součinitele byla vypočtena jako poměr hmotnosti vody k celkové hmotnosti cementu a příměsi bez ohledu na k-hodnotu dle ČSN EN 206+A2 [5].

Obr. 1, 2. Stanovení konzistence čerstvého betonu dle ČSN EN 12350 – 2 [4] a stanovení pevnosti betonu v tlaku dle ČSN EN 12390 – 3 [6]

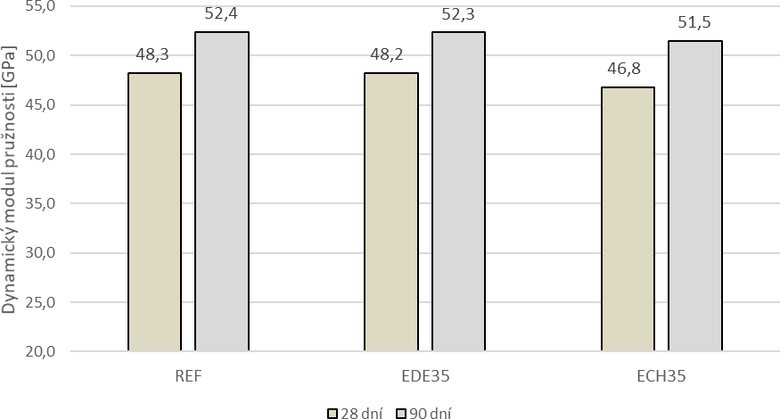

Pevnost betonu v tlaku jednotlivých betonů byla stanovena jako průměr z 3 zkušebních těles tvaru krychle o hraně 150 mm po 7, 28 a 90 dnech zrání dle ČSN EN 12390-3 [6]. Výsledné hodnoty pevnosti betonu v tlaku jednotlivých receptur jsou shrnuty v grafu č. 1.

Pro lepší orientaci Tab. 3 znázorňuje procentuální hodnoty pevností betonu v tlaku ve srovnání s betonem referenčním. Z této tabulky je patrnější, že betonové směsi obsahující vysokoteplotní úletový popílek mají nižší fyzikálně-mechanické parametry v kratším časovém horizontu, ovšem s přibývajícím časem vlivem pucolánové reakce dochází k jejich postupnému navyšování.

| Druh směsi | 7 dní | 28 dní | 90 dní |

|---|---|---|---|

| REF | 100 | 100 | 100 |

| EDE35 | 90 | 90 | 114 |

| ECH35 | 90 | 94 | 111 |

Ze získaných výsledků je patrné, že nejvyšší pevnost betonu v tlaku vykazuje po 7 a 28 dnech zrání varianta REF. S přibývající dobou zrání cementového kompozitu vlivem pucolánové reakce docházelo k dalšímu vytvrzování a po 90 dnech zrání vykazovaly receptury s popílky vyšší hodnoty pevnosti betonu v tlaku ve srovnání se směsí referenční. S přihlédnutím na fakt, že tyto receptury obsahovaly o 75 kg/m3 méně cementu, lze tyto receptury považovat za výhodné, a to nejen z hlediska ekonomického.

U betonových směsí obsahující vysokoteplotní popílek se příkladně projevil častý důvod jeho použití. Vlivem rozvolnění hydratačních procesů jsou v kratším časovém hledisku získávány nižší fyzikálně-mechanické parametry, ovšem s přibývající dobou zrání dochází vlivem pucolánové reakce k vytvrzování betonového kompozitu, čímž dochází i ke zvýšení fyzikálně-mechanických parametrů.

Stanovení dynamického modulu pružnosti betonu

Další částí tohoto experimentu bylo stanovení dynamického modulu pružnosti betonu za pomoci nedestruktivní ultrazvukové impulsové metody. Při stanovení dynamického modulu pružnosti betonu není zkoušený vzorek vystavován skutečnému zatížení a ve zkušebním vzorku nevzniká žádné napětí, které by v konečném důsledku způsobilo poškození či destrukci vzorku. Za pomoci ultrazvukové impulzové metody se stanoví rychlost šíření ultrazvukového impulsu zkoušeným vzorkem. Tímto způsobem se dají stanovit fyzikálně-mechanické vlastnosti zkoumaného vzorku či jeho případné defekty. V případě zrání betonového kompozitu by mělo docházet vlivem vzniklých novotvarů v důsledku hydratační či pucolánové reakce k hutnější mikrostruktuře, tudíž by se měly ultrazvukové impulsy šířit ve zkoumaném vzorku rychleji. Pokud by v mikrostruktuře došlo k nežádoucím jevům či postupné degradaci, a tím i snižování rychlosti průchodu ultrazvukového impulsu, mohla by přispět k jejímu odhalení právě tato metoda.

Měření ultrazvukovou impulsovou metodou probíhalo dle nomy ČSN 73 1371 [7]. Na zkoušených vzorcích byly na protilehlých stranách vyznačeny body, na které byly při měření přitlačovány stejnou silou sondy, na kterých byl nanesen vazební prostředek, konkrétně sonogel. Bez použití tohoto prostředku by mezi sondou a vzorkem vznikla vzduchová mezera, která by způsobila velký odraz ultrazvukových vln, a zkoušeným vzorkem by prošlo velice nízké množství impulsů. Měření se na každém zkušebním místě provádí dvakrát, a pokud se od sebe naměřené hodnoty neliší o více než 1 %, vypočítá se aritmetický průměr těchto hodnot.

Rychlost šíření ultrazvukového impulsu se stanoví dle vztahu:

kde je

- VL

- rychlost šíření ultrazvukového impulsu [km‧s−1]

- L

- délka měřící základny [mm]

- T

- doba průchodu ultrazvukového impulsu [µs]

Následné stanovení dynamického modulu pružnosti Ecu [GPa] se vypočítá ze vztahu:

kde je

- ρ

- objemová hmotnost materiálu [kg‧m−3]

- VL

- rychlost šíření ultrazvukového impulsu [km‧s−1]

- k

- součinitel rozměrnosti prostředí (k1, k2, k3)

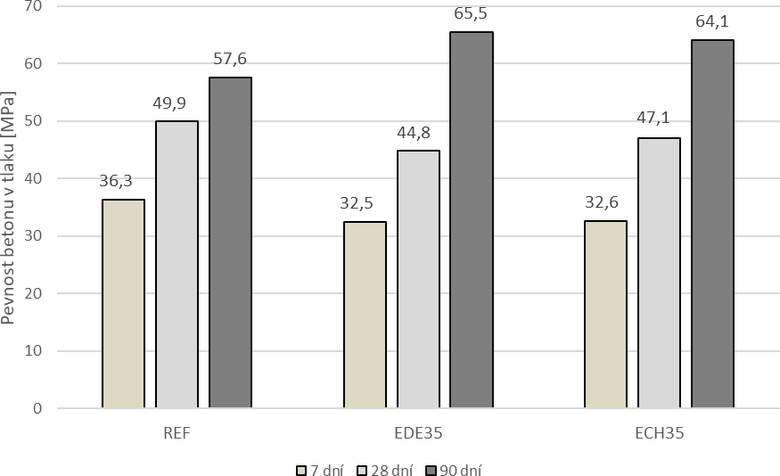

Jak je patrné z Obr. 4, dynamický modul pružnosti betonu vykazoval mezi stanovením ve stáří 28 a 90 dnů vzrůstající tendenci u všech receptur. Díky této skutečnosti lze soudit, že ani u vzorků, pro jejichž výrobu bylo užito popílku, nedochází k nežádoucím změnám mikrostruktury v podobě vzniku mikrotrhlin. Ačkoliv téměř všechny směsi obsahující vysokoteplotní popílek vykazují po 28 dnech nižší hodnotu dynamického modulu pružnosti, což je dáno zejména celkovým vyšším množstvím pojiva na úkor plniva, které je hlavním nositelem parametrů modulu, po 90 dnech zrání se hodnoty modulů již ve většině případů srovnávají. S přihlédnutím na naměřené hodnoty a potencionální environmentální aspekty, lze tímto způsobem významně redukovat množství používaného portlandského cementu v betonové směsi.

Závěr

V rámci experimentu byl sledován vliv použití vysokoteplotního úletového popílku nejen na pevnost betonu v tlaku, ale také na jeho dynamický modul pružnosti. V rámci stanovení pevnosti betonu v tlaku bylo potvrzeno, že přídavkem vysokoteplotního úletového popílku dochází k rozvolnění hydratační reakce, což způsobuje nižší fyzikálně-mechanické parametry betonové směsi v kratším časovém horizontu. S přibývajícím časem vlivem pucolánové reakce dochází k navýšení těchto parametrů. V případě stanovení dynamického modulu pružnosti betonu bylo v rámci měření dosaženo velice podobných parametrů jako u směsi referenční, proto lze použití vysokoteplotních popílků považovat za výhodné. Zejména pak díky této metodě bylo prokázáno, že přídavek popílku nemá ani po 90 dnech zrání kompozitu negativní vliv na jeho mikrostrukturu. Je ovšem nutné provést další velké množství experimentů, které by stanovily přesný dopad používání tohoto vedlejšího energetického produktu na vlastnosti betonového kompozitu, zejména pak na jeho mikrostrukturu a trvanlivost.

Příspěvek byl vytvořen v rámci řešení projektu: FAST-J-21-7431 Posouzení odolnosti betonového kompozitu v chemicky agresivním prostředí za pomocí nedestruktivních metod.

Literatura

- NAZARI, G., YAMANAKA, S., DATE, S. Evaluation of Fresh Properties and Rheology of Mortar Using Carbon-Free Fly Ash and Normal Fly Ash. Materials Science Forum, 2020, vol. 1005, pages 76-81.

https://doi.org/10.4028/www.scientific.net/MSF.1005.76. ISSN: 1662-9752. - MERUŇKA, M., ŤAŽKÁ, L. and HELA, R. Determination of the evolution of hydration temperature when combining high-temperature fly ash and fluidized bed combustion fly ash. AIP Conference Proceedings. 2322. 020009 (2021). 10.1063/5.0041965.

- OSUSKÁ, L., HELA, R. Use of fluidized bed combustion fly ash as addition reducing shrinkage of concrete. Materials Science Forum, 2016, vol. 865, pages 141-144. https://doi.org/10.4028/www.scientific.net/MSF.865.141. ISSN: 1662-9752.

- ČSN EN 12350. Zkoušení čerstvého betonu – Část 2: Zkouška sednutím. Praha, ÚNMZ, 2020.

- ČSN EN 206+A2. Beton – Specifikace, vlastnosti, výroba a shoda. Praha, ÚNMZ, 2021.

- ČSN EN 12390-3. Zkoušení ztvrdlého betonu – Část 3: Pevnost v tlaku zkušebních těles. Praha, ÚNMZ, 2020.

- ČSN 73 1371: Nedestruktivní zkoušení betonu – Ultrazvuková impulsová metoda zkoušení betonu. 2011.

This paper deals with the influence of the use of high-temperature fly ash not only on the compressive strength of concrete, but also on the determination of the dynamic modulus of concrete of test specimens. The use of high-temperature fly ash in a concrete mix has become commonplace. However, the demand for this type of active ingredient has increased to such an extent that in the current situation, especially after the introduction of selective non-catalytic reduction of nitrogen oxides (SNCR) and the transition to renewable sources, it exceeds the supply.

![Obr. 1. Stanovení konzistence čerstvého betonu dle ČSN EN 12350 – 2 [4]](/docu/clanky/0239/023902o2.jpg)

![Obr. 2. Stanovení pevnosti betonu v tlaku dle ČSN EN 12390 – 3 [6]](/docu/clanky/0239/023902o4.jpg)

![Obr. 3. Měření doby průchodu ultrazvukového impulsu zkoušených vzorkem dle ČSN 73 1371 [7]](/docu/clanky/0239/023902o8.jpg)