Nejčastější vlivy prostředí na degradaci betonu

Uvedený přehled chemických procesů, které probíhají při reakcích agresivních látek se složkami hydratovaného cementového tmelu a kameniva, naznačuje, jak velkou roli hraje prostředí při korozi betonu. Uvedené informace vysvětlují třídění korozního působení agresivních látek v normě ČSN EN 206 a měly by sloužit k lepšímu pochopení nutnosti zohlednit složení směsí pro výrobu betonu, ukládaného do popisovaných korozních prostředí.

1. Úvod

Beton je kompozitní materiál připravený smísením cementu, kameniva a vody. Hydratovaný cement ve ztvrdlém betonu je složen z hydratovaných slínkových minerálů a hydroxidu vápenatého, který je velmi důležitou součástí betonu z hlediska vytvoření příznivého prostředí pro ochranu ocelové výztuže před korozí. Složky cementového tmelu jsou sloučeniny zásaditého charakteru, ty jsou náchylné k reakci s kyselinotvornými plyny a kyselinami. Kromě toho hydroxid vápenatý reaguje s řadou sloučenin, se kterými vytváří rozpustné nebo málo rozpustné vápenaté soli. Je tedy zřejmé, že působí-li na beton agresivní složky z okolního prostředí, dochází k poruchám, daným výše uvedenými reakcemi.

Korozi cementového tmelu v betonu lze rozdělit do tří skupin podle druhu působení na:

- korozi fyzikální – mechanické vlivy, krystalizační tlaky solí, teplota

- korozi chemickou – plynné agresivní látky z ovzduší, roztoky kyselin, zásad a solí, organické látky

- korozi biologickou – mechanické působení kořenů rostlin, chemické působení produktů životních pochodů živočichů, působení mikroorganismů.

Uvedené procesy jsou vzájemně propojeny. Vlivy prostředí na degradaci betonu se zabývá norma ČSN EN 206 [1] a doplňující předběžná norma ČSN P 73 2404 [2].

Na průběh reakcí, které mohou způsobit degradaci betonu má vliv složení betonu, tj. množství cementu, poměr cementu ke kamenivu, granulometrická skladba kameniva, množství záměsové vody a porozita cementového tmelu v betonu. Významný je druh použitého cementu, který je definován v normě ČSN EN 197-1 [3].

Základní druh cementu je portlandský, označovaný jako jednosložkový (CEM I), s obsahem slínku 95–100 %. Ostatní druhy cementů (CEM II až V) jsou od portlandského cementu odvozeny, obsahují 20–94 % slínku, zbytek jsou reaktivní nebo nereaktivní příměsi. V normě uvedené příměsi jsou vysokopecní struska, křemičitý úlet, pucolány, popílky, kalcinovaná břidlice a vápenec. Kamenivo se používá hutné těžené nebo drcené, pórovité, v poslední době se pozornost obrací k drcenému recyklovanému betonu. Záměsová voda musí vyhovovat ČSN EN 1008 [4].

Beton je ve většině případů vyztužen ocelovými pruty, používá se také rozptýlená výztuž ve formě vláken z různých materiálů (ocelová, alkalivzdorná skleněná, polymerní, rostlinná).

Pevná struktura betonu se vytváří spojením produktů hydratace cementu se zrny kameniva, resp. s vlákny. Při hydrataci cementu vznikají hydratované křemičitany a hlinitany vápenaté (CSH a CAH), nedílnou složkou hydratovaného cementu je hydroxid vápenatý, Ca(OH)2, který je příčinou vysoké zásaditosti cementového tmelu v betonu (pH ~ 12). Použitím směsných cementů, nebo přídavek reaktivních příměsí do směsi pro výrobu betonu se obsah hydroxidu vápenatého, vzniklého při hydrataci cementu snižuje [5]. Z pohledu koroze betonu je nižší obsah hydroxidu výhodný, protože není k dispozici sloučenina, která je nejvíce napadána korozi způsobujícími látkami z okolního prostředí, beton je více chráněn před degradací, než v případě použití portlandského cementu. Snížení obsahu hydroxidu vápenatého je však negativní z pohledu koroze ocelové výztuže. Snížením obsahu hydroxidových iontů v betonu pod hodnotu pH ~ 9,5 se vytváří prostředí pro její korozi.

Velmi důležitým faktorem v odolnosti betonu proti působení korozních látek je jeho pórová struktura, která se odvíjí od složení čerstvého betonu. Póry obsažené v cementovém tmelu ztvrdlého betonu umožňují transport korozních látek do jeho struktury. Množství a velikost pórů jsou závislé na množství záměsové vody, použité pro přípravu směsi. Teoretické množství vody, potřebné pro hydrataci příslušného množství cementu, lze přibližně vypočítat na základě jeho mineralogického složení. Obvyklá teoretická hodnota odpovídá vodnímu součiniteli 0,20 až 0,25. Pro zpracování cementu je nutno použít větší množství vody, odpovídající vodnímu součiniteli v rozmezí cca 0,35 až 0,60 podle toho, k jakému účelu se beton vyrábí a zda jsou použity přísady snižující množství záměsové vody při zachování reologických vlastností.

Článek je zaměřen na chemické procesy probíhající při korozi betonu v souvislosti s vlivy prostředí uvedené v normě ČSN EN 206 [1].

2. Specifikace druhů koroze

2.1 Fyzikální vlivy

Mezi fyzikální vlivy, podílející se na degradaci betonu, lze zařadit mechanické namáhání (nárazy, tření, kavitace, abraze jemnými částicemi apod.), dále teplotní vlivy (vysoké nebo nízké teploty), působení sloučenin vyvíjejících krystalizační tlaky buď změnou skupenství, nebo krystalizací solí.

Uvedené mechanické vlivy mají za následek postupné porušení cementového tmelu a jeho odstraňování, což dále vede k obnažení kameniva a k jeho uvolnění.

Vliv teploty na degradaci betonu lze zaznamenat již od cca 100 °C, kdy se rozkládá ettringit a začínají se rozkládat hydratované křemičitany a později hlinitany vápenaté. Po zahřátí betonu na 1 000 °C je zbytková pevnost asi 10 %, vztaženo k 28denním pevnostem. Dochází až k úplné destrukci betonu, kdy se k porušení cementového tmelu přidá porušení méně stabilních druhů kameniva. Při nízkých teplotách beton nasycený vodou čelí krystalizačnímu tlaku ledu, který vznikne zmrznutím přítomné vody v pórech. Nárůst objemu o cca 9 % vyvolá krystalizační tlak, který dosahuje hodnoty až 200 MPa.

Krystalizační tlak na stěny pórů v cementovém tmelu může být vyvolán krystalizací solí z roztoků. Nejčastějším případem porušení betonu vlivem krystalizace solí je použití rozmrazovacích prostředků, které obsahují převážně NaCl. Při vhodných teplotně-vlhkostních podmínkách NaCl vykrystalizuje a na stěny pórů vyvine tlak okolo 55 MPa, který může vést až k rozpadu betonu.

2.2 Chemické vlivy

Chemické vlivy způsobující degradaci betonu lze rozdělit na působení agresivních plynů z atmosféry, pak se probíhající korozní děje zařazují do atmosférické koroze a na vlivy způsobené kapalným agresivním prostředím probíhající u podzemních konstrukcí a u vodních staveb. Agresivní látky obsažené v okolním prostředí reagují se složkami cementového tmelu a způsobují nevratné změny v jeho struktuře, které vedou ke zhoršení mechanických vlastností betonu.

Při některých reakcích může přechodně dojít ke zvýšení pevností a zpomalení transportu korozních látek do hmoty betonu vlivem zaplnění pórů reakčními produkty, ale posléze vlivem fyzikálně chemických dějů (např. rekrystalizací korozních produktů) dochází k porušení betonu a zrychlení transportu korozních látek do betonu. Všechny druhy chemické koroze souvisejí se snižováním obsahu hydroxidu vápenatého v betonu, čímž se vytvářejí podmínky pro korozi ocelové výztuže v betonu.

2.2.1 Atmosférická koroze

Nejvíce prostudovaným typem atmosférické koroze je tzv. karbonatace, tj. reakce s oxidem uhličitým (CO2) obsaženým v běžné atmosféře (uvádí se průměrná hodnota 0,038 obj. %). Limity dalších kyselých plynů, které se mohou vyskytovat v atmosféře (např. SO2, NOx), jsou uvedeny v zákonu o ochraně ovzduší [6].

Kyselé plyny reagují v přítomnosti vody přednostně s hydroxidem vápenatým, tím dochází ke snížení koncentrace OH− iontů v cementovém tmelu a vytváří se podmínky pro korozi ocelové výztuže.

Karbonatace betonu probíhá v několika krocích. Matoušek a Drochytka [7, 8] vytvořili schéma průběhu karbonatace ve 4 krocích. V prvním stádiu reaguje CO2 s hydroxidem vápenatým

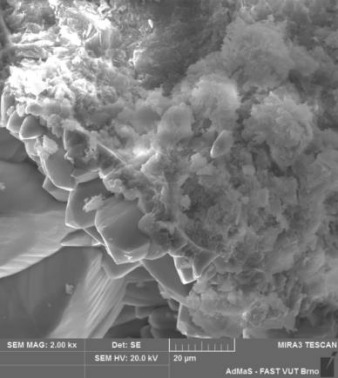

Vzniklý jemnozrnný produkt částečně zaplňuje póry, cementový tmel je hutnější, zlepší se i mechanické vlastnosti. Ve druhém stádiu reaguje CO2 s hydratovanými slínkovými minerály, vznikají různé modifikace CaCO3 (kalcit, vaterit, aragonit), ve velmi jemné formě zůstávají v pseudomorfózách po hydratačních produktech cementu, Obr. 1. Hrubozrnné krystaly CaCO3 se vyskytují jen ojediněle, mechanické vlastnosti betonu se nemění.

Obr. 1 Krystaly portlanditu a hydratační produkty potažené kalcitem. Foto P. Bayer

Obr. 2 Velké krystaly kalcitu prostupující hydratačními produkty. Foto P. Bayer

Ve třetím stádiu dochází k rekrystalizaci již vzniklého CaCO3 vlivem působení CO2 a vlhkosti. Tímto procesem vznikají velké krystaly kalcitu a aragonitu, které ve čtvrtém stádiu prostupují cementový tmel, výrazně se zhoršují mechanické vlastnosti a může dojít až ke ztrátě soudržnosti betonu, Obr. 2.

Reakcí CO2 s hydroxidem vápenatým se snižuje koncentrace OH− iontů v cementovém tmelu, a tím je korozí ohrožena ocelová výztuž. Proto je karbonatace již od 70. let 20. století intenzivně studována, byla vytvořena řada softwarových nástrojů pro modelování tohoto procesu v betonu [9–12, 17].

Pozornost je věnována také atmosférické korozi betonu oxidem siřičitým [8], kdy vzniká jako konečný produkt CaSO4∙2H2O.

2.2.2 Koroze kapalným agresivním prostředím

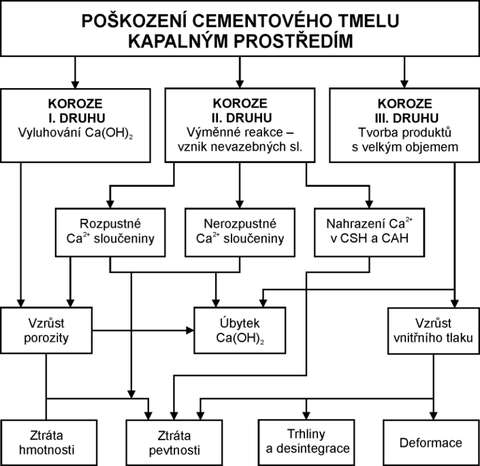

Korozi kapalným agresivním prostředím popsal Moskvin [13], který rozdělil korozní pochody v betonu do 3 skupin. Schéma poškození betonu kapalným agresivním prostředím je uvedeno na Obr. 3 [14].

Principem koroze I. druhu je vyluhování hydroxidu vápenatého z betonu. Rychlost vyluhování hydroxidu vápenatého (rozpustnost Ca(OH)2 je 160 mg/100 g vody při 20 °C) závisí na propustnosti betonu pro vodu, u náporové vody navíc na jejím hydrostatickém tlaku. Vyloužením hydroxidu se sníží koncentrace hydroxidových iontů, tedy sníží se hodnota pH pórového roztoku. Při vyluhování jsou účinné vody s nízkým obsahem vápenatých a hořečnatých iontů. Jedná se o vody srážkové, říční a rybniční. Vyloužený hydroxid vápenatý reaguje s CO2 ze vzduchu za vzniku CaCO3, na povrchu betonu se tvoří výluhy, na podhledech krápníky, Obr. 4 a Obr. 5.

Koroze II. druhu spočívá v tvorbě nerozpustných nebo rozpustných vápenatých sloučenin, které vznikají reakcí kyselin, CO2agr a některých solí s hydroxidem vápenatým. Vzniklé produkty nemají vazebné vlastnosti a obvykle nejsou expanzivní. Kyseliny, a také koncentrované alkalické hydroxidy, reagují s hydratovanými produkty slínkových minerálů. Reakci kyselin s Ca(OH)2 lze zapsat obecnou rovnicí

kdy výsledkem jsou více nebo méně rozpustné soli. Při pH < 4 dochází k reakci silných kyselin s hydratovanými produkty cementu za vzniku SiO2·n H2O gelu a železitých a hlinitých solí, může dojít až k úplnému rozkladu cementového tmelu.

Agresivita kyselin se posuzuje podle jejich síly (disociace ve vodném prostředí), jejich koncentrace, a také podle povahy reakčních produktů. Vznikají-li rozpustné sloučeniny, je umožněna reakce dalších podílů hydroxidu vápenatého s agresivními látkami. Jsou-li produkty nerozpustné, vytvářejí přirozenou bariéru na povrchu hydratačních produktů a zpomalují tak další reakci.

Ve vodě rozpuštěný oxid uhličitý se označuje za agresivní, CO2agr. Po karbonataci hydroxidu vápenatého, se působením CO2agr rozpouští vzniklý produkt, CaCO3, za vzniku rozpustného hydrogenuhličitanu vápenatého, který je z cementového tmelu odplavován.

Roztoky alkalických hydroxidů (KOH, NaOH) ve vyšších koncentracích reagují s hydratovanými slínkovými minerály za vzniku rozpustných křemičitanů a hlinitanů, dochází tak k úplnému rozkladu pojivové složky betonu

Hořečnaté soli (dusičnany, chloridy) ve vodných roztocích hydrolyzují (dochází k reakci s ionty vody) za vzniku nerozpustného Mg(OH)2 (brucit), který v tomto případě nemá funkci pojiva.

Uvolněné H+ ionty pak neutralizují hydroxid vápenatý za vzniku rozpustných vápenatých solí

Amonné soli v zásaditém prostředí uvolňují amoniak a současně vznikají rozpustné vápenaté soli podle rovnice

NH3 + H2O (8)

V případě síranu hořečnatého a amonného vzniká síran vápenatý dihydrát, CaSO4∙2 H2O, který je agresivním činitelem pro síranovou korozi.

Koroze III. druhu zahrnuje především reakci síranových iontů s cementovým tmelem v betonu. Tento typ koroze je spojen s tvorbou sloučenin s velkým molárním objemem. Reakcí síranů s hydroxidem vápenatým vzniká sádrovec (sádrovcová koroze)

Sádrovec se tvoří také při působení kyseliny sírové na cementový tmel [16] podle rovnice

současně dochází k úplnému rozkladu hydratovaných slínkových minerálů. Přítomná vlhkost způsobuje rekrystalizaci sádrovce a vznik větších krystalů. Kromě toho je sádrovec korozním činitelem pro hydratované i nehydratované aluminátové složky cementu, výsledným produktem je pak sekundární ettringit (sulfoaluminátová koroze) [15]

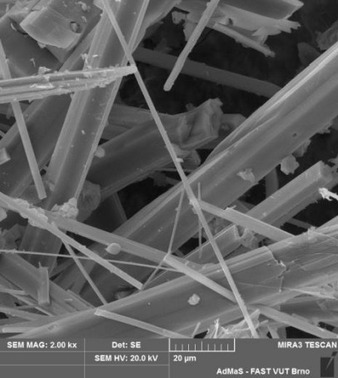

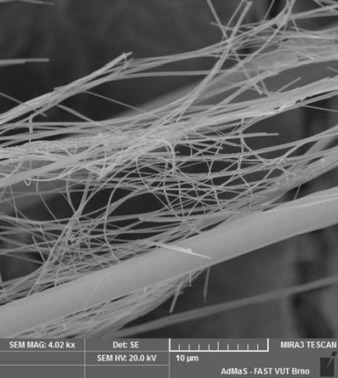

který tvoří dlouhé jehlicovité krystaly, mnohdy velmi masívní, Obr. 6. Vznik sekundárního ettringitu je spojen s nárůstem molárního objemu více než 2,6krát, což může vést až k rozpadu betonu.

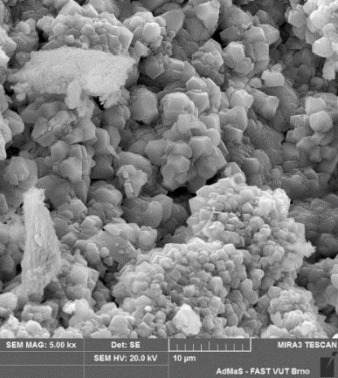

Působením síranů a uhličitanů při pH > 10,5 při teplotách pod 15 °C může vznikat thaumasit, Obr. 7, který je nebezpečný tím, že rozkládá hydratované silikátové fáze

které vstupují do jeho struktury.

2.3 Biologické vlivy

Biologické působení, spojené s poškozením betonu, je spojeno se vznikem napětí v důsledku růstu kořenů rostlin, a dále s chemickým působením produktů metabolických procesů rostlin a živočichů. Významné místo v tomto směru zaujímá poškození kanalizačních stok a jejich příslušenství působením bakterií, oxidujících sirné a dusíkaté sloučeniny, které pocházejí z rozkladu látek bílkovinného charakteru. Látky amoniakálního charakteru oxidují nitrifikační bakterie až na kyselinu dusičnou [18]

Jiné bakterie oxidují sulfidickou síru na síranovou, vzniká kyselina sírová.

Tyto procesy se pak následně uplatňují při korozi II. nebo III. druhu.

3. Degradace kameniva v betonu

Obr. 8 Projev alkáliového rozpínání kameniva v povrchu betonu

Nejzávažnější poškození kameniva lze spatřovat v alkáliovém rozpínání amorfních forem oxidu křemičitého (opály, chalcedony, silicity). V přítomnosti alkálií a vody vzniká objemný alkalicko-silikátový gel, který způsobuje vznik trhlin prokreslujících se do povrchu betonu, Obr. 8.

Jiným problémem degradace kameniva je přítomnost pyritu (FeS2), který se v zásaditém prostředí oxiduje vzdušným kyslíkem za vzniku síranu železitého a kyseliny sírové podle rovnice

Kyselina sírová reaguje se složkami cementového tmelu podle rovnic (9) a (10). Navíc, síran železitý hydrolyzuje za vzniku Fe(OH)3 a H2SO4. Hydroxid železitý pak vytváří v místě zrn rezavé skvrny

Malá zrna pyritu (do 1 mm) způsobují spíše estetické vady, větší zrna pak mohou způsobit porušení struktury betonu.

4. Vliv prostředí na korozi betonu podle ČSN EN 206 a ČSN P 73 2404

Normy ČSN EN 206 [1] a doplňující ČSN P 73 2404 [2] se zabývají stupni vlivu prostředí na degradaci betonu. Vlivy jsou rozděleny do 6 kategorií (XC, XD, XS, XF a XA) v normě [1], norma [2] rozšiřuje stupně vlivu prostředí o kategorii, týkající se poškození vlivem mechanického působení (XM), Tab. 1. Prostředí je specifikováno ve vztahu k vlhkosti a kapalné vodě, u kategorie XA ke koncentracím agresivních látek, Tab. 2.

| Označení stupně | Popis prostředí |

|---|---|

| X0 | Bez nebezpečí koroze nebo narušení |

| XC 1 až 4 | Koroze vlivem karbonatace |

| XD 1 až 3 | Koroze vlivem chloridů, ne však z mořské vody |

| XS 1 až 3 | Koroze vlivem chloridů z mořské vody |

| XF 1 až 4 | Působení mrazu a rozmrazování (mrazové cykly) s rozmrazovacími prostředky nebo bez nich |

| XA 1 až 3 | Chemické působení |

| XM 1 až 3 | Koroze vlivem mechanického působení (obrus) |

Chemické působení je definováno pro kapalné korozní prostředí, které představuje podzemní voda a vlhkost v rostlé zemině. V Tab. 2 jsou uvedeny mezní hodnoty koncentrací iontů, způsobujících korozi betonu a hodnota pH, odpovídající koncentraci H+ iontů. Korozní látky CO2agr, NH4+, Mg2+, H+ uvedené v tabulce poškozují beton mechanismem koroze II. druhu, SO42− ionty reagují za vzniku objemných sloučenin (koroze III. druhu) porušující beton krystalizačními tlaky.

| Chemická charakteristika | XA1 | XA2 | XA3 |

|---|---|---|---|

| Podzemní voda | |||

| SO42− [mg∙l−1] | 200 ≤ c ≤ 600 | 600 < c ≤ 3 000 | 3 000 < c ≤ 6 000 |

| pH | 5,5 ≤ pH ≤ 6,5 | 4,5 ≤ pH < 5,5 | 4,0 ≤ pH < 4,5 |

| CO2agr [mg∙l−1] | 15 ≤ c ≤ 40 | 40 < c ≤ 100 | c > 100 – do nasycení |

| NH4+[mg∙l−1] | 15 ≤ c ≤ 30 | 30 < c ≤ 60 | 60 < c ≤ 100 |

| Mg2+ [mg∙l−1] | 300 ≤ c ≤ 1 000 | 1 000 < c ≤ 3 000 | c > 3 000 – do nasycení |

| Rostlá zemina | |||

| SO42− [mg∙kg−1] a) | 2 000 ≤ c ≤ 3 000 c) | 3 000 c) < c ≤ 12 000 | 12 000 < c ≤ 24 000 |

| Kyselost [ml∙l−1] | c > 200 | v praxi se nepoužívá | |

| |||

V normě není specifikováno korozní působení srážkových a povrchových vod s nízkou přechodnou tvrdostí, které mohou způsobovat zejména korozi I. druhu, tj. vyluhování hydroxidu vápenatého z cementového tmelu. Výsledek poškození tímto působením může být v závislosti na složení betonu významný, zvláště u tekoucích vod (snížení koncentrace OH− iontů), a tím vytvoření podmínek pro korozi ocelové výztuže.

Mechanické vlivy mohou vést k porušení betonu v makro či mikro měřítku, což následně vede k ovlivnění odolnosti betonu proti korozi.

5. Závěr

Koroze betonu je významnou oblastí, kterou nelze pominout při návrhu složení betonu pro výrobu betonových konstrukcí. Je nutno zohlednit prostředí, ve kterém bude probíhat životní cyklus konstrukce. Vhodnou skladbou směsi, zejména z hlediska druhu a obsahu cementu a vodního součinitele, lze významně ovlivnit odolnost betonu proti působení agresivních látek z okolního prostředí.

Je nutno mít na paměti, že z hlediska ochrany ocelové výztuže před korozí hraje významnou roli hydroxid vápenatý, který vzniká při hydrataci cementu. Hydroxid vápenatý vytváří prostředí s vysokou koncentrací hydroxidových iontů, které stabilizují sloučeniny na povrchu ocelové výztuže a brání tak průběhu korozních procesů. Znamená to, že částečná náhrada portlandského slínku, resp. cementu příměsmi má svoje limity, které musí zabezpečit dostatečnou kapacitu hydroxidových iontů s ohledem na možné neutralizační reakce při napadení betonu agresivními látkami.

V článku je uveden přehled chemických procesů, které probíhají při reakcích agresivních látek se složkami hydratovaného cementového tmelu a kameniva. Uvedené informace vysvětlují třídění korozního působení agresivních látek v normě ČSN EN 206 a měly by sloužit k lepšímu pochopení nutnosti zohlednit složení směsí pro výrobu betonu, ukládaného do popisovaných korozních prostředí. Článek se shodnou tématikou byl uveřejněn ve sborníku 17. konference Technologie a provádění, konané 20. 4. 2021, pořádané Českou betonářskou společností.

Literatura

- ČSN EN 206 Beton – Specifikace, vlastnosti, výroba a shoda. Platnost od června 2014

- ČSN P 73 2404 Beton – Specifikace, vlastnosti, výroba a shoda – Doplňující informace

- ČSN EN 197-1 Cement – Část 1: Složení, specifikace a kritéria shody cementů pro obecné použití, ed. 2. Platnost od dubna 2012

- ČSN EN 1008 Záměsová voda do betonu – Specifikace pro odběr vzorků, zkoušení a posouzení vhodnosti vody, včetně vody získané při recyklaci v betonárně, jako záměsové vody do betonu. Platnost od května 2003

- ROVNANÍKOVÁ, P.; TEPLÝ, B. Obsah hydroxidu vápenatého v betonech se silikátovými příměsmi – důležitý faktor při posuzování životnosti betonových konstrukcí

- Zákon 201/2012 Sb. O ochraně ovzduší. Platnost od 2. 5. 2012

- MATOUŠEK, M. Působení vybraných atmosférických činitelů na stavební konstrukce. Doktorská disertační práce, Fakulta stavební, VUT v Brně, 1977

- MATOUŠEK, M., DROCHYTKA, R. Atmosférická koroze betonu. Praha: IKAS, 1998, 171 s. ISBN 80-902558-0-9

- PAPADAKIS, V. G., VAYENAS, C. G., FARDIS, M. N. Fundamental modeling and experimental investigation of concrete carbonation. ACI Materials Journal, 1991, 363-373

- VAN-LOC TAA, BONNETB, S., KIESSEA, T. S., VENTURAA, A. A new meta-model to calculate carbonation front depth within concrete structures. Construction and Building Materials, 2016, 129, 172-181.

- MARQUESA, P. F., CHASTREB, C., NUNESC, Â. Carbonation service life modelling of RC structures for concrete with Portland and blended cements. Cement & Concrete Composites, 2013, 37, 171-184

- TEPLÝ, B., CHROMÁ, M., ROVNANÍK, P. Durability assessment of concrete structures: reinforcement depassivation due to carbonation. Structure and Infrastructure Engineering, 2010, 6, 317-327

- MOSKVIN, V. M. Korozija betona. Moskva: Gosudarstvennoje izdatělstvo literatury po strojitělstvu i architěkture, 1952, 342 s.

- ROVNANÍKOVÁ, P. Vlivy prostředí na korozi betonu z pohledu chemických reakcí. Beton TKS, č. 2, 2017, 10–15

- SKALNY, J., MARCHAND, J., ODLER, I. Sulfate attack on concrete. London and New York: Spon Press, 2002, 217 s. ISBN 0-419-24550-2

- SKALNY, J., BOYD, A. Environmental deterioration of concrete. In: Environmental deterioration of materials. Moncmannová, A. (ed.), 1st ed., Series: Advances in Architecture, Vol 21, Southampton UK: WIT Press, 2007, 336 s. ISBN: 978-1-84564-032-3

- TEPLÝ, B., NOVÁK, D. Predikce degradace betonových konstrukcí výpočetním modelováním. Beton TKS, 2014, 2, 56–57

- WASSERBAUER, R. Biologické znehodnocení staveb. Praha: ABF, a. s., Nakladatelství ARCH, 2000, 280 s. ISBN 80-86165-30-2.

Hlavním cílem článku je seznámit čtenáře s problematikou možných degradačních procesů, které mohou působit na beton potažmo na betonovou konstrukci.

V úvodu článku je stručně a srozumitelně popsáno, co vlastně beton je, jak vzniká a co ovlivňuje jeho odolnost. Hlavní částí článku je popis možných vlivů a prostředí, které mohou způsobovat degradaci (korozi) betonu. V této části jsou velmi pěkně popsány stručnou a přehlednou formou jednotlivé vlivy, které mohou působit na beton a ovlivňovat jeho životnost. K textu mám pouze malou poznámku: častěji se v odborné literatuře (i české) píše thaumasit, a ne thaumazit.

Článek je velmi pěkně a přehledně napsán a rozhodně doporučuji k vydání.

The above overview of the chemical processes that take place during the reactions of aggressive substances with the components of hydrated cement mortar and aggregate indicates the important role played by the environment in concrete corrosion. The information given explains the classification of corrosive action of aggressive substances in EN 206 and should serve to improve the understanding of the need to take into account the composition of mixtures for the production of concrete placed in the corrosive environments described.