Velký potenciál betonu ze stoprocentního recyklovaného kameniva

Na odborné konferenci, která se týkala recyklace stavebních materiálů, představila akciová společnost ERC-TECH výsledky výzkumu a vývoje výroby betonu z recyklovaného kameniva (RA) včetně drobných frakcí do 4 mm. Nová patentovaná technologie se v praxi osvědčila a na základě tohoto řešení uvedla společnost Skanska na trh v České republice beton ze stoprocentního recyklovaného kameniva pod názvem Rebetong a využila jej v několika developerských projektů.

1. Úvod

V současné době tvoří inertní stavební suť v průměru cca 45 % z celkové produkce odpadů v ČR i Evropě. V České republice vzniká ročně okolo 4 milionů tun inertní stavební suti, z čehož je výrazná část, tedy zhruba 85 %, ukládána na deponiích nebo skládkách a pouze 15 % je recyklováno a znovu využito, a to převážně s nízkou přidanou hodnotou jako zásypové, podkladní nebo stabilizační vrstvy. Tímto způsobem využití je výrazně ztížena jejich následná recyklace díky znečištění, např. zeminou.

Na druhé straně se snižují zásoby zdrojů přírodního kameniva z kamenolomů a povolování nové těžby je čím dál legislativně náročnější.

Snižující se množství přírodních zdrojů kameniva na jedné straně, a naopak rostoucí produkce stavební a demoliční suti na straně druhé, byly motivací a driverem k vývoji technologií pro maximální využití recyklovaného kameniva s co nejvyšší přidanou hodnotou a tak, aby výsledný produkt byl dále beze zbytku recyklovatelný. Beton vyrobený z recyklovaného kameniva je právě takovým produktem, ideálně s využitím 100% náhrady přírodního kameniva recyklovaným, tedy vč. drobné frakce do 4 mm. A to z betonové, cihelné nebo směsné stavební suti.

Náhrada přírodního kameniva v betonu recyklovaným s sebou přináší výhody v environmentální i ekonomické rovině. V rovině environmentální se jedná o zpracování málo využívaných, a přitom recyklovatelných surovin, které jsou z velké části ukládány na skládkách a zachování těchto kapacit pro skládkování materiálů, které recyklovat nelze. Zároveň jde o úsporu přírodních zdrojů kameniva pro aplikace, kde je přírodní kamenivo nenahraditelné. Dalším přínosem je snížení zátěže z dopravy, protože zdroje stavební suti pocházející z demolic starých objektů se většinou nachází v urbanizovaných oblastech a tedy blíže výroben betonu než lokality lomů a pískoven přírodního kameniva. V rovině ekonomické se jedná o snížení materiálových nákladů už jen díky náhradě drahého přírodního kameniva v podstatě odpadem, což může představovat úsporu až v desítkách procent.

2. Vývoj a princip řešení

Náhrada části přírodního kameniva v betonu, zejména hrubé frakce, recyklovaným je více méně standardní postup používaný jak ve světě, tak ojediněle i v ČR. Náš vývoj a výzkum se však zaměřil na výrobu betonu čistě z recyklovaného kameniva (RA) vč. drobných frakcí do 4 mm. Několikaleté laboratorní testování pracovníků společnosti ERC-TECH bylo korunováno úspěchem a byla vyvinuta nová technologie, která byla v roce 2018 patentována v ČR i mezinárodním patentem.

Na základě tohoto řešení uvedla společnost Skanska a.s. na trh v České republice beton ze 100% recyklovaného kameniva pod názvem Rebetong. Řešení spočívá jednak ve správné přípravě recyklovaného kameniva (recyklátu) a hlavně v technologickém postupu míchání tohoto betonu s využitím speciálních surovin – „nanofillerů“, jehož částice posilují pevnostní strukturu kameniva a směsi tak, že výsledný beton dosahuje podobných mechanicko-fyzikálních vlastností jako konvenční beton z přírodního kameniva v pevnostních třídách až C25/30 vč. vodonepropustnosti a mrazuvzdornosti. A to při stejné nebo dokonce nižší dávce cementu díky použití nanofileru a reaktivaci pojivových složek obsažených v recyklovaném kamenivu. S ohledem na původ recyklovaného kameniva je potřeba počítat s tím, že modul pružnosti je nižší než u konvenčního betonu s čistým přírodním kamenivem, což je potřeba zohlednit při návrhu betonových a železobetonových konstrukcí z betonu z recyklovaného kameniva. Přesto je oblast použití velmi široká a pokud vezmeme v úvahu potenciální využití veškeré stavební suti do betonu, představovalo by to maximálně 20 % veškeré výroby betonu. Použité příměsi zajišťují trvanlivost takto vyrobených betonových výrobků, umožňují jejich opakovanou recyklaci a zcela tím eliminují budoucí ekologické zatížení a naplňují tak nejpřísnější pohledy na cirkulární ekonomiku ve stavebnictví.

3. Vývoj z laboratoře po průmyslovou výrobu

Užitné parametry betonu ze 100% recyklovaného kameniva jsou výsledkem dlouhodobého vývoje společnosti ERC-TECH, na kterou navázala na začátku roku 2019 spolupráce společností Skanska, která je jednak jedním z největších výrobců betonu a zároveň přední stavební a developerskou společností a má šetrné stavění jako jednu z hlavních korporátních hodnot. První laboratorní testy v laboratořích Skanska ukázaly překvapivě dobré výsledky betonu ze 100% betonového, cihelného nebo směsného recyklátu. Potvrdil se tak vysoký potenciál betonu z RA pro komerční využití, a to převedším na vlastních developerských projektech Skanska. Proto byly neprodleně zahájeny provozní testy přímo na pilotní betonárně v Olomouci opět s velmi dobrými výsledky. Společný vývoj přinesl mimo jiné další optimalizaci výrobních postupů, ověření vyrobitelnosti v podmínkách průmyslové výroby na betonárně a ověření technologických a reologických vlastností betonu z RA při výrobě, dopravě a zpracování. Na základě těchto dobrých zkušeností přistoupila Skanska Transbeton s.r.o. k certifikaci výroby betonu ze 100% RA a od září 2019 vyrábí certifikovaný transportní beton s obchodní značkou Rebetong v pevnostních třídách do C 25/30, stupně vlivu prostředí do XC2, a prefabrikované stěnové dílce pod obchodní značkou Reblok. Zaměřuje se na výrobu betonu ze 100% RA z cihelné stavební suti (vč. drobné frakce do 4 mm), které je na trhu přebytek a jejíž využití má tudíž větší ekonomický i ekologický efekt. Na Obr. 1 a Obr. 2 je příklad vstupní suroviny z cihelného RA a ukázky z výroby na betonárně v Olomouci.

4. Laboratorní zkoušky a jejich výsledky

V rámci výzkumu a vývoje byly provedeny laboratorní zkoušky na čerstvém i ztvrdlém betonu. Standardně jsou prováděny zkoušky konzistence, obsahu vzduchu v čerstvém betonu, pevnosti betonu v tlaku, objemové hmotnosti čerstvého i ztvrdlého betonu.

Tab. 1 Výsledky laboratorních testů společnosti ERC-TECH

| Č. vzorku | Typ recyklátu | Konzistence | Pevnostní třída | Pevnost v tlaku [MPa]/stáří [dny] | ||

|---|---|---|---|---|---|---|

| 7 | 14 | 28 | ||||

| 1 | concrete | S4 | C25/30 | 18,8 | 28,4 | 35,0 |

| 2 | bricks | S4 | C25/30 | 19,8 | 27,8 | 35,3 |

| 3 | mix | S4 | C25/30 | 22,5 | 31,0 | 38,0 |

| Č. vzorku | Objemová hmotnost | Pevnost v tahu ohybem | Pevnost v příčném tahu | Nasákavost | Statický modul pružnosti | Hloubka průsaku |

|---|---|---|---|---|---|---|

| kg/m3 | MPa | MPa | % | GPa | mm | |

| 1 | 2 150 | 4,7 | 2,8 | 3,5 | 18,6 | 22 |

| 2 | 1 920 | 3,7 | 2,4 | 3,2 | 12,9 | 16 |

| 3 | 2 100 | 4,4 | 2,5 | 4,4 | 14,8 | 18 |

Tab. 2 Výsledky laboratorních testů společnosti Skanska

| Pevnostní třída | Typ recyklátu | Konzistence | Pevnost v tlaku [MPa]/stáří [dny] | Objemová hmotnost [kg/m3] | Koefecient mrazuvzdornosti | |||

|---|---|---|---|---|---|---|---|---|

| 2 | 7 | 28 | 92 | |||||

| C25/30 | betonový | S3 | 11,5 | 27,2 | 41,1 | 45,0 | 2 115 | – |

| C25/30 | betonový | S4 | 10,6 | 25,9 | 40,0 | 42,0 | 2 132 | 1,00 |

| C25/30 | cihelný | S4 | 12,2 | 29,7 | 44,2 | 48,5 | 1 913 | 0,98 |

| C25/30 | cihelný | S4 | 13,5 | 29,3 | 44,7 | 48,8 | 1 928 | – |

| C25/30 | směsný | S4 | 14,4 | 32,7 | 46,5 | 51,7 | 2 043 | 0,99 |

| C25/30 | směsný | S4 | 13,3 | 30,4 | 44,4 | 49,8 | 2 027 | – |

Na vybraných vzorcích pak pevnosti betonu v tahu ohybem i příčném tahu, mrazuvzdornosti, statického modulu pružnosti, nasákavosti, objemových změn betonu a hloubky průsaku tlakovou vodou. Výsledky laboratorních i provozních zkoušek ukazují dobré užitné vlastností betonu se 100% recyklovaného kameniva. V Tab. 1 jsou výsledky zkoušek v laboratoři ERC-TECH a v Tab. 2 jsou výsledky zkoušek v laboratoři Skanska prováděné začátkem roku 2019.

5. Provozní zkoušky

Po úspěšných laboratorních zkouškách bylo přistoupeno k provozním testům na míchacím zařízení BHS DKXS o objemu 1,67 m3 k ověření realizovatelnosti celého technologického postupu přímo v provozu betonárny. V rámci prvních provozních testů byly ověřeny receptury pro pevnostní třídy C20/25 a C25/30 na bázi 100% cihelného recyklátu. Výsledky testů jsou zobrazeny v Tab. 3. Během provozních testů byla rovněž odzkoušena výroba betonových stěnových bloků – viz Obr. 2.

Tab. 3 Výsledky provozních zkoušek na betonárně

| Pevnostní třída | Typ recyklátu | Konzistence | Počet vzorků | Pevnost v tlaku [MPa] | Objemová hmotnost [kg/m3] | Hloubka průsaku [mm] | |

|---|---|---|---|---|---|---|---|

| 7 | 28 | ||||||

| C 20/25 | cihelný | S4 | 20 | 22 | 32,4 | 1 990 | 19 (6 vzorků) |

| C 25/30 | cihelný | S4 | 6 | 25,6 | 36,9 | 1 990 | 18 (4 vzorky) |

Během provozních zkoušek byla ověřena zpracovatelnost betonu na bázi recyklovaného kameniva, jeho chování, transportovatelnost a možnosti ukládání. Bylo zjištěno, že chování recyklovaného čerstvého betonu je podobné konvenčnímu betonu na bázi přírodních kameniv.

V rámci provozního testování bylo dále provedeno stanovení konzistence v čase na betonu z cihelného recyklátu, aby byla ověřena zpracovatelnost a transportovatelnost recyklovaného betonu s použitím speciálních přísad. Výsledky jsou zobrazeny v Tab. 4.

Tab. 4 Stanovení konzistence v čase na betonu z cihelného recyklátu

| Pevnostní třída | Typ recyklátu | Čas [min] | Obsah vzduchu [%] | Sednutí kužele [mm] | Teplota betonu[°C] |

|---|---|---|---|---|---|

| C25/30 | cihelný | 0 | 4,4 | 210 | 23,3 |

| 30 | 4,2 | 210 | 23,0 | ||

| 60 | 4,0 | 160 | 22,5 |

Vzhledem k vyšší fluktuaci nasákavosti recyklátu, speciálně cihelného, je potřeba věnovat pozornost době zpracovatelnosti čerstvého betonu a použít speciální přísady, aby byla zajištěna dobrá zpracovatelnost po dobu min. 90 min.

Jedním z faktorů úspěchu je kvalitní výroba recyklovaného kameniva ze stavební suti. Trvalo nějaký čas, než byl nastaven optimální výrobní proces, vybrána nejvhodnější zařízení a nastavení každého stroje ve výrobním řetězci. Vývoj betonu ze 100% RA byl zahájen použitím dvou frakcí RA, 0–8 a 8–16 mm. Po několika krocích optimalizace produkce RA byla vyrobena monofrakce 0–22 mm s podobnou granulometrií. To byl důležitý krok pro efektivní výrobu v betonárnách, protože jim obvykle chybí skladovací prostor pro více frakcí kameniva. Důležitý je také zdroj SDS, nejlepším možným způsobem je řídit celý proces počínaje selektivní demolicí a vytvoření velkého úložiště recyklovaného kameniva s podobnými vlastnostmi. Vyrobené recyklované kamenivo je testováno podle ČSN EN 12620+A1 a dále je požadována předepsaná křivka zrnitosti. Skladování recyklovaného kameniva je podobné jako u přírodního.

6. Certifikace a uvedení na trh

Po úspěšném provozním testování bylo přistoupeno k certifikaci systému řízení výroby (SŘV) betonu z recyklátu podle podnikové normy č. TN TRB 03/2019 a po skončení certifikačního procesu bylo v září 2019 vydáno stavebně technické osvědčení (STO) č. 060-049062. Výsledky počátečních zkoušek typu jsou uvedeny v Tab. 5.

Tab. 5 Vlastnosti testované v rámci certifikace SŘV

| Beton ze 100% recyklátu | C 25/30 cihelný recyklát | C 25/30 betonový recyklát | |||||||

|---|---|---|---|---|---|---|---|---|---|

| Stáří vzorků | dny | 7 | 14 | 28 | 56 | 7 | 14 | 28 | 56 |

| Pevnost v tlaku | Mpa | 24,1 | 31,8 | 37,8 | 41 | 19,7 | 22,8 | 35,1 | 37,5 |

| Objemová hmotnost kg/m3 | kg/m3 | 2020 | 2110 | ||||||

| Pevnost v tahu ohybem | Mpa | 4,3 | 3,9 | ||||||

| Pevnost v příčném tahu | Mpa | 2,7 | 2,4 | ||||||

| Marzuvzdornosti | (100 c) | 0,92 | 0,99 | ||||||

| Nasákavost | % | 4,1 | 3,9 | ||||||

| Modul pružnosti v tlaku | Gpa | 17,6 | 20,9 | ||||||

| Hloubka průsaku | mm | 16 | 21 | ||||||

| Objemové změny | ‰ | 0,428 | 0,697 | 0,977 | 1,188 | 0,558 | 0,854 | 1,119 | 1,307 |

V roce 2020 pak následovala certifikace dalších betonáren společnosti Skanska Transbeton, s.r.o. pro výrobu betonu z recyklátu v Praze-Uhřiněvsi, Praze-Řeporyjích a ve Veltrusech a v Brně. V současné době probíhá certifikace betonárny v Ostravě.

7. Další doplňkové zkoušky

Kromě základních zkoušek jsou prováděny a připravovány další nadstandardní zkoušky betonu z recyklátu, které mají za cíl rozptýlit obavy investorů a projektantů a odstranit tak bariéry pro jeho širší využití. Příkladem je např. zkouška soudržnosti s betonářskou výztuží dle ČSN 73 1328 pro beton C 25/30 z cihelného recyklátu s průměrným výsledkem 5,2 MPa ve srovnání s betonem s přírodním kamenivem C 25/30 se soudržností 5,4 MPa. Fotografie ze zkoušky jsou na Obr. 3.

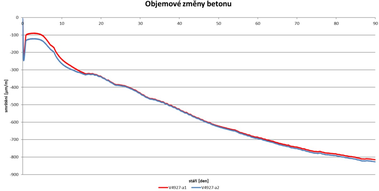

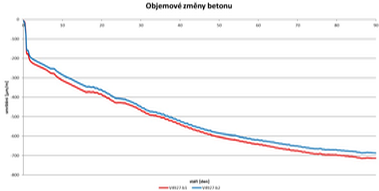

Další zkoumanou vlastností bylo zjištění a porovnání objemových změn betonu z recyklovaného kameniva a betonu s přírodním kamenivem pevnostní třídy C 25/30 podle rakouské normy [8], kdy měření probíhá ve žlabu o rozměrech 100×60×1 000 mm již od čerstvého, ještě nezatvrdlého stavu betonu. Měření probíhala do stáří 90 dnů. Výstupy těchto měření jsou uvedené na Obr. 4 pro beton s recyklovaným kamenivem a Obr. 5 pro beton s použitím přírodního kameniva.

8. Pilotní projekty, příklady použití

Beton vyrobený ze 100% RA má užitné vlastnosti obdobné jako konvenční beton vyrobený z přírodních kameniv. Proto je možné jej použít pro běžné stavební betonové a železobetonové konstrukce. Při návrhu vodorovných nosných konstrukcí je potřeba brát v úvahu nižší modul pružnosti (viz kap. 4.)

Velmi rychle se projevil zájem o prefabrikované stěnové dílce, kterých již bylo vyrobeno téměř tisíc kusů. Jako prezentace první pilotní výroby byly tyto prefabrikáty použity pro stavbu parkourového hřiště na „Cukrkandlu“ v Praze-Modřanech, viz Obr. 6.

První pilotní projekt ve formě transportního betonu ze 100% cihelného recyklátu byl realizován v Olomouci na stavbě Nová Envelopa, kde byla zahájena betonáž podkladních betonů v objemu 350 m3. Dosavadní zkušenosti s dopravou, čerpáním a zpracováním tohoto materiálu jsou dobré, fotografie z realizace jsou na Obr. 7.

Obr. 6 První pilotní projekt z Rebetongu ve formě prefabrikovaných stěnových dílců ReBlok – parkourové hřiště v Praze, Modřanech

Dalším pilotním projektem je developerský rezidenční projekt Skanska Čertův vršek v Praze – viz Obr. 8. Rebetong se zde používá nejen pro podkladní betony, ale také pro železobetonové nosné stěny – viz Obr. 9. Další realizací je rezidenční čtvrť Emila Kolbena v Praze – viz Obr. 10. V současné době se připravují budoucí pilotní projekty aplikace monolitického Rebetongu.

9. Technická legislativa

V současné době jsou nejen v rámci ČR, ale celé EU značné bariéry v technických předpisech, které významně omezují použití recyklovaných kameniv v betonu. Evropská norma pro beton EN 206+A1 doporučuje použití hrubého recyklovaného kameniva do betonu pouze do výše max. 50 % pro typ A a B, a to pouze pro stupeň vlivu prostředí X0. Česká národní norma ČSN P 73 2404 toto doporučení převzala jako limit. Pro podporu širšího využití RA do betonu a tím zlepšení hospodaření s druhotnými surovinami ve stavebnictví je nezbytné změnit tento konzervativní přístup a zaměřit se na výsledné vlastnosti betonu z recyklovaného kameniva bez omezení jeho obsahu. V ČR tento proces díky výrazné podpoře MŽP, MPO a ČAS započal v září 2019 a cílem je vytvoření předpisu, který by tento přístup umožňoval.

Situace se začíná pomalu ale přece měnit, jak si veřejní zadavatelé čím dál víc uvědomují důležitost šetrného stavění a cirkulární ekonomiky, a naopak přichází s požadavky ve svých projektech na stavební výrobky z druhotných, recyklovaných surovin. Přesto je změna stávajících technických předpisů nezbytná.

10. Závěr

Zjištěné parametry během laboratorních i provozních zkoušek ukazují velký potenciál betonu ze 100% recyklovaného kameniva, jelikož jeho užitné vlastnosti jsou srovnatelné s konvenčními betony a má své uplatnění v řadě stavebních konstrukcích. Patentované řešení je plně v souladu s principy cirkulární ekonomiky, kdy lze velkou část inertní stavební suťi proměnit zpět na stavební materiál s výbornými vlastnostmi, který je navíc plně recyklovatelný a dále zpracovatelný stejným technologickým postupem. Vzhledem k stále se snižující zásobě přírodních zdrojů kameniv je využívání alternativních zdrojů ekonomicky i environmentálně výhodné.

Díky snížení dopravní vzdálenosti recyklovaného kameniva, které se nachází spíše v urbanizovaných oblastech, proti přírodnímu kamenivu dováženého většinou z větších vzdáleností, je nižší uhlíková stopa, kterou lze dále snížit optimalizací skladby receptury použitím nižší dávky cementu. Celkově je možné snížit uhlíkovou stopu až o více než 10 %. Dále je používáno jinak příliš nevyužívané stavební a demoliční suti na místo přírodního kameniva.

Literatura

- Čermák, J.; Fiala, J.; Polák, F. Comparsion of utility properties of concrete with different types of recycled aggregates. Brno University of Technology, 2020. ISBN 978-80-214-5894-9

- Slánský, B.; Zelinka, P.; Čermák, J. Beton z recyklovaného kameniva. Hradec Králové: ČBS, 2020. ISBN 978-80-907611-3-1

- ČSN EN 206+A1. Beton – Specifikace, vlastnosti, výroba a shoda, ČR 2018.

- ČSN EN 12620 + A1. Kamenivo do betonu, ČR, 2008.

- ČSN P 73 2404. Beton – Specifikace, vlastnosti, výroba a shoda – Doplňující informace, ČR 2016.

- ČSN 73 1328. Stanovení soudržnosti oceli s betonem, ČSSR 1971.

- ÖNORM B 3329. Grout – Requirements and test methods. The Austrian Standard: Austria, 2009