Lano v stavebných konštrukciách – materiál, koncovky, životnosť lanových prvkov

Návrh lana ako súčasti nosnej konštrukcie závisí predovšetkým od ekonomickej voľby vhodného typu a konštrukcie lana, pričom sa berie do úvahy aj spôsob jeho namáhania. Po výbere vhodného typu je potrebné určiť priemer lana tak, aby sa dosiahla maximálna hospodárnosť pri súčasnom splnení požiadaviek medzných stavov. Ekonomický návrh je ovplyvnený cenou lán, ktorá môže byť viackrát vyššia ako cena bežného valcovaného materiálu. Kľúčovým dokumentom pri návrhu lanových prvkov je norma EN 1993-1-11, ktorá definuje skupiny ťahaných prvkov a stanovuje pravidlá pre technické požiadavky na prefabrikované ťahané prvky, z hľadiska ich bezpečnosti, funkčnosti a trvanlivosti.

Materiálové charakteristiky ťahaných prvkov

Modul pružnosti lán je veličinou závislou na viacerých faktoroch:

- Proces výroby lana

- História zaťaženia lanového prvku

Modul pružnosti je definovaný ako podiel prírastku napätia v lane a odpovedajúceho pomerného pretvorenia. Okrem modulu pružnosti samotných drôtov je podstatná aj konštrukcia lana, najmä výška vinutia (väčšie moduly pružnosti vykazujú laná s vyšším vinutím) a kvalita výroby lana. Predĺženie (pomerné pretvorenie) lana po zabudovaní do konštrukcie a zaťažení nemusí byť definitívne.

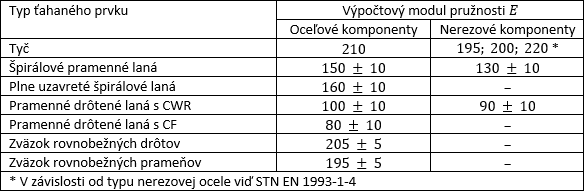

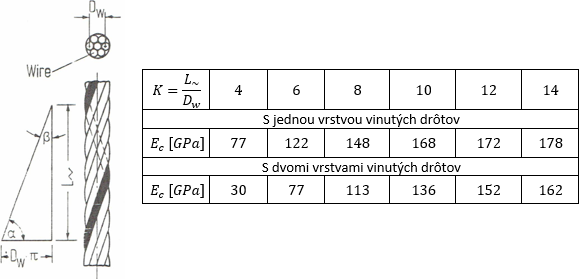

Deformácia lanového prvku sa časom prejaví ako nárast predĺženia, čo označujeme ako dotvarovanie. V rámci výrobných procesov lana sa snažíme vplyvy dotvarovania čo najviac obmedziť. Laná prechádzajú procesom napínania, kde sú laná predbežne natiahnuté a cyklicky zaťažované a odľahčované. Ak by sa proces napínania neuskutočnil, lanový prvok by vykazoval nelineárne deformácie. Napínanie realizujeme v minimálne piatich cykloch na hodnoty 30 % až 40 % charakteristickej medze pevnosti v ťahu. Predbežne natiahnutý lanový prvok považujeme za prvok so stabilizovaným modulom pružnosti. Pre predbežné návrhy lanových prvkov, alebo v prípade ak nemáme k dispozícií pracovné diagramy ťahových skúšok konkrétnych lán môžeme použiť normou STN EN 1993-1-11 stanovené hodnoty modulov pružnosti. Pre prehľadnosť sú uvedené používané moduly pružnosti ťahaných prvkov v tabuľke 1.

Tab. 1 – Modul pružnosti ťahaných prvkov STN EN 1993-1-11

V stavebných konštrukciách sa odporúča používať výhradne jednopramenné laná a v prípade špirálových lán vytvorených z viacerých prameňov vyberáme také prvky, ktoré majú drôtenú dušu z prameňa alebo lán (CWS a CWR). Prvky typu CF sa používajú pri tkaninových membránových konštrukciách, kde je nízka hodnota modulu pružnosti lana výhodou.

Obr. 1 – Hodnoty modulu pružnosti lana v závislosti od výšky (dĺžky) vinutia

Vplyv previsu lanového prvku na ťahovo namáhané závesy

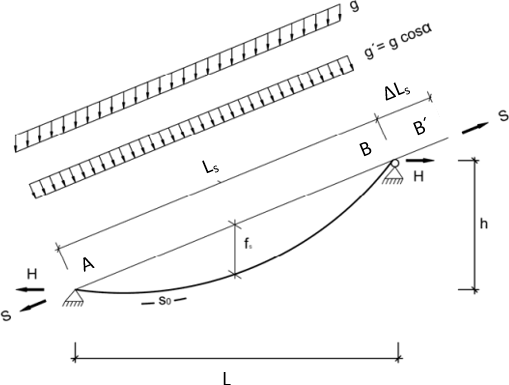

Pre zjednodušenie výpočtových modelov sú závesy zavesených konštrukcií modelované ako priame prúty prenášajúce len osové sily. Tento postup však zanedbáva nelineárne správanie sa lanového prvku. Pri riešení konštrukcií so šikmými závesmi (hlavne konštrukcie veľkých rozpätí) je potrebné zohľadniť nelineárnu geometrickú zložku predĺženia lana od vlastnej tiaže. Vplyv previsu na závesoch zohľadňujeme pomocou účinného modulu pružnosti lanového prvku. Účinný modul pružnosti je podstatné zohľadniť najmä v rámci štádií výstavby zavesených konštrukcií.

Obr. 2 – Schéma lanového závesu

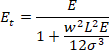

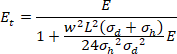

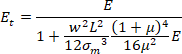

Uvažujeme lanový záves s E = ∞. Dolný bod A je pevne uložený, horný bod B je uložený posuvne. Podperné body majú vzdialenosť Ls na oboch koncoch lana pôsobí sila S. V prípade ak je S = ∞, je lano priame (bez previsu). Koncový bod B sa posúva do polohy B´, čím sa zvyšuje sila S = S + ∆S a bod B zmení polohu ∆Ls = ∆Ls + ∆∆Ls . Tento proces teda predĺži lano o ∆∆Ls vplyvom sily ∆S. Je možné určiť „zdanlivé“ pomerné pretvorenie vplyvom previsu ![]() a aj „zdanlivý“ modul pružnosti vplyvom previsu

a aj „zdanlivý“ modul pružnosti vplyvom previsu ![]() .

.

Pre silu S a previs fs platí:

Pre dĺžku lana platí:

Predĺženie lanového prvku je teda:

Predĺženie lanového prvku vplyvom posunu z B do B´:

Predĺženie lana so skutočnou tuhosťou:

Pred poslednou úpravou si zadefinujeme vzťahy:

Pre každé lano alebo jeho časť je možné zohľadniť účinok previsu pomocou účinného modulu pružnosti lana vzťah uvádza aj norma STN EN 1993-1-11:

(8)

(8)

kde sú

- E

- modul pružnosti lana v N/mm2

- w

- jednotková tiaž v N/mm3 (pre špirálové pramenné laná w = 830.10−7 N/mm3, pre plne uzavreté špirálové laná w = 830.10−7 N/mm3, pre pramenné laná z kruhových drôtov w = 930.10−7 N/mm3). V prípade výrobkov skupiny C sa hodnota w stanoví z tiaže jednotlivých drôtov alebo prameňov a tiaže ochranného materiálu.

- L

- vodorovná (horizontálna) vzdialenosť podperných bodov lana

- σ

- napätie v lane

Uveďme si prípad výpočtu účinného modulu pružnosti lana pri zmene osovej sily v závese (typickým prípadom sú montážne stavy pri výstavbe zavesených konštrukcii). Vychádzame zo vzťahu:

Vzťah integrujeme:

Dosadením do:

kde sú

- σd , σh

- napätia v lanovom prvku prislúchajúce silám Sd a Sh

Vzťah pre účinný modul pružnosti lanového závesu je:

(12)

(12)

Výrobcovia lán udávajú vo väčšine charakteristickú silu pri pretrhnutí (charakteristic value of the breakig load) značená podľa EN 1993-1-11 ako Fuk (DIN – ZBk , ASCE – Sn). Hodnota Fuk je odvodená na základe viacerých faktorov, jedným z nich je nominálna pevnosť lana značená podľa EN 1993-1-11 ako Rr nadobúdajúca hodnoty 1370 MPa, 1570 MPa, 1770 MPa, 1960 MPa, 2160 MPa. Bližšie informácie o sortimente vyrábaných lán sú uvedené v súbore noriem STN EN 12385-1 až -10.

Tepelná rozťažnosť lán je definovaná súčiniteľom tepelnej rozťažnosti značenom α (skrátenie resp. predĺženie 1m prvku pri zmene teploty o 1 K = 1 °C). Pre oceľ sa vo všeobecnosti používa hodnota α = 1,2.105 K−1. Pre laná sa táto hodnota môže mierne odlišovať (ASCE udáva hodnotu α = 1,15.105 K−1) v závislosti od typu lana prvku. V EN 1993-1-11 je udávaná hodnota α = 1,2.105 K−1 pre výrobky z oceľových drôtov a α = 1,6.105 K−1 pre drôty z nehrdzavejúcej ocele.

V prípade dlhodobých účinkov zaťaženia na konštrukčnom prvku dochádza k reologickým javom relaxácií a dotvarovaniu lanových konštrukčných prvkov (obzvlášť podstatné sú tieto javy pri predpätých konštrukčných prvkoch). Relaxácia je pokles napätia v napnutých prvkoch stálej dĺžky, vysokopevnostné ocele sú náchylnejšie na predmetný jav. Účinným spôsobom eliminácie relaxácie je stabilizačný proces pri výrobe lán (stabilizované laná vykazujú 1/3 hodnoty relaxácie voči nestabilizovaným prvkom). Na základe experimentálnych aj praktických meraní je známe, že v prípade ťahových napätí na prvku dosahujúcom 50 % ťahovej pevnosti sa relaxácia výrazne zvyšuje. Na základe toho je potrebné aby úroveň napätí od dlhodobých zaťažení predstavovala 45 % ťahovej pevnosti lanového prvku. Dotvarovanie je vo všeobecnosti nárast deformácií vplyvom účinku dlhodobého namáhania prvku.

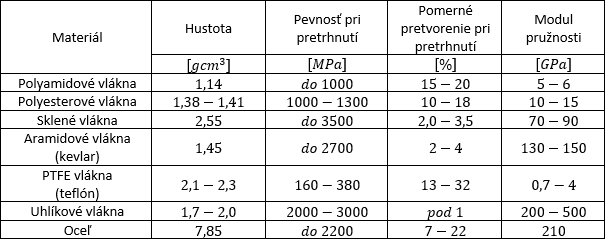

V rámci stavebnej praxe dochádza k použitiu iných materiálov v lanách v tabuľke 2 sú uvádzané charakteristiky niektorých z nich v porovnaní s oceľou.

Tab. 2 – Charakteristiky iných materiálov používaných v lanách

Ukončenie ťahaných prvkov

Z hľadiska návrhovej bezpečnosti a únosnosti ťahaných prvkov sú ich koncovky rozhodujúcim faktorom pri určení celkovej únosnosti celého ťahaného prvku (lano resp. tuhá tyč + koncovka). V prípade ukončení ťahaných prvkov rozlišujeme koncovky podľa typu ťahaného prvku podľa skupín A, B a C. Zakončenie a kotvenie ťahaného prvku je potrebné navrhnúť s ohľadom na:

- Odolnosť ťahaného prvku bude dosiahnutá skôr ako nastane preklz v koncovke alebo iné poškodenie koncovky

- Únavová odolnosť bude dostatočná

- Zariadenia na nastavenie dĺžky ťahaného prvku zaistia splnenie požiadaviek na jeho predpätie, rektifikáciu a geometrické tolerancie

- Vymeniteľnosť ťahaného prvku

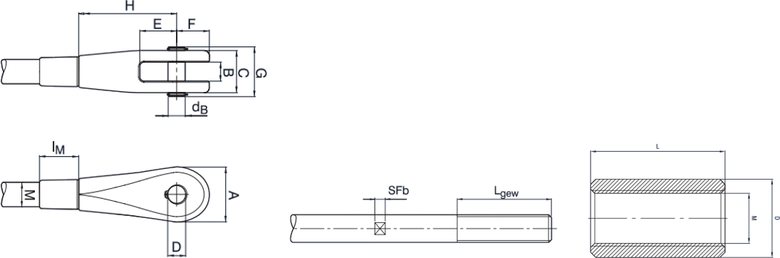

Pri ťahaných prvkoch skupiny A rozlišujeme dva typy prevažujúcich koncoviek vidličkovú a ukončenie so závitom. Vidličkové koncovky sa používajú pri koncoch celého ťahaného prvku ukončenie so závitom pri prepájaní viacerých tyčí to jedného dlhšieho ťahaného prvku.

Pre ťahané prvky skupiny B (laná) môžu byť na základe veľkosti priemeru ukončené koncovkami vyplnenými horúcim kovom – zväčša vysoko-kvalitným zinkom alebo za studena zalievané koncovky polyesterovými živicami.

Koniec kábla je rozpletený na požadovanú dĺžku, jednotlivé drôty sú očistené použitím vhodných čistiacich prostriedkov. Po dôkladnom očistení a vysušení drôtov je výplňová komora koncovky kompletne vyplnená zálievkovým materiálom. Pri správnom návrhu koncovky je jej únosnosť vyššia ako únosnosť kábla (táto podstatná vlastnosť je preukazovaná skúškami).

Obr. 4 – Rozpletený koniec lana (štetka); pohľad na širší koniec kužeľovej časti objímky

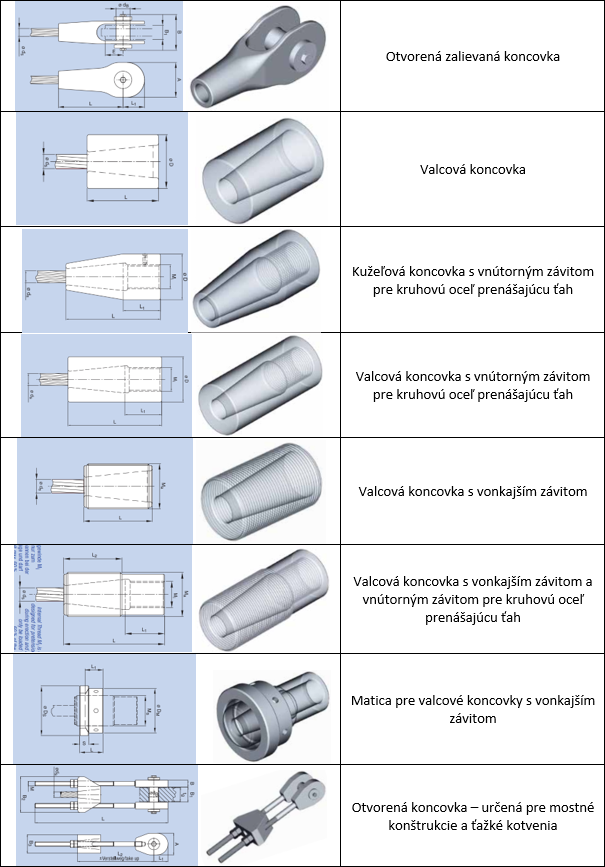

Tab. 3 – Typické tvary zalievaných koncoviek

Vonkajší tvar koncovky nie je definovaný a všeobecne podlieha individuálnej voľbe. Kónus koncovky a výplňová komora sú však pre konkrétny priemer lana rovnaké. Materiálovo sú koncovky väčšinou odliatky z ocele alebo opracované z masívneho kusu ocele. Vo všeobecnosti je dĺžka výplňovej komory 5 až 6 násobok priemeru lana a koncový priemer výplňovej komory je 2 až 3 násobok priemeru lana.

Zálievky na báze roztaveného kovu:

- Zliatiny na báze olova s teplotou liatia 350 °C ±10 °C

- Zinok s čistotou 99,9 % s teplotou liatia max 500 °C

- Zliatiny na báze zinku s teplotou liatia 450 °C ±10 °C

Pri živičných zálievkach je dovolené len použitie polyesteru vrátane plniva a tvrdiva. Pevnosť v tlaku vytvrdnutého živičného systému musí byť minimálne 100 MPa s modulom pružnosti 6 GPa. Minimálny bod deformácie teplom je 110 °C.

Pri návrhu koncovky lana je potrebné brať zreteľ aj na pracovnú teplotu. Tú stanovuje výrobca koncoviek, avšak všetky lanové prvky používané v rámci štátov s platnými európskymi normami musia spĺňať nasledujúce pracovné rozsahy teplôt:

- Zliatiny na báze olova −45 °C až 80 °C

- Zinkové zliatiny a zliatiny na báze zinku

- lano z prameňov s textilnou dušou −40 °C až 80 °C

- lano z prameňov s oceľovou dušou −40 °C až 120 °C

- špirálové lano −40 °C až 120 °C

- Živica

- lano z prameňov s textilnou dušou −50 °C až 80 °C

- lano z prameňov s oceľovou dušou −50 °C až 110 °C

- špirálové lano −50 °C až 110 °C

Okrem koncoviek vyplnených zálievkovým materiálom môžeme použiť aj hydraulicky lisované koncovky na lano. Tento postup sa zvyčajne aplikuje na laná s priemerom približne 40 mm. Lisované koncovky môžu mať závit alebo klasické vidlicové usporiadanie. Únosnosť lisovaných koncoviek sa pohybuje na úrovni 95 % sily pri pretrhnutí lana. Koncovky sú používané pre prvky zaťažované menšími silami a vhodné pre otvorené špirálové laná a pramenné laná.

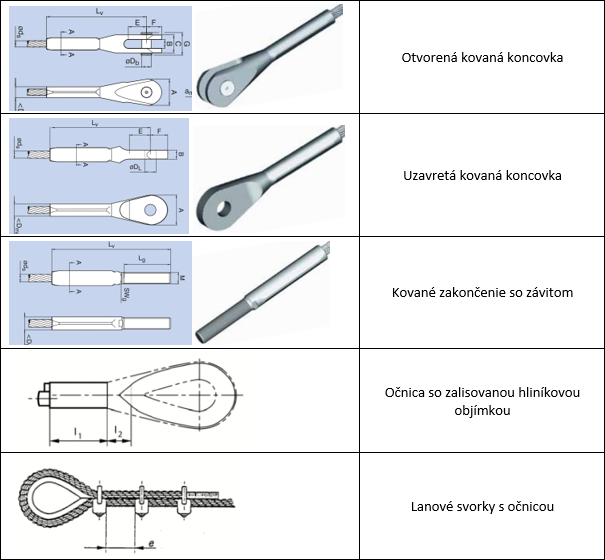

Tab. 4 – Typické tvary lisovaných kovaných koncoviek

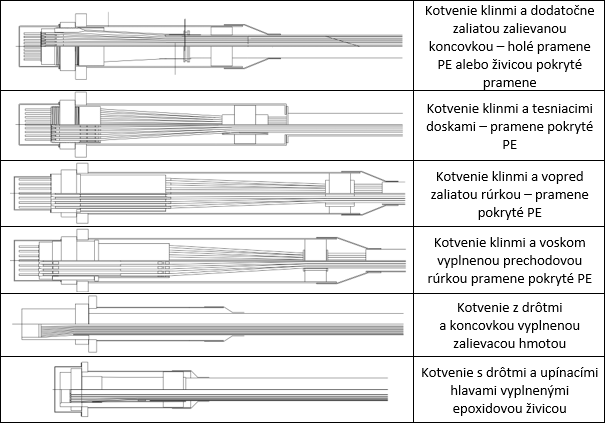

Tab. 5 – Koncovky ťahaných prvkov skupiny C

Faktory ovplyvňujúce životnosť ťahaných prvkov

Z hľadiska podstaty vzniku rozlišujeme mechanické a environmentálne faktory, ako aj dočasné vplyvy spojené s výstavbou. Medzi mechanické efekty (faktory) ovplyvňujúce životnosť lanového prvku patria:

- Rozkmity v normálových silách a momentoch vplyvom úžitkových zaťažení;

- Pootočenia v mostovke (prípadne streche) v blízkosti kotvenia lanového závesu, amplitúda kmitania niekoľko miliradiánov v kombinácií s nízkou frekvenciou (pod 1Hz) (hlavne mostné konštrukcie s výskytom ťažkej dopravy);

- Ohybové namáhanie lana zapríčinené vetrom, dažďom a ich kombináciou, vibrácie s relatívne malou amplitúdou kmitania a vysokou frekvenciou s veľmi veľkým počtom únavových cyklov;

- Statické ohybové namáhania spôsobené chybami v umiestnení kotvenia, rovina závesu je odklonená od roviny kotvenia, uhol odklonu závesu a uhol odklonu kotvení v rovine nie sú rovnaké.

Medzi environmentálne faktory patrí:

- Voda spôsobujúca koróziu. Korózia (oxidácia ocele) je hlavný problém oceľových konštrukcií. Oceľové laná sú vyrábané z veľkého množstva drôtov s relatívne malým priemerom, ich povrchová plocha je veľká, čo znásobuje ich náchylnosť korodovať. Voda má odlišný vplyv na lanové prvky v rámci rôznych foriem ako je dážď, kondenzácia alebo rozprašovaná voda (voda obsahujúca rozmrazovacie prostriedky)

- Vietor a vetrom unášaný piesok. Vietor je zdrojom vibrácií a má vplyv na polyméry, urýchľuje vyparovanie prísad ochraňujúcich polomerové povrchy voči UV žiareniu. Vietor v kombinácií s pieskom spôsobuje obrusovanie povrchov

- Slnečné svetlo je zdrojom UV žiarenia poškodzujúceho polymérové reťazce plastov a robí ich krehké. Tepelné (infračervené) žiarenie spôsobuje termo-mechanické efekty (teplotná rozťažnosť prvkov)

- Pobrežné a priemyselné oblasti sú typické vysokým obsahom agresívnych prvkov v atmosfére

- Rôzne vplyvy ako sú: vtáky, hlodavce, vandalizmus, nárazy atď.

- Požiar

Dočasné vplyvy pri výstavbe:

- Vplyvy spojené s manipuláciou a inštaláciou: zárezy a odery, nadmerná deformácia. Je potrebný odborný dohľad, kontrola a náležité pracovné nástroje pri práci s lanovými prvkami.

- Napätia vznikajúce pri dočasných štádiách počas výstavby (preťaženie lanových prvkov vo fáze výstavby).

Protikorózna ochrana ťahaných prvkov

Korózia lán je spôsobená vplyvom vody iónových častíc a umocnená cyklickým stavom vlhkého a suchého prostredia. Voda s nabitými časticami vniká do priestorov medzi drôtmi lana kde spôsobuje koróziu. Protikorózny systém obvykle pozostáva z jednej alebo viacerých vrstiev. Prvá vrstva – interná protikoróznej ochrany je nanášaná na ťahaný element (drôt) druhá resp. ďalšie vrstvy – externé chránia prvok externe resp. vypĺňajú voľné priestory medzi drôtmi. Internou ochrannou vrstvou drôtov je obvykle zinkový povlak alebo epoxidové povlaky samostatných drôtov a sedemdrôtových prameňov.

Drôty špirálových lán sú pozinkované a dutiny v lanách sú vyplnené plnivom na báze kovu najčastejšie suspenziou hliníkových vločiek s uhľovodíkovými živicami (náter) vhodne riedené. Uzavreté špirálové laná vyrábané z pozinkovaných drôtov sú pri uzatváraní lana opatrené minimálnym množstvom lubrikačného oleja. Po inštalácií prvku a zaťažení stálym zaťažením je prvok opatrený náterom. Ďalšou možnosťou je vyplnenie vnútorných priestorov lana polyuretánom so zinkovým prachom alebo ľanovým olejom s oxidom olova, vonkajší povrch je opatrený polyuretánovým náterom.

Protikorózna ochrana paralelných lán (zväzok drôtov) visutých mostov veľkých rozpätí pozostáva väčšinou z viacerých ochranných vrstiev z dôvodu zabezpečenia požadovanej životnosti mostných konštrukcií na úrovni 100 a viac rokov. Tradičná protikorózna ochrana pozostáva z ochrany samotných drôtov pozinkovaním, vrstvy paralelných drôtov sú opatrené vrstvami ochrannej pasty (oxid olova, polymerizované zlúčeniny na báze olova, zinkový prach a iné). Po nanesení ochrannej pasty je lano obalené mäkkým pozinkovaným drôtom a ten je opatrený náterom (pri mostoch veľkých rozpätí nachádzajúcich sa v pobrežných oblastiach je lano obalené aj vrstvami gumy alebo polyuretánu). V prípade niektorých mostov sú používané aj špeciálne systémy aktívne vháňajúce vysušený vzduch do konštrukcie nosného lana.

V prípade protikoróznej ochrany prameňa paralelných drôtov sa využívajú podobné systémy ako pri zväzkových paralelných lanách resp. často používanou metódou bolo zabalenie lana polyetylénovou penovou páskou, ktoré bolo umiestené do plastového obalu stuženého sklenými vláknami. Postup bol uplatňovaný najskôr v mieste staveniska, neskôr na základe výhod prefabrikácie boli na stavenisko dovážané segmenty vystuženého plastu (fiber-reinforced plastic FRP) a na stavenisku boli zostavené a utesnené. Metóda si vyžadovala prístupovú lávku a boli potrebné expanzné spoje v určitých intervaloch. V niektorých prípadoch sa použilo namiesto plastových ochranných rúrok aj rúrky oceľové, nerezové alebo hliníkové, ich nevýhodou bola ich tuhosť pri montáži kábla na miesto závesu. Oceľové rúrky je potrebné opatriť náterom. HDPE materiál je v súčasnosti najpoužívanejší z dôvodov vysokej odolnosti voči poveternostným vplyvom, vysokému tlaku, vysokým teplotám a vonkajšiemu poškodeniu. UV ochrana sa dosahuje primiešaním 2–3 % uhlíka do celkového obsahu zmesi pre výrobu HDPE. V prípade potreby je možné ochranu HDPE rúrkami zdvojiť. V prípade HiAm-SPWC a sedemdrôtových prameňov je ochrana zabezpečená okrem HDPE aj vnútornou ochranou samotných drôtov a prameňov.

Často sa používajú tzv. zalievané lanové závesy resp. závesy opatrené blokovacou zálievkou. Cement je jednou z najpoužívanejších pre tvorbu alkalického prostredia, ktoré je vysoko účinné pri ochrane proti korózií. Cementová malta je injektovaná po inštalácií a zaťažení lana stálym zaťažením pre obmedzenie vzniku trhlín v zatuhnutej výplňovej hmote. Trhliny vznikajú v zatuhnutej výplni od zmrašťovania ale aj od cyklického zaťaženia premenným zaťažením. Problémom cementových zálievok je ich kombinácia s pozinkovaným oceľovým drôtom resp. reakcia s cementovým mliekom nazývaná vodíková krehkosť (difúzia vodíka do kryštalickej mriežky kovu). Zmenou portlandského cementu za polymér cement zabránime vodíkovej krehkosti ale aj zlepšíme požadované vlastnosti zálievky hlavne v podobe vyššej duktility. Nevýhodou je vyššia cena a teplotne ovplyvnená viskozita. Medzi ďalšie blokovacie zálievky môžeme zaradiť plastické mazivá na báze ropy používané pre pramene s rovnobežnými drôtmi (PWS) alebo sedem drôtové pramene a vosk používaný pri zväzkoch rovnobežných drôtov.

Záver

Príspevok sa zaoberá širokou témou lán, lanových prvkov a lanových konštrukcií. Jeho hlavným cieľom je poskytnúť informácie o tejto problematike a slúžiť ako vzdelávací materiál v danej oblasti.

Poďakovanie

Tento článok vznikol vďaka podpore vedeckej grantovej agentúry Ministerstva školstva, vedy, výskumu a športu Slovenskej republiky a Slovenskej akadémie vied VEGA 1/0397/22.

Literatúra a použité zdroje

- AGÓCS Z., FERIENČÍK P., MELCHER J., Vybrané state z kovových konštrukcií Predpäté kovové a vláknové konštrukcie 1. časť, vydavateľštvo SVŠT v Bratislave, Apríl 1981

- PETERSEN CH., Stahlbau Grundlagen der Berechnung und baulichen Ausbildung von Stahlbauten, Fried. Vieweg & Sohn Verlagsgesellschaft mbH, Brainschweig 1988, ISBN 3-528-08837-0

- CHEN W.F., LUI E.M., Handbook of Structural engineering second edition, Taylor & Francis Group, USA, 2004, ISBN 0-8493-1569-7

- SCHLAICH M., BOGLE A., BLEICHER A., Vorlesungsskript Brückenbau II – Seile, Technische Universität Berlin, Februar 2011

- https://www.pfeifer.info/en/home/

The design of a rope as part of a supporting structure depends primarily on the economic choice of the appropriate type and design of the rope, taking into account the method of its stressing. After selecting the appropriate type, it is necessary to determine the diameter of the rope so as to achieve maximum economy while meeting the requirements of the limit states. The economic design is influenced by the price of the ropes, which can be several times higher than the price of ordinary rolled material. The key document in the design of rope elements is the EN 1993-1-11 standard, which defines the groups of tensile elements and sets rules for the technical requirements for prefabricated tensile elements, in terms of their safety, functionality and durability.