Složení a oprava omítek nejenom pro historicky cenné stavby (část 1.)

Oprava omítky představuje poměrně sofistikovaný úkon, často spojený s potřebou informací z řady oborů. Dvoudílný seriál je primárně zaměřen na složení a obnovu omítek historických staveb, prováděnou zejména v druhé polovině 20. století až dodnes. V prvním díle jsou popsána pojiva, příměsi a přísady používané pro omítky v minulosti a je poukázáno na rozdílnost jejich vlastností v porovnání s dnešními materiály, a to včetně principů obnovy omítek s použitím různých způsobů přípravy omítkových maltových směsí. Pozornost je věnována i druhům a vlastnostem omítek na vlhké zdivo s obsahem vodou rozpustných solí. Diskutovány jsou také nesouhlasné názory na obnovu z pohledu památkové péče a technologů.

1. Úvod

Péče o architektonické dědictví je zaměřena na zachování autenticity historických objektů. Při obnově fasádních omítek se klade důraz na užití stejných nebo podobných materiálů, jaké byly použity u historických omítek. Nejdéle a nejvíce používané pojivo je vápno, je tedy preferováno i při obnově historických omítek v dnešní době.

2. Pojiva ve vápenných maltách pro omítání

Pro přípravu vápenných omítkových malt se historicky používala vápna vzdušná, přirozená hydraulická, směsná ze vzdušného vápna a reaktivních příměsí. Názvosloví a vlastnosti vápenných pojiv jsou přesně definovány v technické normě ČSN EN 459-1 na rozdíl od minulosti, kdy bylo vzdušné pojivo nazváno vápnem bez ohledu na to, zda se jednalo o pálené (CaO) nebo hašené (Ca(OH)2) vápno nebo vápno se slabě hydraulickými vlastnostmi.

Vzdušné vápno

Vzdušné vápno se vyrábí pálením vápenců nebo dolomitických vápenců. Podle teploty výpalu se vápno dělí na měkce pálené, kdy pálení probíhá při teplotě 1000 až 1100 °C, a tvrdě (ostře) pálené při teplotě 1100 až 1250 °C. Při nižší teplotě výpalu je produkt pórovitý, ten umožňuje rychlou hydrataci, vápna pálená na vyšší teploty hydratují pomaleji v důsledku snížení měrného povrchu.

Hašení vápna je reakce oxidu vápenatého s vodou za vzniku hydroxidu vápenatého, který s vodou tvoří vápennou kaši. Rychlost hašení ovlivňuje stupeň výpalu vápna, příměsi ve vápně a teplota hasicí vody a vápna. Zvýšením teploty se rychlost reakce zvyšuje, je-li teplota vyšší než 100 °C, vápno se tzv. „spálí“, tj. má malou vydatnost a nízkou plastičnost v důsledku nedohašení zrn a spečení jejich povrchu.

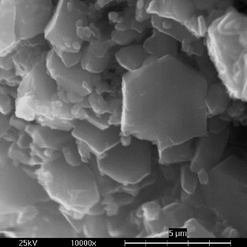

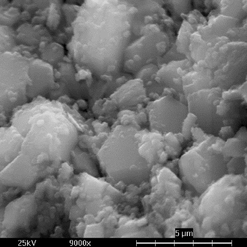

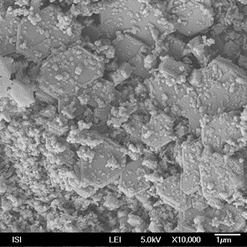

Vzniklá kaše se přepustí do jámy, kde se nechá určitou dobu odležet. Názory na dobu odležení jsou různé, uvádí se v rozmezí 6 měsíců až několik let. Odležení vápenné kaše je nutné, vede k rozpojení aglomerátů zrn hydroxidu a ustanovení reologické rovnováhy. Plastifikační schopnost je dána vznikem hydrogelu, který se vytváří na povrchu malých krystalků hydroxidu s neodstranitelnou vrstvou vody. Reologické vlastnosti lze zlepšit mechanickou aktivací, jíž se rozruší nahodilé shluky krystalů hydroxidu vápenatého. Na obr. 1 je dokumentován vznik hydrogelu ve vápenné kaši a jeho vývoj v čase.

Obr. 1: Vývoj hydrogelu ve vápenné kaši (čerstvá kaše – vlevo, kaše po 1 měsíci – uprostřed, kaše po 3 měsících – vpravo)

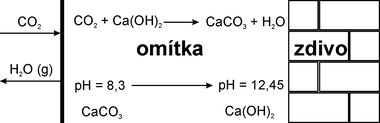

Tvrdnutí vápna je výsledek jeho reakce se vzdušným oxidem uhličitým. Tento proces, nazývaný karbonatace, probíhá v omítce velmi pomalu a je řízen difuzí oxidu uhličitého do pórového systému omítky, který se vytvořil z omítkové směsi po odsátí vody nasákavým zdicím materiálem. Hodnota pH čerstvé vápenné malty je 12,45, ztvrdlá malta po zkarbonatování veškerého hydroxidu vápenatého má pH 8,3 (obr. 2).

Ve stavebnictví se pro různé technologické aplikace používá hydroxid vápenatý ve čtyřech formách:

- Ca(OH)2 pevný – vápenný hydrát, jedná se o hydroxid vápenatý, který je vyhašen ve vápenkách tzv. suchým způsobem, tj. s přesně odměřeným množstvím vody, dodává se pytlovaný a používá se na výrobu malty na stavbách a na výrobu prefabrikovaných maltových směsí;

- Ca(OH)2 – cca 50 % hmot. suspenze – vápenná kaše, vyrobená hašením vápna na stavbách v přebytku vody, používá se na výrobu staveništních malt;

- Ca(OH)2 – cca 5–10 % hmot. – vápenné mléko, zředěná vápenná kaše, používá se k nátěrům a pačokování;

- Ca(OH)2 – nasycený roztok – vápenná voda, čirá kapalina nad vápennou kaší, uplatňuje se ve speciálních zpevňovacích technologiích. Rozpustnost Ca(OH)2 je nízká a s rostoucí teplotou klesá, hodnota pH nasyceného roztoku při 25 °C je 12,45.

Vápno nejvyšší kvality z pohledu obsahu CaO se vyrábí z velmi čistých nebo praných vápenců. Technologicky je kvalita vápna určována především jeho aktivitou s ohledem na hydrataci, danou stanovením průběhu vzrůstu teploty při reakci vápna s vodou a vydatností, kterou se stanovuje objem vápenné kaše po reakci vápna s vodou za standardních podmínek (l/kg vápna). Důležitý je rovněž nehasitelný podíl, objemová stálost a reologické vlastnosti.

Hydraulická vápna

Přirozené hydraulické vápno, vyrobené pálením vápenců s obsahem jílů, bylo v minulosti nazýváno vápnem vodním, neboť po zatuhnutí na vzduchu tvrdne ve vlhku, vysoce hydraulické i pod vodou. Při výpalu vznikají podobné sloučeniny jako při výrobě portlandského cementu, ale neobsahují slínkový minerál alit, který vzniká až nad teplotou 1350 °C.

Podle složení se dělí hydraulická vápna na silně, středně a slabě hydraulická. Zatímco silně hydraulická vápna mají oxid vápenatý převážně vázán v hydraulických sloučeninách, středně a slabě hydraulická vápna mají vyšší podíl volného oxidu vápenatého, který je nutno před použitím nechat zreagovat s vodou, tedy vyhasit.

Při tvrdnutí hydraulické sloučeniny reagují s vodou za vzniku produktů, které po zatuhnutí na vzduchu tvrdnou a jsou stálé i pod vodou. Přítomné volné vápno karbonatuje za vzniku uhličitanu vápenatého. Omítky s hydraulickým vápnem mají vyšší pevnosti ve srovnání s omítkami na bázi vzdušného vápna a jsou odolnější působení vlhkosti.

Podobných vlastností, jako má přirozené hydraulické vápno, lze dosáhnout u směsných vápen, tj. směsí vzdušného vápna s latentně hydraulickými (vysokopecní granulovaná struska) nebo pucolánovými příměsmi (některé přírodní materiály vyvřelého původu, jemně mletý keramický střep, pálené jílové minerály, popely a popílky ze spalování organických látek apod.).

Románský cement

Románský (římský), také Parkerův, cement lze podle složení zařadit mezi vysoce hydraulická vápna, nebo mezi cementy vypálené při teplotách pod mez slinutí. Na jeho výrobu byl vydán britský patent č. 2120 J. Parkerovi z Northfleetu v roce 1796. Od přirozeného hydraulického vápna se liší obsahem volného vápna (CaO), který je u Románského cementu velmi nízký, rychlostí tuhnutí a obvykle vyššími pevnostmi. Vlastnosti jsou závislé na složení suroviny a teplotě výpalu.

Pucolány

Pucolán je definován jako křemičitý nebo hlinitokřemičitý materiál, který sám o sobě má malé nebo žádné pojivé vlastnosti. V jemně mleté formě v přítomnosti vlhkosti reaguje s hydroxidem vápenatým při běžných teplotách za tvorby sloučenin s významnými pojivými vlastnostmi, které jsou nerozpustné ve vodě. Pucolány lze v zásadě rozdělit podle původu na přírodní a technogenní. Přírodní pucolány jsou většinou vulkanického původu. Jejich název je odvozen od vyvřelého materiálu nacházejícího se v blízkosti Vesuvu u města Puzzuoli. Ne každý vyvřelý materiál je vysoce pucolánově aktivní, závisí to na jeho složení a obsahu amorfní fáze. V Evropě se přírodní pucolány nacházejí zejména v Itálii a Řecku, pro stavební účely se využívá zejména rýnský tras.

Technogenní pucolány jsou buď vedlejší produkty technologických procesů (keramický střep, popely a popílky ze spalování uhlí, dřeva, slámy, mikrosilika apod.), nebo jsou cíleně připravovány pálením jílových surovin kaolinitického typu. Nejčastěji se k tomuto účelu využívá kaolin nebo lupek, který se pálením při teplotě nad 600 °C převede z krystalického do amorfního stavu, a pak ochotně reaguje s vápnem.

Portlandský cement

Portlandský cement je hydraulické pojivo, které se vyznačuje vysokými počátečními i konečnými pevnostmi. Neobsahuje téměř žádné volné vápno (CaO < 1 %), vypaluje se při teplotách vyšších než 1450 °C, tedy nad mez slinutí. Vlastnosti cementu jsou definovány v normě ČSN EN 197-1. Norma uvádí pět kategorií cementů na bázi portlandského slínku, jeden cement je jednosložkový, čtyři druhy jsou s přídavky reaktivních složek. Cementy se jako přídavek do vápenných malt začaly používat až na začátku 20. století, takže není důvod ho přidávat do vápenných malt pro obnovu starších objektů.

3. Kvalita historických a současných vápen

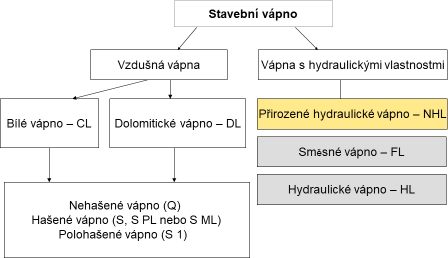

Obr. 3: Druhy stavebního vápna podle ČSN EN 459-1

Vápna vyráběná v minulosti měla jinou kvalitu v porovnání s vápny dnes vyráběnými. Na výrobu vápna se používaly vápence v daném místě dostupné, často s obsahem jílů, surovina byla hodnocena vizuálně, bez chemických analýz. Technologie výroby byla na úrovni tehdejších znalostí a možností. Vápna byla měkce pálená, na teplotu do 1000 °C, obsahovala nedopal a také popel z paliva, který přispívá reakcí s vápnem k tvorbě pevné struktury vápenného pojiva. Obsah jílů ve vápenci způsoboval částečnou hydraulicitu vápna. V současné době je složení, kvalita a zkoušení vlastností vápna určena normou ČSN EN 459-1 a ČSN EN 459-2. Vápna se dělí na vzdušná a vápna s hydraulickými vlastnostmi (obr. 3).

Vzdušná vápna se dělí na bílé a dolomitické a třídí se na základě obsahu CaO a MgO (obsah MgO max. 5 % pro všechny třídy) do pěti tříd, přičemž číslo v označení představuje jejich sumu, u dolomitických vápen je uveden minimální obsah MgO. Ve stavebnictví se nejčastěji používá bílé vápno v kvalitě CL 90, ve formě vápenného hydrátu, kde deklarovaný obsah Σ(CaO + MgO) je 93 až 96 %.

Hydraulická vápna se dělí do 3 kategorií – přirozené hydraulické vápno (NHL), směsné vápno (FL) a hydraulické vápno (HL), a hodnotí se podle minimální 28denní pevnosti v tlaku (2, 3,5 a 5 MPa) a obsahu volného vápna.

Přirozené hydraulické vápno (NHL) je svým složením podobné hydraulickým vápnům vyráběným v minulosti a je vhodné pro použití při obnově památek. Směsné vápno (FL) je směsí vápenného hydrátu a hydraulické a/nebo pucolánové příměsi, je definováno v 9 kategoriích, hodnotí se podle pevnosti v tlaku a obsahu volného vápna (15 až 80 %). Toto vápno je vhodné na obnovu památek v závislosti na druhu použitého pucolánu.

Hydraulické vápno (HL) je podobně směsí vápenného hydrátu a reaktivní příměsi, je definováno ve 3 kategoriích, hodnotí se podle pevnosti v tlaku a obsahu volného vápna, který je nízký (4 až 10 %).

4. Úloha přísad ve vápenných omítkách

Vápenné omítky byly v minulosti modifikovány škálou přírodních látek ze skupiny bílkovin, sacharidů, lipidů, pryskyřic a ostatních druhů organických sloučenin. Tyto přísady se přidávaly z důvodu zlepšení technologických vlastností čerstvé malty a mechanických vlastností zatvrdlé omítky, tzn. zvýšení plasticity, regulace tuhnutí, hydrofobity, vzniku pórů, zvýšení pevnosti v tlaku a zlepšení tahových vlastností včetně omezení vzniku trhlin.

S rozvojem makromolekulární chemie se začaly do malt pro omítání používat přísady uměle připravené, které v mnoha směrech zlepšují vlastnosti omítek podobně jako přírodní látky. Jedná se zejména o kopolymery kyseliny akrylové a polyvinylacetáty ve formě disperzí nebo redispergovatelných prášků a étery celulózy.

Do skupiny přísad patří také barevné pigmenty, které se používají u probarvovaných omítek. Použité pigmenty musí mít dobrou stabilitu v silně zásadité čerstvé maltové směsi. Pro tyto účely se používají oxidy železa, přírodní hlinky, které poskytují barevnou škálu okrů, hnědých a červených zbarvení, a některé speciálně vyráběné pigmenty.

5. Snášenlivost historických a novodobých materiálů

Při značném poškození omítky a její nesoudržnosti, kde není možno z cenových důvodů uplatnit restaurátorský zásah, se omítka obnovuje odstraněním porušené a nanesením opravné malty. Na základě získaných výsledků analýzy se připraví z vhodných dostupných materiálů maltová směs, která je aplikována na zdivo.

Vhodné je použití místních písků (pokud se v dané lokalitě stále těží), ale v žádném případě se nesmí použít písek z původní degradované omítky. Omítka často degraduje vlivem krystalizujících solí, které se z písku neodstraní, a tím by se soli zanášely do nových omítek. Podobně se nesmí používat písek skladovaný v nevhodných podmínkách: např. podél komunikací solených chloridy nebo na zeminách kontaminovaných dusičnany (areály hospodářských usedlostí, hřbitovů apod.).

Po chemické stránce není problém ve snášenlivosti historických a novodobých materiálů, protože se obvykle jedná o vápenná, někdy silikátová pojiva, u kterých nedochází k žádné vzájemné nežádoucí reakci. Rozdílné mohou být fyzikální a fyzikálně chemické vlastnosti obou materiálů, a to se může negativně projevit v místech, kde se oba materiály stýkají. Po technologické a chemické stránce budou oba materiály bez problémů existovat vedle sebe, ale bude se z hlediska historické kompatibility jednat vždy o dva rozdílné materiály.

V dalším (závěrečném) díle článku představíme omítkové malty, maltové směsi a přístupy k jejich užití a zpracování.

Literatura

- ČSN EN 197-1, ed. 2 Cement – Část 1: Složení, specifikace a kritéria shody cementů pro obecné použití

- ČSN EN 459-1, ed. 3 Stavební vápno – Část 1: Definice, specifikace a kritéria shody

- ČSN EN 459-2 Stavební vápno – Část 2: Zkušební metody

- Vápenné omítky v památkové péči. Směrnice WTA CZ 2-7-01/D. WTA, Praha, 2007

- Vápno z pohledu památkářů a technologů. Zpravodaj STOP, sv. 2, č. 2, 2000

- Jíly v tradičním stavitelství. Sborník přednášek z odborného semináře společnosti STOP, Praha, 2001

- Tradiční materiály v památkové péči. Sborník přednášek z odborného semináře společnosti STOP, Praha, 2008

Oba díly článku byl převzaty ze sborníku odborného semináře 30 let zkušeností s péčí o památky pořádaného Společností pro technologie ochrany památek (STOP) a upraveny dle připomínek recenzenta.

V první části článku je ve vhodně zvoleném rozsahu rozebrána problematika složení vápenných malt v minulosti, s důrazem na použitá pojiva, s následným porovnáním historických a současných vápen a popsáním přísad a jejich funkce ve vápenných omítkách. Cennou součástí je i popis snášenlivosti historických a novodobých materiálů, včetně rizik, kterých je třeba se při rekonstrukcích vyvarovat.

Článek představuje velmi kvalitní komplexní podání dané problematiky a z každého řádku je patrné, že autorka je skutečně špičkovým odborníkem v dané oblasti, s velmi rozsáhlými praktickými zkušenostmi s návrhy a realizacemi sanací historických omítek. Příspěvek bude jistě vhodným informačním počinem pro odbornou veřejnost pro orientaci v dané problematice.

This article focuses on the composition and restoration of plasters of historical buildings, carried out since the 20th century, especially from its second half until today. The binders, admixtures, and additives used for plasters in the past are described, and the differences in their properties compared to those of current materials are discussed. The principles of plaster restoration using various methods of preparing plaster mortar mixtures are described. Attention is also paid to the types and properties of plasters for damp masonry containing water-soluble salts. Disagreeing opinions on restoration from the perspective of architectural heritage care and technologists are also discussed.