Rovnoměrnost rozptýlení drátků ve struktuře drátkobetonu

Drátkobeton se stále více uplatňuje ve stavební výrobě tam, kde lze využít jeho vlastností – zejména tahové a reziduální pevnosti po vzniku trhlin. Pro aplikace v nosných drátkobetonových konstrukcích je třeba zajistit rovnoměrnost rozptýlení ocelových drátků v jeho struktuře. Příspěvek shrnuje dosavadní poznatky o výrobě drátkobetonu a zkušebních metodách, kterými lze sledovat rovnoměrnost rozptýlení drátků jak v čerstvém, tak v zatvrdlém drátkobetonu.

1. Úvod

Kompozity s cementovou matricí se ukazují v současné době jako vhodný stavební materiál. Přispívají k tomu užívané příměsi různých typů vláken (ocel, sklo, syntetika, …), které rovnoměrně rozptýlené ve struktuře kompozit ztužují jejich strukturu a určují jejich materiálové charakteristiky.

Kompozit s vlákny ocelovými, nazývaný u nás drátkobetonem, vykazuje nejvíce pozitivních charakteristik oproti kompozitům s příměsemi vláken ostatních typů. Tato skutečnost vede k významných efektům ekonomickým a praktického užití tohoto materiálu ve stavebnictví. Prokázané charakteristiky drátkobetonu, odvozené ze zkoušek, a efekty plynoucí z reálných aplikací nekorespondují s charakteristikami, které byly dříve prokázány u drátkobetonů s vyššími hmotnostními dávkami drátků. V současné době je reálná výroba drátkobetonu ovlivněna tlakem na nízké finanční náklady (malé hmotnostní dávky drátků, výroba čerstvého drátkobetonu v mixech, …).

V příspěvku je poukázáno na dílčí etapy výroby drátkobetonu, ve kterých je nejvíce ovlivněna struktura kompozita. Požadavek, že drátky musí být ve struktuře rozptýleny rovnoměrně, je zásadní. Rovnoměrnost rozptýlení drátků určuje homogenitu drátkobetonu. V reálných podmínkách lze však ve výrobě drátkobetonu dosahovat pouze kvazihomogenitu drátkobetonu, která je stále ještě zárukou vlastností drátkobetonu využitelných při návrhu reálných konstrukcí.

2. Fáze výroby drátkobetonu

2.1 Návrh receptury drátkobetonu

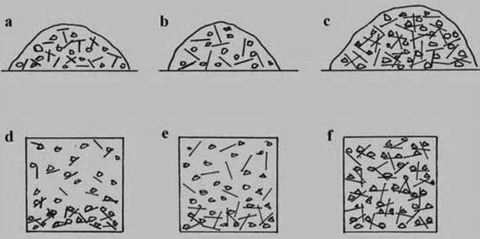

Užívané drátky k výrobě drátkobetonu mají nejrůznější geometrické tvary. Především délky drátků 40 až 60 mm, které se v současnosti velmi často užívají při výrobě drátkobetonu, jsou naprosto tvarově nevhodnou příměsí při porovnání s požadavky na tvar a hmotnostní dávku hrubé frakce kameniva. Jsou však vhodnou složkou, která při rovnoměrném rozptýlení drátků brání tomu, aby při zpracování, neboli hutnění drátkobetonové směsi docházelo k segregaci hrubých zrn kameniva i drátků. Na Obr. 1 jsou oba efekty schematicky zobrazeny.

Z uvedeného jednoznačně plyne, že volbou délky drátku a hmotnostních dávek zrn hrubé frakce kameniva a drátků, lze segregaci hrubých zrn kameniva a drátků zabránit.

Podle uvedeného je zřejmé, že receptury – složení směsi drátkobetonu – je třeba navrhovat. Nelze jen drátky náhodně zvolených typů přidávat do směsi vyráběného betonu libovolné pevnostní třídy. Vše je zřejmé z Obr. 1, kde jsou zobrazeny struktury čerstvého drátkobetonu s různými hmotnostními koncentracemi drátků a struktury zpracovaného drátkobetonu.

2.2 Postup dávkování složek drátkobetonu

Podle dlouhodobých zkušeností autoři příspěvku doporučují dávkování drátků jako poslední složku drátkobetonu – např. pomocí rozdružovače. Díky rozdružovači drátky padají jednotlivě za stálého míchání do již rozmíchané betonové směsi, což má vliv na rovnoměrnost jejich rozptýlení a minimální délku míchání směsi i s drátky. Po nadávkování drátků je vhodné směs drátkobetonu z míchačky s nuceným oběhem vypustit do připraveného přepravního zařízení, např. automixu.

Jiný způsob dávkování drátků ovlivní délku míchání směsi s drátky, což může mít negativní vliv na změnu geometrického tvaru drátků, na shlukování drátků (tzv. ježky), na odběr elektrického proudu a zvýšení otěru vyvložkování míchačky.

3. Kontrola rovnoměrnosti rozptýlení drátků

Kontrola rovnoměrnosti rozptýlení drátků ve struktuře drátkobetonu je v současné době nedokonalá. K dispozici jsou u čerstvého betonu pouze vizuální kontrola homogenity a kontrola separace drátků z malých odběrů drátkobetonové směsi. U ztvrdlého drátkobetonu se lze orientovat podle výsledků průkazních zkoušek.

V článku je popsán návrh nové zkoušky tzv. segregace drátků vlivem zvoleného zpracování – hutnění drátkobetonové směsi. Tato zkouška by měla rozšířit možnosti ověřování rovnoměrnosti rozptýlení drátků v drátkobetonové směsi ještě před samotnou betonáží. Výsledky zkoušky segregace drátků by měly upozornit navrhovatele, že je ještě čas na úpravu složení čerstvého drátkobetonu před zahájením jeho výroby.

Pokud se prokáže špatné – nerovnoměrné – rozptýlení drátků u vzorků odebraných ztvrdlých drátkobetonů, např. vývrtů, je již pozdě. Přesto v současné době existuje již velká řada zkoušek, kterými se prokazuje rovnoměrnost rozptýlení drátků ve ztvrdlém drátkobetonu.

4. Zkouška segregace drátků v čerstvém drátkobetonu vlivem hutnění

Pomůcky – přípravky k provedení zkoušky:

- Nádoba (např. válec min. průměru 150 mm a výšky 300 mm – Obr. 2) dělená po výšce na dvě poloviny;

- Dozometr (Obr. 3), který slouží k rychlé separaci drátků ze dvou získaných objemů drátkobetonu z hodní a spodní poloviny nádoby;

- Váhy s přesností na gramy.

Postup zkoušky:

- Nádoba se naplní drátkobetonovou směsí a zarovná se její povrch – Obr. 4a.

- Poté proběhne hutnění podle konzistence směsi (např. poklepem na nádobu nebo vibrací).

- Změří se pokles drátkobetonu – obdoba starší zkoušky míry zhutnění. Po sejmutí horní části válce (Obr. 4b) získáme dva objemy zhutněného drátkobetonu – z dolní a horní části zvlášť.

- Po provedené separaci drátků z obou objemů se stanoví procento segregace drátků.

Segregace [%] = hmotnost drátků v horní části zkušební nádoby (upravený podle poklesu směsi) dělená hmotností drátků v dolní části zkušební nádoby.

Navrhovatel drátkobetonové směsi rozhodne podle velikosti procenta segregace o případné úpravě složení drátkobetonové směsi před předáním receptury drátkobetonu do výroby.

Závěr

Článek by měl být kritikou způsobu výroby drátkobetonu v současnosti. Článek má být současně návodem pro správnou výrobu kvazi-homogeních drátkobetonů. V žádném případě výše uvedené nebrání novým postupům a inovacím při výrobě drátkobetonu, neboť pokrok výroby drátků (slepování drátků, …) a výkonnější strojní zařízení mohou přinést nové možnosti i do budoucna.

Poděkování

Článek byl napsán s přispěním projektu Centrum pro efektivní a udržitelnou dopravní infrastrukturu (CESTI), který je řešen za podpory programu Centra kompetence Technologické agentury České republiky (TAČR), číslo projektu TE01020168.

Teoretické podklady pro prezentované výsledky byly získány za finanční podpory projektu GAČR 14-19561S.

Literatura

- ČSN P 73 2450 Vláknobeton – Specifikace, vlastnosti, výroba a shoda, ÚNMZ 2015

- ČSN P 73 2451 Vláknobeton – Zkoušení čerstvého vláknobetonu, ÚNMZ 2015

- ČSN P 73 2452 Vláknobeton – Zkoušení zatvrdlého vláknobetonu, ÚNMZ 2015

- Vítek Jan L., Smiřinský Stanislav, Veselý Pavel, Veselý Vladimír: Rozptyl parametrů drátkobetonu ve vazbě na způsob jeho výroby, FIBRE CONCRETE 2013, Praha

- Hanzlová Hana, Vodička Jan, Krátký Jiří: Information of normative process for fibrereinforced concrete standards in the czech republic, FIBRE CONCRETE 2015, Praha

- Techical Report No. 34 – Concrete industrial ground floors, Concrete society

- DAfStb-Richtlinie Stahlfaserbeton, Deutscher Ausschuss für Stahlbeton e.V. – DAfStb, Ausgabe März 2010

- Richtlinie FASERBETON, Österreichische Vereinugung für Beton- und Bautechnik, Ausgabe 2002

- ČSN 73 1312 Stanovení zpracovatelnosti betonové směsi

Drátkobeton je v současnosti materiálem, který je v praxi prakticky výhradně užíván pro zhotovování průmyslových podlah. Tato technologie nabízí na rozdíl od klasického měkkého vyztužení podlahové desky relativně nejjednodušší technologický postup. Odpadá složité armování, vázání výztuže a betonová směs je na místo dopravována většinou jen autodomíchávači a čerpání betonové směsi se využívá jen omezeně.

U velkorozměrových podlah je pak směs nivelována a hutněna speciálními „rozhrnovači“ tzv. Laser Screedy, které vytvoří jak potřebnou niveletu, tak i betonovou směs relativně tužší konzistence přiměřeně zhutní.

Drátková výztuž v tomto případě částečně plní statickou funkci, zejména však umožňuje vytvářet větší bezesparé celky bez vzniku smršťovacích trhlin (až 36 × 36 m).

Dávkování se pohybuje běžně v intervalu od 20 do 30 kg, výjimečně 35 kg drátků na metr krychlový betonové směsi.

Základním problémem tohoto technického postupu je však homogenizace drátků betonové směsi tak, jak na to poukazuje i posuzovaný příspěvek. Prakticky výhradně se používá dávkování drátků do prázdného autodomíchávače a po doplnění betonové směsi pak k míchání dochází prakticky pouze během přepravy. Rovnoměrnost homogenizace drátků v této „pseudospádové míchačce“, jakou je autodomíchávač, je problematická, což opakovaně dokazují množství drátků, která jsou extrahována z jádrových vývrtů, odebíraných z dohotovených podlah.

Při dávkách drátků na úrovni 25 kg se dílčí hodnoty obvykle pohybují v intervalu od 15 do 25 kg/m3 s tím, že významná část drátků je situována ve shlucích (tzv. ježcích), které jsou však několika náhodně odebíranými vývrty obvykle nepostiženy.

Dávkování drátků přímo do míchačky centrální betonárny je z bezpečnostních důvodů prakticky vyloučené. Jediným akceptovatelným kompromisem je pak plnění drátků do autodomíchávače, naplněného betonovou směsí, a to po jejich rozdružení buď transportním pásem, nebo fukarem.

Z toho je zřejmé, že základní segregace drátků vzniká v procesu míchání, nikoliv tak, jak je tomu u běžné betonové směsi v případě kameniva při jeho hutnění.

Metodika, popsaná v posuzovaném příspěvku, tedy může postihovat nehomogenity, vyplývající především z nerovnoměrného vmíchání drátků do betonové směsi.

Klasickou segregaci, vznikající v průběhu ukládání a hutnění betonové směsi, považuji za méně významnou. Přesto publikovaný příspěvek považuji za přínosný, protože odbornou veřejnost zřetelně upozorňuje na problematiku homogenizace drátků, vhodný technologický postup i rizika související s jeho nedodržením.

Mimořádně užitečné by bylo navrženou metodiku využít přímo in situ při realizaci konkrétní betonové podlahy postupným testováním betonové směsi z několika následujících autodomíchávačů.

Na základě takto provedených zkoušek by pak bylo možné i mnohem realističtěji posoudit vliv drátků na statické vyztužení betonu. V dosud standardně prováděných statických návrzích dávek drátků se automaticky předpokládá jejich rovnoměrné rozptýlení, i když skutečné rozptýlení je značně nerovnoměrné.

Fibre-reinforced concrete is increasingly used in structures where its properties can be utilized - especially tensile and residual strength after cracking. For applications in load-bearing fibre-reinforced concrete structures, it is necessary to ensure the uniformity of the steel fibres distribution in its structure. The paper summarizes the current knowledge of fibre-reinforced concrete production and test methods, which can be used to monitor the uniformity of fibres distribution in both fresh and hardened fibre-reinforced concrete.