Možnosti stanovení únosnosti mikropiloty na základě zkoušky tahovou silou

Stanovení únosnosti mikropiloty z únosnosti v tahu je založeno na vyhodnocení a srovnání výsledků tlakových a tahových zatěžovacích zkoušek mikropilot, které byly provedeny na externím zkušebním rámu. Mikropiloty byly nejprve zatěžovány tlakovými silami a později po přibližně jednom roce byly opětovně zatěžovány tahovými silami. Zatěžovacím zkouškám byly podrobeny čtyři injektované mikropiloty o délce 3 m, které byly instalovány do sprašových jílů. Výsledkem provedených zkoušek jsou grafy závislosti sedání a vytažení mikropilot na aplikovaných silách. Z grafů obou typů zkoušek je odvozena závislost, která umožňuje nepřímé orientační určení únosnosti mikropiloty v tlaku z vykonané tahové zkoušky.

1. Úvod

Únosnost mikropiloty je stanovována buďto výpočtem silovou metodou, a pak je únosností mikropiloty diskrétní hodnota síly. Nebo může být stanovena deformačními přístupy, a pak únosnost mikropiloty určuje graf závislosti sedání mikropiloty na zatěžovacích silách. Deformační přístup je vhodnější, neboť kritickým parametrem, kterým je hodnocena stabilita a únosnost základových konstrukcí staveb, je hodnota jejich sedání. Závislost sedání na zatížení může být stanovena výpočtem, pokud jsou známy mechanické parametry úlohy, nebo zatěžovací zkouškou, prováděnou in situ. Výsledky zatěžovacích zkoušek jsou spolehlivější než výsledky výpočtů. Mikropiloty jsou nejčastěji navrhovány k přenášení tlakových sil, a v tomto případě je zatěžovací tlaková zkouška přímou cestou ke stanovení grafu závislosti sedání na zatížení. Provedení tlakové zatěžovací zkoušky je náročnou technickou operací, kterou nelze provést za všech okolností. Mikropiloty lze rovněž zkoušet tahovou zatěžovací zkouškou. Její provedení je snadnější a lze ji vykonat téměř za všech okolností. Spolehlivost výsledku je daná počtem vykonaných zkoušek. Výsledek jedné zkoušky, nebo dvou zkoušek s rozdílným průběhem nezajišťují dostatečnou spolehlivost.

Příspěvek uvádí grafy získané z tlakových a tahových zatěžovacích zkoušek, ze čtyř stejných mikropilot instalovaných do stejného prostředí. Odhad únosnosti mikropiloty, namáhané tlakem z výsledků tahové zkoušky, je založen na porovnání průběhů grafů obou typů zatěžovacích zkoušek.

2. Popis zkoušek mikropiloty

Mikropiloty jsou zhotoveny z ocelové profilové tyče typu R32 o délce 3 m. Tyč je po zavrtání injektována syntetickou dvousložkovou pryskyřicí podávanou po zavrtání mikropiloty jednorázově tlakem 20 MPa, v množství 20 litrů na mikropilotu. Pryskyřice je přiváděna kanálem uvnitř tyče k patě tyče odkud se šíří do prostředí. Protilehlý konec profilové tyče je opatřen čtvercovou ocelovou podložkou, která je k tyči připevněna šrouby a celý protilehlý konec je zabetonován do krychlové železobetonové patky o rozměrech 0,4×0,4×0,5 m. Ukončení mikropiloty krychlovou železobetonovou patkou je z důvodu, že nelze dosáhnout absolutní souososti mikropiloty a hydraulického lisu. Sebemenší odchylka způsobí u štíhlé vetknuté konstrukce mikropiloty její ohyb a tím významně zkreslí hodnoty sedání. Horní plocha patky umožňuje snadnou instalaci zatěžovacího lisu a instrumentaci měření sedání. U tahové zatěžovací zkoušky tento problém již není aktuální, je pouze zapotřebí odstranit horní část tělesa patky a na uvolněný konec tyče napojit tahový mechanismus. Fotografie na obrázku č. 1 ukazují instalaci lisu a instrumentaci tlakové a tahové zatěžovací zkoušky.

Mikropiloty jsou instalovány v prostředí, které tvoří vrstva zhutněného hlinitého písku cca 0,8 m, který nahrazuje původní svrchní vrstvy pokryvu, pod níž následuje do hloubky cca 5,5 m vrstva sprašových hlín. Popisné a mechanické parametry sprašových hlín, stanovené v laboratoři ze dvou vzorků odebraných na dvou horizontech uvádí tabulka č. 1.

| Hloubka [m] | Objemová hmotnost [g/m3] | Pórovitost [%] | Vlhkost [%] | Mez tekutosti [%] | Mez plasticity [%] | Stupeň saturace [%] | Soudržnost [kPa] | Úhel vnitřního tření [°] | Deformační modul [kPa] |

|---|---|---|---|---|---|---|---|---|---|

| 2 | 1,98 | 40 | 19,8 | 31,5 | 16,5 | 0,8 | 8 | – | – |

| 2,7 | 2,07 | 39 | 20,7 | 36,9 | 16 | 0,87 | 8 | 25 | 6900 |

Mikropiloty byly během obou typů zkoušek podrobeny stejnému silovému režimu zatěžování: zatěžovací krok 10 kN; doba čekání po navýšení zatížení o 10 kN 5 minut; interval zápisu tlaku a sedání, eventuálně vytažení 5 sekund. Proces zatěžování byl ukončen po překročení hodnoty sedání, eventuálně vytažení 25 mm. Hodnota čekací doby byla dostatečně dlouhá k ukončení přírůstku sedání, eventuálně povytažení mikropiloty po příslušném přírůstku zatížení.

3. Výsledky

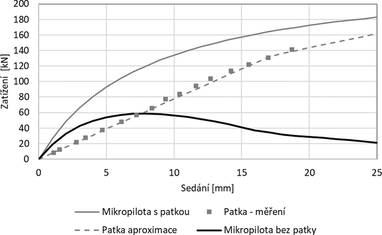

Podrobné zpracování a vyhodnocení naměřených dat tlakových zatěžovacích zkoušek uvádí zpráva [1]. Obrázek č. 2 uvádí výsledky měření sedání mikropiloty s patkou, samotné patky a dále odvozené sedání mikropiloty samotné. Odvození je založeno na předpokladu, že práce sil přenášených do prostředí samotnou mikropilotou (Fmp.tyč ∙ s) a samotnou patkou (Fpatka ∙ s) je rovna práci síly, kterou přenáší společně mikropilota a patka (F ∙ s), kde s je sedání.

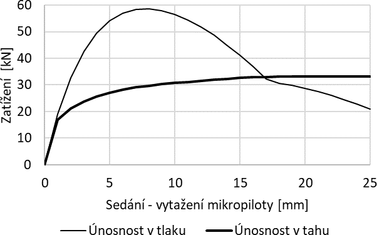

Tahové zkoušky se uskutečnily loni na konci srpna. Obrázek č. 3 uvádí výsledek zpracování a vyhodnocení naměřených dat na stejných mikropilotách, jež byly před rokem zatěžovány tlakovou zkouškou. Ke grafu závislosti vytažení mikropiloty na působící tahové síle je za účelem porovnání přidán rovněž graf reprezentující sedání mikropiloty bez patky.

4. Diskuse

Průběhy grafů závislosti sedání na tlakovém zatěžování mikropiloty a závislosti vytažení na tahovém zatěžování mikropiloty vykazují na první pohled patrný zásadní rozdíl. Graf únosnosti mikropiloty zatěžované tlakem má charakteristický průběh s dosažením maxima při určité hodnotě sedání a po jejím překročení nastává zřetelný pokles. Graf únosnosti mikropiloty zatěžované tahem po počátečním strmém růstu při nepatrném povytažení dále stoupá pozvolna s klesajícími přírůstky, které s postupujícím vytažením mikropiloty klesnou až k nulové hodnotě.

Dalším poznatkem je, že po překročení maxima únosnosti mikropiloty v tlaku s rostoucí hodnotou sedání průběh grafu klesá až na úroveň únosnosti mikropiloty v tahu a v dalším vývoji klesá pod tuto úroveň. Tato okolnost je pozoruhodná, neboť by se dalo očekávat, že pro velké hodnoty sedání a vytažení hodnota únosnosti bude stejná. Vysvětlení poněkud rozporuplného průběhu grafu sedání při velkých hodnotách sedání možná spočívá ve významném poklesu únosnosti v tlaku samotné mikropiloty za vyšších hodnot sedání, kdežto v případě tahové zkoušky při srovnatelných hodnotách vytažení a sedání významnější pokles únosnosti nenastává.

Rozdílné charakteristické průběhy grafů obou zkoušek jsou objektivní překážkou pro jednoznačný odhad hodnoty maximální únosnosti v tlaku mikropiloty z její tahové zkoušky.

Průběh grafu tlakové zatěžovací zkoušky prokazuje, že únosnost mikropiloty v tlaku je závislá na velikosti sedáni. Po překročení jisté hranice, v našem případě cca 7 mm únosnost bude klesat a při vyšších hodnotách sedání dosáhne hranice únosnosti mikropiloty stanovené tahovou zatěžovací zkouškou. Tedy tahovou zatěžovací zkouškou mikropiloty se může stanovit zaručená minimální hodnota únosnosti mikropiloty v tlaku. Pro malé hodnoty sedání bude pravděpodobně vyšší. Poměr maximálních dosažených hodnot únosnosti v tahu (32 kN) k únosnosti v tlaku (58 kN) v našem případě činní cca 0,72, což je hodnota přibližně o jednu desetinu menší, než je hodnota, která se uvádí pro piloty. Pokud se budou porovnávat hodnoty poměrů únosností pro stejné hodnoty sedání a vytažení, pak tato hodnota poměru bude menší, a bude závislá na hodnotě posunu. Její minimum nastává při posunu mikropiloty cca 7 mm a hodnota v tomto případě činní 0,52 (30/58).

5. Závěr

Vykonané zkoušky na mikropilotách prokázaly rozdílný vývoj únosnosti mikropiloty při jejich zatěžování tlakem a tahem. Únosnost zjištěná tahovou zkouškou může sloužit k určení spolehlivé hodnoty minimální únosnosti mikropiloty v tlaku a k odhadu její maximální hodnoty za podmínky nízké hodnoty sedání.

6. Poděkování

Příspěvek byl podporován prostředky na koncepční rozvoj vědy, výzkumu a inovací v roce 2020, přidělených VŠB-TU Ostrava, Ministerstvem školství, mládeže a tělovýchovy České republiky.

7. Literatura

- Experimentální stanovení únosnosti zavrtávané mikropiloty. Ostrava, 2019. Dostupné také z: https:\\msad.vsb.cz

Navrhovanie mikropilót patrí k pomerne obvyklým spôsobom hĺbkového zakladania v prípadoch, keď sa tesne pod terénom vyskytujú málo vhodné alebo nevhodné zeminy a potrebné je preniesť vertikálne sily nedosahujúce veľkých hodnôt. Problémom bývajú situácie, kedy sú mikropilóty namáhané ťahovými silami. Navrhovanie mikropilót je veľmi citlivé na relatívne malé technologické odchýlky. Preto sa považuje ich navrhovanie na základe porovnateľnej skúsenosti za menej presné ako pri pilótach. Zaťažovacie skúšky v reálnych podmienkach sú preto považované za najpresnejší spôsob stanovenia únosnosti zodpovedajúci zvolenej alebo predpísanej deformácii.

Publikovanie zaťažovacích skúšok ťahom namáhaných mikropilót je pomerne zriedkavé. Príspevok teda považujem za aktuálny a potrebny.

The determination of the bearing capacity of the micropile from the tensile bearing capacity is based on a comparison of the results of compressive and tensile loading tests of micropiles, which were performed on an external test load frame. The micropiles were first tested with compressive forces and later after about one year the same micropiles were tested with tensile forces. Four grouted micropiles with a length of 3 m, which were installed in loess clays, were tested. The result of the tests are graphs of the dependence of the settlement and extraction of the micropile on the applied forces. These graphs are compared and it is looked for a dependency that would make possible an estimation of the bearing capacity of a micropile in compression from the tensile test.