Využití vratného prachu jako vedlejšího produktu z výroby asfaltových směsí pro stavby a příjezdové cesty

Článek se zaměřuje na problém vratného obsahu prachu vznikajícího během výroby horkých asfaltových směsí, což představuje dlouhodobě nevyřešený problém v hospodaření s odpady. Popisuje aktuální stav řešení, včetně přehledu legislativních a technických požadavků souvisejících s využitím vratného prachu. Článek se věnuje i specifikaci množství vratného prachu v jednotlivých úzkých frakcích agregátu a jejich potenciální použitelnosti. V další části pak ověření použitelnosti vratného prachu v cementové maltě. Byly provedeny laboratorní testy k prozkoumání mechanických vlastností těchto maltových směsí a jejich vhodnosti pro různé stavební aplikace.

1. Úvod

Při výrobě horkých asfaltových směsí v obalovnách, během procesu separace částic v sušicích bubnech a elektrostatických filtrech obaloven, vzniká jemný prach. Tento jemný prach, který je v rámci ochrany životního prostředí zachytáván za účelem snížení emisí do ovzduší, se nazývá vratný prach. Jeho zachycení, ačkoliv je environmentálně nezbytné, vede k hromadění vratného prachu, který je následně ukládán na skládkách jako odpad. Skládkování však představuje nejen finanční zátěž, ale i problém udržitelnosti ve stavebnictví.

V současnosti se vratný prach částečně využívá při výrobě asfaltových směsí, nicméně toto řešení nepokrývá veškeré objemy produkovaného materiálu. Vzhledem k jeho složení, které zahrnuje jemné frakce kameniva, zbytky pojiva a další složky, je hledání alternativních způsobů jeho využití klíčové. Cílem je nejen snížit množství odpadu ukládaného na skládky, ale také přispět k efektivnějšímu využívání zdrojů v souladu s principy cirkulární ekonomiky.

2. Hlavní cíle výzkumu využití vratného prachu

Hlavním cílem výzkumu bylo zjistit konkrétní množství vratného prachu přirozeně se vyskytujícího v jednotlivých úzkých frakcích kameniva používaných při výrobě asfaltových a nestmelených směsí. Dále se práce zaměřila na možnosti využití vratného prachu jako přísady do cementové malty používané v prolévaných podkladních vrstvách vozovek, především ve vrstvě částečně zpevněné cementovou maltou (ŠCM). Tento přístup by mohl přispět k ekologicky a ekonomicky výhodnému řešení, které by podpořilo udržitelný rozvoj ve stavebnictví.

Pro vyhodnocení možností využití vratného prachu v cementové maltě byl zaměřen postup přípravy cementových malt. Základním principem byla výměna části kameniva frakce 0/4 za vratný prach ve směsi se stejným množstvím hydraulického pojiva. Hlavním parametrem hodnocení navržených stmelených směsí byla pevnost v prostém tlaku po 28 dnech zrání, která je také referenčním požadavkem normového předpisu ČSN 73 6127-1.

3. Materiál

Vratný prach vzniká jako vedlejší produkt během sušení a míchání kameniva v asfaltových obalovnách. Proces zahrnuje zachytávání jemných částic pomocí filtračních systémů, jako jsou cyklóny a látkové filtry (textilní odlučovače), které zabraňují jejich úniku do ovzduší. Tyto částice jsou následně recyklovány nebo využívány jako plnivo v asfaltových směsích. Přibližně 80 až 90 % prachu je recyklováno, ale zbylých 10 % je obvykle likvidováno.

Vratný prach obsahuje částice o velikosti menší než 0,063 mm cca ve 35% hm. a jeho chemické složení a fyzikální vlastnosti závisí na typu kameniva používaného v obalovně a na technologii výroby. Studie ukázaly, že vratný prach vykazuje vysokou alkalitu (pH mezi 7,2 a 12,4) a nízký obsah jílovitých částic, což z něj činí vhodný materiál pro použití jako plnivo. Specifický povrch prachu se pohybuje v rozmezí 0,06 až 2,18 m²/g, což přispívá k jeho schopnosti vázat asfaltové pojivo. Další vlastností vratného prachu je jeho velká nasákavost, která souvisí s jemnou zrnitostí a vysokým specifickým povrchem. Tato schopnost umožňuje vratnému prachu vázat vlhkost. Tato charakteristika je zásadní při aplikaci vratného prachu v cementových maltách, kde může významně ovlivnit vlastnosti směsi, jako je soudržnost a zpracovatelnost. Pro úvodní zkoušky stmelených směsí byl použit vratný prach z obalovny v Pardubicích – Semtíně. Základní frakce kameniva výplňové cementové malty byla použita 0/4 praná z lomu Jakubčovice nad Odrou. Pojivo cement struskoportlandský CEM II/32,5 R.

4. Návrh výplňové cementové malty s vratným prachem

Prvním předpokladem bylo, že chemické vlastnosti vratného prachu umožňují jeho využití jako plniva. Proto byly při návrhu směsí zachovány poměry cementu k plnivové složce (tj. směsi kameniva a vratného prachu) v intervalu 1 : 5 až 1 : 8 a poměr vody k cementu 1 : 2, jak stanovuje norma ČSN EN 73 6127-1.

Druhým předpokladem bylo, že směsi s různým podílem vratného prachu v plnivové složce mohou mít odlišné mechanické vlastnosti, přičemž vyšší podíly vratného prachu mohou negativně ovlivnit pevnost v prostém tlaku. S ohledem na běžné inženýrské aplikace bylo rozhodnuto zkoušet směsi s podílem vratného prachu 0 %, 10 %, 30 % a 50 % hm. Podíl 0 % byl zvolen jako referenční směs, zatímco postupné navyšování podílu vratného prachu až do 50 % hm. umožňuje vyhodnotit jeho vliv na kvalitu směsi v širším rozsahu.

V důsledku nasákavosti vratného prachu bylo nutné upravit původní recepturu cementových malt přidáním vody, aby směsi splňovaly požadavek na konzistenci.

Upravená receptura (Tabulka 1) zohledňuje přidané množství vody pro jednotlivé směsi na základě výsledků stanovení vodního koeficientu.

| 0 % prachu [g] | 10 % prachu [g] | 30 % prachu [g] | 50 % prachu [g] | |

|---|---|---|---|---|

| Vratný prach | 0,0 | 760,0 | 2280,0 | 3800,0 |

| Kamenivo 0/4 | 7600,0 | 6840,0 | 5320,0 | 3800,0 |

| Cement CEMII/32,5R | 1266,7 | 1266,7 | 1266,7 | 1266,7 |

| Voda původní | 633,3 | 633,3 | 633,3 | 633,3 |

| Voda přidaná | 0,0 | 844,4 | 1200,0 | 1583,3 |

| Voda celkem | 633,3 | 1477,7 | 1833,3 | 2216,7 |

| Celkem | 9500,0 | 10344,4 | 10700,0 | 11083,3 |

V rámci návrhu směsí malty byla konzistence hodnocena pouze vizuálně, což vyvolalo potřebu jejího přesného ověření. Bylo nezbytné určit, zda směsi splňují požadavek na konzistenci v rozmezí 130 mm ± 20 mm, který stanovuje norma ČSN 73 6127-1.

Laboratoř Ústavu pozemních komunikací Fakulty stavební není vybavena zařízením potřebným k provedení zkoušky stanovení konzistence sednutím. Proto byla využita alternativní metoda stanovení konzistence rozlitím. Tato metoda však nemá přímou oporu v normách specifikujících požadavky pro vrstvy částečně zpevněné cementovou maltou (ŠCM). Výsledky byly proto vztaženy k podmínkám pro kamenivo zpevněné popílkovou suspenzí (KAPS), které specifikuje norma ČSN 73 6127-4. Ta uvádí požadovanou konzistenci v rozmezí 160–220 mm.

Další laboratorní zkouškou provedenou k hodnocení konzistence výplňové malty byla zkouška stanovení konzistence sednutím kužele. Tato zkouška přímo ověřuje splnění požadavků normy ČSN 73 6127-1, která definuje konzistenci v rozmezí 130 mm ± 20 mm.

Vzhledem k této situaci bylo rozhodnuto provést obě zkoušky paralelně. Tímto způsobem bylo možné nejen ověřit splnění požadavků na konzistenci pro ŠCM, ale také posoudit, zda lze normové požadavky pro KAPS stanovené v ČSN 73 6127-4 považovat za relevantní i pro vrstvy ŠCM.

| Směs | Vzorek č. | d1 [mm] | d2 [mm] | Průměr [mm] | Rozdíl d1 [%] | Rozdíl d2 [%] |

|---|---|---|---|---|---|---|

| 0 % v.p. | 1 | 139 | 145 | 143,5 | 3,1 | 1,0 |

| 2 | 148 | 142 | 3,1 | 1,0 | ||

| 10 % v.p. | 1 | 145 | 152 | 149 | 2,4 | 2,4 |

| 2 | 146 | 151 | 1,7 | 1,7 | ||

| 30 % v.p. | 1 | 145 | 149 | 144,75 | 0,2 | 2,9 |

| 2 | 144 | 141 | 0,5 | 2,6 | ||

| 50 % v.p. | 1 | 139 | 145 | 146 | 4,5 | 0,3 |

| 2 | 151 | 147 | 3,8 | 1,0 |

| Směs | Výška válce [mm] | Sednutí h [mm] |

|---|---|---|

| 0 % vratného prachu | 180 | 120 |

| 10 % vratného prachu | 180 | 120 |

| 30 % vratného prachu | 170 | 130 |

| 50 % vratného prachu | 180 | 120 |

Směsi splnily požadavky konzistence metodou „sednutím“, avšak při hodnocení metodou „rozlitím“ dosáhly v průměru pouze 90,4 % minimální požadované konzistence pro KAPS.

5. Stanovení pevnosti v prostém tlaku

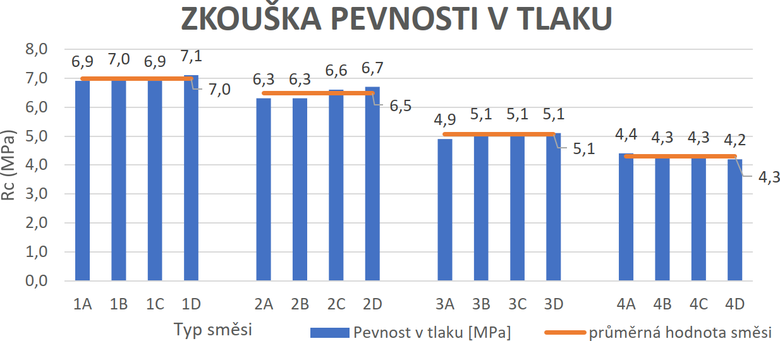

Stanovení pevnosti cementové malty v prostém tlaku bylo provedeno podle normy ČSN EN 12390-3: Zkoušení ztvrdlého betonu – Část 3: Pevnost v prostém tlaku. Cílem zkoušky bylo ověřit vliv přídavku vratného prachu na mechanické vlastnosti cementové malty, konkrétně na její pevnost. Zkoušeny byly čtyři směsi cementových malt s různým podílem vratného prachu a frakce 0/4 z Jakubčovic.

Pro každou směs byly připraveny čtyři zkušební krychle, které byly následně podrobeny zkoušce pevnosti v prostém tlaku. Výsledky zkoušky jsou shrnuty v následující tabulce 4.

| Označení směsi | Rozměry zkušebního tělesa [mm] | Hmotnost zkušebních těles [g] | Objemová hmotnost zkušebních těles [g/cm3] | Maximální síla při porušení [N/mm2] | Pevnost v tlaku [MPa] |

|---|---|---|---|---|---|

| 1A | 98,5 × 99 × 101 | 2176,3 | 2,21 | 6,7 | 6,9 |

| 1B | 98,5 × 99,2 × 101,6 | 2163,6 | 2,179 | 6,8 | 7,0 |

| 1C | 99 × 98,9 × 101,5 | 2158,7 | 2,172 | 6,7 | 6,9 |

| 1D | 88,9 × 89 × 88,5 | 1522,2 | 2,174 | 5,6 | 7,1 |

| PRŮMĚR 1 | – | 2005,2 | 2,184 | 6,5 | 6,98 |

| 2A | 100 × 99 × 101 | 2025,4 | 2,026 | 6,2 | 6,3 |

| 2B | 99,5 × 99 × 99 | 2034,5 | 2,086 | 6,2 | 6,3 |

| 2C | 98,5 × 99 × 99,5 | 2019,9 | 2,082 | 6,4 | 6,6 |

| 2D | 89 × 89 × 89,5 | 1468,9 | 2,072 | 5,3 | 6,7 |

| PRŮMĚR 2 | – | 1887,2 | 2,067 | 6,0 | 6,48 |

| 3A | 99,5 × 99,5 × 99 | 1893,8 | 1,932 | 4,8 | 4,9 |

| 3B | 100,5 × 99 × 99 | 1914,2 | 1,943 | 5,0 | 5,1 |

| 3C | 101,5 × 99 × 99 | 1921,7 | 1,932 | 5,0 | 5,1 |

| 3D | 90 × 89 × 88,5 | 1370,9 | 1,934 | 4,0 | 5,1 |

| PRŮMĚR 3 | – | 1775,2 | 1,935 | 4,7 | 5,05 |

| 4A | 96 × 98,5 × 99,5 | 1837,2 | 1,953 | 4,2 | 4,4 |

| 4B | 97 × 99 × 99,3 | 1880,8 | 1,972 | 4,1 | 4,3 |

| 4C | 97 × 99 × 99,2 | 1875,2 | 1,969 | 4,1 | 4,3 |

| 4D | 89,2 × 89,1 × 89 | 1380,3 | 1,952 | 3,3 | 4,2 |

| PRŮMĚR 4 | – | 1743,4 | 1,962 | 3,9 | 4,30 |

| LEGENDA: 1 … směs malty 100 % hm. frakce 0/4 Jakubčovice; 0 % vratný prach (obalovna Pardubice) 2 … směs malty 90 % hm. frakce 0/4 Jakubčovice; 10 % vratný prach (obalovna Pardubice) 3 … směs malty 70 % hm. frakce 0/4 Jakubčovice; 30 % vratný prach (obalovna Pardubice) 4 … směs malty 50 % hm. frakce 0/4 Jakubčovice; 50 % vratný prach (obalovna Pardubice) | |||||

U všech vzorků všech směsí došlo k vyhovujícímu způsobu porušení zkušebních krychlí, proto veškeré výsledky jsou považovány za platné. Pro lepší přehlednost a kvalitnější analýzu byl vyhotoven graf s výsledky zkoušky pevnosti v tlaku.

6. Analýza výsledků

Výsledky zkoušky jednoznačně ukazují, že pevnost cementové malty v prostém tlaku klesá s rostoucím podílem vratného prachu ve směsi. Směs 1, která neobsahovala vratný prach, dosáhla průměrné pevnosti 7,0 MPa a jako jediná splňuje normou předepsanou minimální pevnost 7 MPa. Ostatní směsi s přídavkem vratného prachu nesplnily tento požadavek, přičemž směs 4 s 50% obsahem vratného prachu vykázala nejnižší pevnost, a to 4,30 MPa.

Zkouška pevnosti v prostém tlaku potvrdila, že přidání vratného prachu do cementové malty má negativní vliv na její mechanické vlastnosti. Směs bez vratného prachu dosáhla jako jediná normou předepsané minimální pevnosti 7 MPa, zatímco všechny ostatní směsi s obsahem vratného prachu této hodnoty nedosáhly, neboť s rostoucím obsahem vratného prachu dochází k významnému poklesu pevnosti.

Přestože směsi s vratným prachem vykazují nižší pevnost, jejich vyhovující způsob porušení naznačuje, že vratný prach nezpůsobuje zásadní zhoršení strukturální integrity směsí. Výsledky ukazují, že s optimalizací složení směsi použitím cementu vyšší třídy by mohlo být možné použít vratný prach ve specifických aplikacích, jako jsou vrstvy ŠCM. Tyto výsledky poskytují cenný základ pro další výzkum a optimalizaci složení cementových malt obsahujících vratný prach, zejména s ohledem na jeho možné využití v méně náročných stavebních aplikacích.

7. Sledování množství vratného prachu v úzkých frakcích kameniva

Množství vratného prachu bylo stanoveno pomocí zkoušky sítového rozboru provedené dle normy ČSN EN 933-1: Zkoušení geometrických vlastností kameniva – Část 1: Stanovení zrnitosti – Sítový rozbor.

Postup zkoušky byl proveden v souladu s normou s výjimkou frakcí obsahujících zrna větší než 16 mm, kde došlo k chybné zkušební navážce s nižší hmotností, než je normativně požadováno. Tato odchylka mohla způsobit snížení přesnosti výsledků.

Množství vratného prachu bylo pro jednotlivé frakce stanoveno jako množství odplavených částic ze zkoušky sítového rozboru. Hmotnost odplavených částic (M) se spočítá jako rozdíl hmotnost vysušeného vzorku kameniva před praním (M1) po praní a vysušení, kdy zůstaly zachyceny částice na sítu s oky o velikosti 0,063 mm (M2). Tento rozdíl (M) byl následně vyjádřen v procentech (M [%]) vůči původní navážce. Výsledky analýzy pro jednotlivé lomy a obalovny jsou shrnuty v tabulce 5.

| Neprané kamenivo | |||||||

|---|---|---|---|---|---|---|---|

| frakce | 0/4 | 4/8 | 8/11 | 8/16 | 11/22 | 16/32 | |

| Kobeřice | M | 362,7 | 78,0 | 68,0 | 47,5 | ||

| M [%] | 17,863 | 3,865 | 2,604 | 1,793 | |||

| Kozí Vrch | M | 279,3 | 66,2 | 103,0 | 48,2 | 39,6 | |

| M [%] | 13,719 | 3,265 | 3,875 | 1,822 | 1,491 | ||

| Ochoz | M | 248,5 | 32,2 | 32,4 | |||

| M [%] | 12,410 | 1,608 | 1,242 | ||||

| Líšeň | M | X | 57,1 | 39,3 | 21,71 | ||

| M [%] | X | 2,723 | 1,505 | 0,82 | |||

| Výkleky | M | – | 24,0 | 42,9 | 33,0 | ||

| M [%] | 8,123 | 1,196 | 1,857 | 1,260 | |||

| Chrlice | M | 168,6 | 40,4 | 34,1 | 46,5 | 38,0 | |

| M [%] | 8,131 | 1,999 | 1,250 | 1,713 | 1,439 | ||

| Průměr | M [%] | 12,344 | 2,443 | 2,328 | 1,691 | 1,575 | 0,821 |

| Legenda tabulky: M: rozdíl M1 − M2, což představuje množství odplavenin M [%]: množství odplavenin vyjádřeno v procentech (% M = M/M1 × 100) | |||||||

8. Závěr

Obsah vratného prachu byl zjištěn prostřednictvím zkoušky sítového rozboru na dvaceti šesti frakcích kameniva pocházejících z pěti lomů a dvou obaloven. Zatímco kamenivo z lomů a obalovny Chrlice bylo neprané, kamenivo z obalovny Jakubčovice prošlo procesem praní. Výsledky prokázaly, že nejvyšší obsah vratného prachu se nachází ve frakci 0/4, kde u nepraného kameniva tvořil průměrně 12,3 % hmotnosti, zatímco u praného kameniva to bylo 3,3 % hmotnosti. U větších frakcí (4 mm až 22 mm) se množství vratného prachu u nepraného kameniva pohybovalo mezi 2,4 % a 1,6 %, zatímco u praného kameniva, frakcí 4 mm až 16 mm, se pohybovala mezi 1,1 % a 0,7 %. Z těchto údajů plyne, že vratný prach se koncentruje především v jemných frakcích, což odpovídá výrobním procesům. Efektivita praní kameniva byla nejvyšší u frakce 0/4, kde dosahovala více než 73 %, zatímco u větších frakcí se pohybovala v rozmezí 50–60 %. Praní se tak ukázalo jako vysoce účinná metoda odstraňování vratného prachu, zejména u jemných frakcí. Bylo doporučeno pokračovat v tomto procesu a případně jej dále optimalizovat, například využitím vysokotlakých trysek. Zkoušky pevnosti v prostém tlaku ukázaly, že přídavek vratného prachu má negativní vliv na mechanické vlastnosti cementové malty. Směs bez vratného prachu dosáhla průměrné pevnosti 7,0 MPa a jako jediná splnila normový požadavek minimální pevnosti 7 MPa. U směsí s obsahem vratného prachu pevnost lineárně klesala s rostoucím podílem prachu, přičemž směs s 50% obsahem dosáhla pouze 4,30 MPa, což představuje přibližně 60 % pevnosti referenční směsi. Přestože směsi s vyšším obsahem vratného prachu nesplnily požadované pevnostní parametry, vyhovující způsob porušení všech zkušebních těles potvrzuje správnou technologickou přípravu a soudržnost směsí. Tyto výsledky naznačují, že směsi obsahující vratný prach mohou být využity ve vrstvách ŠCM za předpokladu optimalizace návrhu směsi, například zvýšením obsahu cementu nebo použitím kvalitnějších cementů.

9. Literatura

- SPÁČIL, Petr: Problematika obsahu vratného prachu při výrobě asfaltové směsi, diplomová práce VUT v Brně, 2025.

- ČSN 73 6127-1: Stavba vozovek – Prolévané vrstvy – Část 1: Vrstva ze štěrku částečně vyplněného cementovou maltou. Český normalizační institut, 2008.

- ČSN 73 6127-4: Stavba vozovek – Prolévané vrstvy – Část 4: kamenivo prolévané cementopopílkovou suspenzí (KAPS). Český normalizační institut, 2008.

- ČSN EN 933-1: Zkoušení geometrických vlastností kameniva – Část 1: Stanovení zrnitosti – Sítový rozbor. Praha: Úřad pro technickou normalizaci, metrologii a státní zkušebnictví, 2012.

- ČSN EN 12390-3: Zkoušení ztvrdlého betonu – Část 3: Pevnost v prostém tlaku, Úřad pro technickou normalizaci, metrologii a státní zkušebnictví.

The paper focuses on the issue of returnable dust content generated during the production of hot asphalt mixtures in asphalt plants, which represents a long-standing unresolved problem in waste material management. It describes the current state of solutions to this issue, including an overview of legislative and technical requirements related to the utilization of returnable dust. The article deals with the specification of returnable dust quantities in individual narrow aggregate fractions and their potential usability. The next part includes verification of the applicability of returnable dust in cement mortar used for grouting layers partially stabilized with cement mortar. Laboratory tests were conducted to examine the mechanical properties of these mortar mixtures and their suitability for construction applications.