Numerická a experimentální analýza MNC spojů dřevěných konstrukcí

V laboratorních testech byly analyzovány vzorky MNC spojů dřevěných prvků namáhaných v tahu podél a kolmo k vláknům. Prvky testovaných spojů byly vyrobeny jednak z konstrukčního dřeva C24, jednak z lepeného lamelového dřeva GL24h a také z lepeného vrstveného dřeva (LVL Ultralam-R). Experimentální výsledky byly následně porovnávány s numerickým modelem v programu SCIA Engineer a s analytickým výpočtem podle platných norem.

Úvod

Příspěvek se zabývá chováním MNC spojů dřevěných prvků (např. styčníků příhradových vazníků), kde se ve styčnících uplatňují vnitřní spojovací ocelové desky s oboustranně navařenými speciálními hřebíky obdélníkového průřezu, které jsou vkládány a zalisovány mezi dvě části dřevěného prvku. Nejvýstižnějším způsobem ověřování únosnosti a tuhosti konstrukčních detailů u dřevěných konstrukcí je experimentální testování, neboť dovede poskytnout komplexnější a hlubší vhled do problematiky než analytický výpočet nebo numerická simulace. K testování bylo proto vybráno několik variant spojů typu MNC, které se lišily podle druhu použitého konstrukčního řeziva – KVH hranol z rostlého dřeva, lepené lamelové dřevo a lepené vrstvené dřevo. Vzorky spojů byly uzpůsobeny k testování tahovou silou rovnoběžně s vlákny a kolmo k vláknům dřeva až do porušení spoje při monotónním kvazistatickém zatěžování. V rámci výzkumu byl při popisu chování spojů kladen důraz na srovnání experimentů s výpočetními metodami příslušné platné normy pro navrhování dřevěných konstrukcí [1] a verifikaci vybraných experimentů pomocí numerického modelování.

1. Metodický přístup k experimentálnímu testování

1.1 Popis zkušebních vzorků

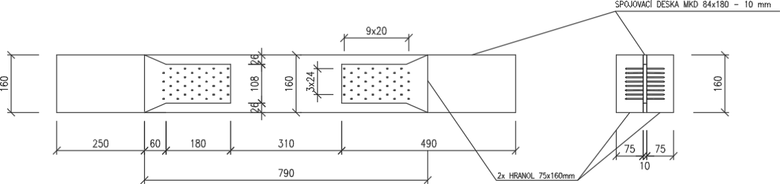

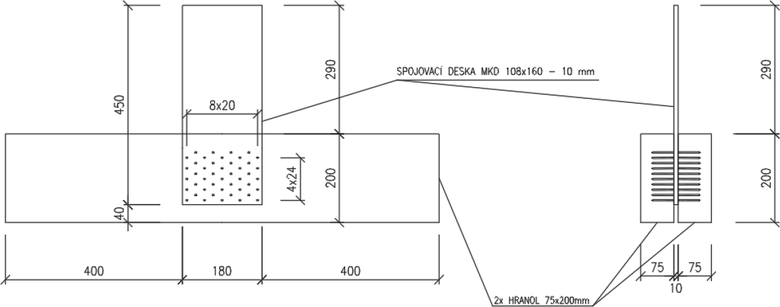

Na výrobu 9 vzorků pro testování spoje v tahu rovnoběžně s vlákny (Obr. 1) bylo použito hraněné řezivo o průřezových rozměrech dvakrát 75 × 160 mm. Na výrobu 9 vzorků pro testování spoje v tahu kolmo k vláknům (Obr. 2) bylo použito hraněné řezivo o průřezových rozměrech dvakrát 75 × 200 mm. Vzorky hraněného řeziva se tedy sestávaly ze dvou shodných částí, mezi nimiž byly umístěny styčníkové plechy. Tři vzorky pro každý způsob namáhání byly vyrobeny z rostlého smrkového dřeva, deklarovaná třída pevnosti C24. Tři vzorky pro každý způsob namáhání byly vyrobeny z lepeného lamelového dřeva, deklarovaná třída pevnosti GL24h, tloušťka lamely 40 mm. Tři vzorky pro každý způsob namáhání byly vyrobeny z lepeného vrstveného dřeva, deklarovaná třída pevnosti LVL Ultralam R, tloušťka dýhy 2,7 mm. Hraněno řezivo a hotové vzorky spojů pro testování byly dodány společností STŘECHY 92, s.r.o.

Vložené styčníkové plechy (též označované jako MNC spojovací desky) o tloušťce 10 mm byly vyrobeny z oceli deklarované pevnostní třídy S355J2G3. Na ocelové styčníkové desky byly oboustranně navařeny speciální hřebíky obdélníkového průřezu 3/4 mm délky 50 mm s pevností na mezi únosnosti min. 600 MPa. Rozměry testovaných zkušebních vzorků, styčníkových plechů i počty a rozmístění hřebíků jsou znázorněny na Obr. 1 a 2.

1.2 Popis zkušebního zařízení pro destruktivní testování

Veškeré experimenty byly provedeny na elektromechanickém testovacím zařízení LabTest 6.1200H.2 od firmy LABORTECH s.r.o. To umožňuje zejména tahové/tlakové statické a cyklické zkoušky. Maximální síla, kterou dokáží elektrohydraulické válce zkušebního zařízení vyvinout, je 1200 kN, což se pro testování uvedených spojů až do porušení ukázalo jako dostatečné. Zatěžovací rychlost zkušebního zařízení lze nastavit od 0,0005 do 250 mm/min. Zkušební vzorky jsou upínány do speciálních vysokopevnostních čelistí válcovitého tvaru, jejichž kontaktní povrch je upraven speciálními vroubky pro lepší adhezi k upnutému materiálu a eliminaci nežádoucího prokluzu v čelistech. Dolní čelist je fixní, horní čelist se pohybuje na poháněném příčníku ve vertikálním směru. Celé zařízení je ovládáno pomocí software Test&Motion.

1.3 Popis průběhu a vyhodnocení kvazistatických testů

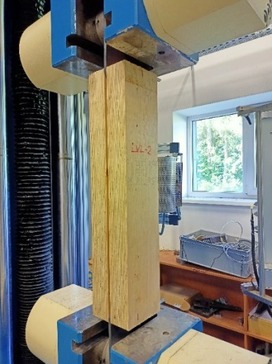

Zkušební vzorky zatěžované rovnoběžně s vlákny byly upnuty do čelistí zkušebního zařízení pomocí přesahů ocelových styčníkových plechů tak, aby zkoušený spoj byl namáhán osovou tahovou silou s možným přídavným namáháním od imperfekcí spoje. Uspořádání a zatěžování zkušebních těles bylo navrženo tak, aby co nejvěrohodněji korespondovalo se skutečným stavem tažených spojů v reálné nosné konstrukci (Obr. 3 – vlevo).

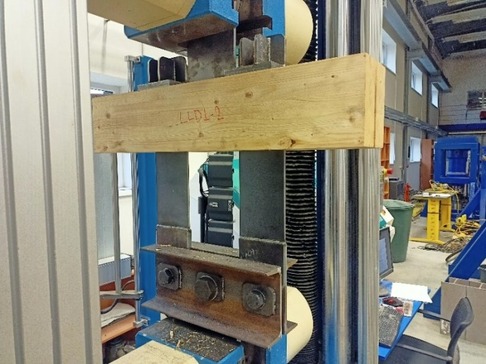

Obr. 3 – Příklady zkušebních vzorků při testování v tahu rovnoběžně (vlevo), resp. kolmo k vláknům (vpravo)

Pro účely zatěžování zkušebních vzorků spojů MNC v tahu kolmo k vláknům byl zhotoven externí ocelový přípravek (Obr. 3 – vpravo). Vzhledem k tomu, že byly veškeré šroubové spoje externího přípravku kloubové, došlo při aktivaci zatížení k vhodnému natočení přípravku a rovnoměrnému roznosu zatížení na obě strany spoje.

Zatížení zkušebních těles bylo simulováno jako kvazistatické s plynulým nárůstem intenzity až do porušení vzorků. Během zkoušky bylo prováděno nepřetržité zaznamenávání času, velikosti tahové síly a deformace spoje v podélném směru pomocí snímače polohy pístu (50 záznamů za sekundu).

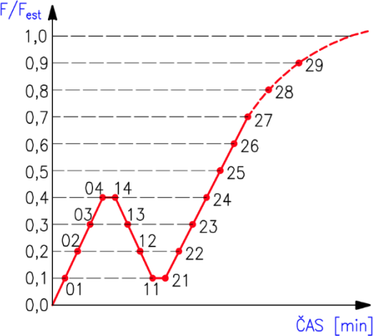

Průběh zatěžování (Obr. 4 – vlevo) byl proveden v souladu s normou na zkoušení spojů dřevěných konstrukcí s mechanickými spojovacími prostředky [2], kde je předepsán následující postup zatěžování:

- Odhad maximálního zatížení Fest pro zkoušený typ spoje na základě zkušeností, výpočtu nebo předběžných zkoušek

- Zatížení zkušebního tělesa na úroveň 40 % odhadnutého maxima, zatížení se udržuje 30 sekund

- Snížení zatížení na úroveň 10 % odhadnutého maxima, zatížení se opět udržuje 30 sekund

- Plynulé zatěžování do porušení vzorku

Rychlost zatěžování byla zvolena konstantní v [kN/min] v úvodních fázích zatěžování (do 70 % Fest) a v [mm/min] v konečných fázích zatěžování (od 70 % Fest). Celková doba zkoušení jednoho vzorku se pohybovala kolem 15 minut.

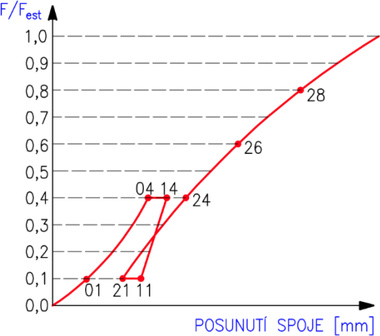

Obr. 4 – Průběh zatěžování kvazistatických testů (vlevo) a idealizovaný pracovní diagram a měřené hodnoty (vpravo)

Zaznamenávaly se jednotlivé body pracovního diagramu spoje (Obr. 4 – vpravo) a maximální zatížení Fmax s příslušným posunutím umax. Ze zaznamenávaných údajů bylo možné určit počáteční posunutí ui = u04 , z něj modifikované počáteční posunutí ui,mod podle vztahu (1), dále trvalé počáteční posunutí us podle vztahu (2) a modul prokluzu ks podle vztahu (3).

kde je

- ks

- modul prokluzu [N/mm];

- Fest

- odhad maximálního zatížení [N];

- ui

- počáteční posunutí [mm];

- ui,mod

- modifikované počáteční posunutí [mm];

- us

- trvalé počáteční posunutí [mm].

Během testování byly zaznamenány vlhkosti obou dřevěných částí pomocí příložného kapacitního vlhkoměru. Dále byly na nepoškozených dřevěných částech zkušebních vzorků objemové hmotnosti, která byla následně upraveny pro referenční 12% vlhkost.

2. Výsledky kvazistatických testů

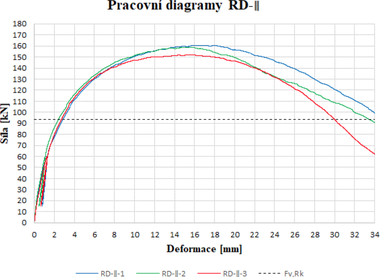

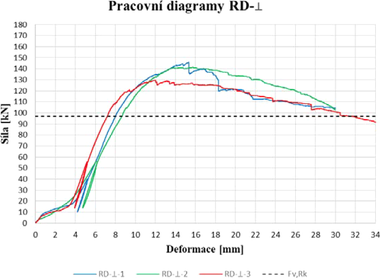

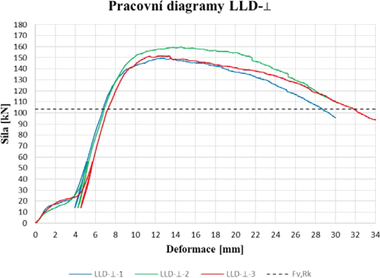

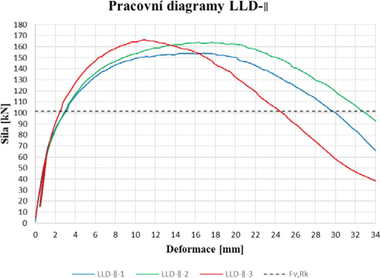

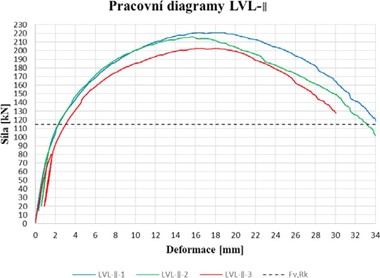

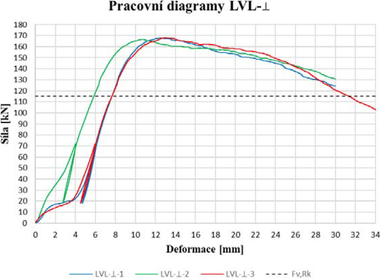

Pro vyhodnocení únosnosti a celkového chování MKD styčníků při jejich zatěžování v tahu rovnoběžně a kolmo k vláknům dřeva byly během jejich testování zaznamenávány deformačně-zatěžovací diagramy (pracovní diagramy spoje) – Obr. 5 až 10.

Z grafů je patrné počáteční zatěžování na 40 % odhadnutého maxima, následné odtížení na 10 % odhadnutého maxima a zatěžování až do porušení. Lze též vyčíst maximální zatížení a příslušnou deformaci při porušení pro jednotlivé zkušební vzorky. Dále je uvedeno celkové shrnutí (Tab. 1 a 2), které obsahuje informace o maximální dosažené únosnosti Fmax , vlhkosti dřevěných zkušebních vzorků během testování wtest a objemové hmotnosti vztažené k 12% vlhkosti ρ12, u zatěžování v tahu rovnoběžně s vlákny je uveden také modul prokluzu spoje ks.

Obr. 6 – Deformačně-zatěžovací křivky vzorků z lepeného lamelového dřeva zatížených rovnoběžně s vlákny

Obr. 7 – Deformačně-zatěžovací křivky vzorků z lepeného vrstveného dřeva zatížených rovnoběžně s vlákny

| Vzorek | RD-∥ | LLD-∥ | LVL-∥ | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Fmax [kN] | wtest [%] | ρ12 [kg/m3] | ks [kN/mm] | Fmax [kN] | wtest [%] | ρ12 [kg/m3] | ks [kN/mm] | Fmax [kN] | wtest [%] | ρ12 [kg/m3] | ks [kN/mm] | |

| 1 | 160,7 | 12,1 | 435,4 | 40,9 | 153,9 | 11,7 | 441,8 | 53,6 | 220,8 | 12,7 | 549,7 | 68,2 |

| 2 | 158,9 | 12,5 | 470,8 | 47,9 | 163,7 | 12,3 | 448,1 | 49,5 | 215,8 | 12,8 | 531,5 | 57,1 |

| 3 | 151,9 | 10,3 | 434,3 | 41,3 | 166,2 | 10,9 | 455,9 | 49,5 | 202,4 | 10,5 | 538,3 | 44,1 |

| AVG | 157,2 | 11,6 | 446,9 | 43,4 | 161,3 | 11,6 | 448,6 | 50,8 | 213,0 | 12,0 | 539,8 | 56,5 |

| SD | 4,7 | 1,2 | 20,8 | 3,9 | 6,5 | 0,7 | 7,1 | 2,4 | 9,5 | 1,3 | 9,2 | 12,0 |

| COV | 3,0% | 10,0% | 4,7% | 9,0% | 4,0% | 5,9% | 1,6% | 4,7% | 4,5% | 10,9% | 1,7% | 21,3% |

Obr. 10 – Deformačně-zatěžovací křivky vzorků z lepeného vrstveného dřeva zatížených tahem kolmé k vláknům

| Vzorek | RD-⊥ | LLD-⊥ | LVL-⊥ | ||||||

|---|---|---|---|---|---|---|---|---|---|

| Fmax [kN] | wtest [%] | ρ12 [kg/m3] | Fmax [kN] | wtest [%] | ρ12 [kg/m3] | Fmax [kN] | wtest [%] | ρ12 [kg/m3] | |

| 1 | 145,8 | 10,5 | 436,7 | 149,6 | 9,8 | 436,0 | 167,9 | 9,5 | 528,9 |

| 2 | 141,5 | 9,7 | 422,0 | 159,6 | 11,0 | 444,3 | 166,6 | 9,2 | 531,1 |

| 3 | 129,5 | 9,4 | 385,8 | 151,7 | 10,6 | 425,0 | 168,0 | 10,2 | 528,7 |

| AVG | 138,9 | 9,9 | 414,8 | 153,6 | 10,4 | 435,1 | 167,5 | 9,6 | 529,5 |

| SD | 8,5 | 0,6 | 26,2 | 5,3 | 0,6 | 9,7 | 0,8 | 0,5 | 1,4 |

| COV | 6,1% | 5,8% | 6,3% | 3,4% | 6,0% | 2,2% | 0,5% | 5,4% | 0,3% |

Výpočet charakteristických hodnot únosnosti spojů zatížených rovnoběžně s vlákny byl proveden podle normy [1] s modifikací pro hřebíky obdélníkového průřezu. Vypočtené hodnoty charakteristických únosností spoje Fv,Rk a vstupní údaje jsou uvedeny v Tab. 3.

| RD-∥ | LLD-∥ | LVL-∥ | RD-⊥ | LLD-⊥ | LVL-⊥ | |

|---|---|---|---|---|---|---|

| d [mm] | 3 | 3 | 3 | 3 | 3 | 3 |

| t1 [mm] | 50 | 50 | 50 | 50 | 50 | 50 |

| ρk [kg/m3] | 350 | 385 | 480 | 350 | 385 | 480 |

| fh,k [MPa] | 20,64 | 22,71 | 28,31 | 18,93 | 20,83 | 25,97 |

| fu,k [MPa] | 600 | 600 | 600 | 600 | 600 | 600 |

| My,Rk [Nmm] | 7444 | 7444 | 7444 | 6264 | 6264 | 6264 |

| Fv,Rk [kN] | 93,52 | 101,61 | 114,92 | 96,89 | 103,28 | 115,32 |

3. Numerické modelování spojů MNC

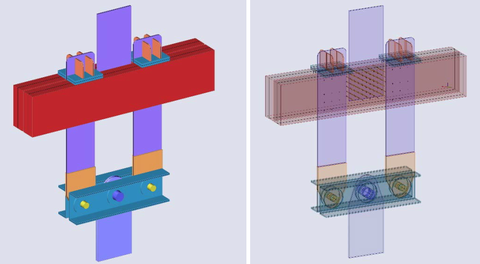

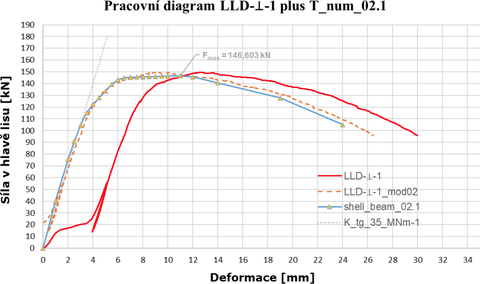

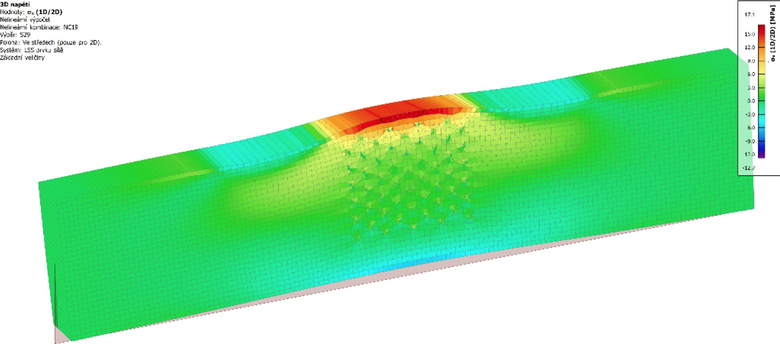

Pro porovnání fyzikálně získaných data spolu se normovými předpoklady byl sestaven numerický matematický model složený ze skořepinových a prutových prvků v programu SCIA Engineer. Model je koncipován jako celá testovací sestava se zahrnutím vynášecí konstrukce. Motivací tvorby komplexního modelu byl samotný návrh ocelových vynášecích prvků a také možnost sledovat deformaci se zahrnutím chování všech přípojů a prvků včetně ocelového skeletu.

Numerický model (Obr. 11) je počítán s uvážením ortotropie dřeva, prokluzů spojů, fyzikální i geometrické nelinearity a konstrukční nelinearitou ve spojích (kontaktní úloha). Vybraný numerický model je aplikován na případ testu kolmo na vlákna pro prvek dřevěných trámu vyrobených ze lepených lamelových prvků. Rozdíl mezi LLD a RD a LVL pro numerický model je složitě postihnutelný bez přesnějších dat vlastností materiálových vlastností dřeva.

Zatěžování bylo v numerickém modelu řešeno stejně jako v reálném testu → deformační zatížení v hlavě lisu (zde maximálně 24 mm). Prokluzy na spojovacích prostředcích byly modifikovány podle hodnot z norem a podle zkušeností s obdobnými modely. Chování spojovacího prostředku bylo simulovány translačními tuhostmi kolmo na osu spoje a v ose spoje doplněnou o rotační tuhost v oblasti předpokládané plastizace spoje.

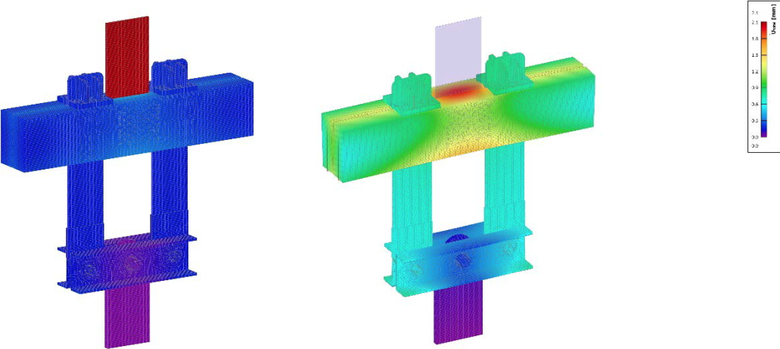

Numerické modely po vyladění prokluzů ve spojích jsou poměrně v dobré shodě se fyzikálními testy viz zobrazený graf na Obr. 12. Výhodou numerických modelů je možnost nahlédnout do struktury zkoumaného materiálu a přerozdělení deformací po jednotlivých prvcích a s tím spojených napětí a vnitřních sil a reakcí (Obr. 13 a 14). Na tomto základě lze optimalizovat spoje a konstrukce před jejich samotným fyzikálním měřením (které bývá náročné po stránce zdrojů, přípravy, personálu a samotného vyhodnocení získaných testů).

Numerické modelování je neodmyslitelnou doplňující formou analýzy řešených detailů a konstrukcí a jejích spojů. Ve spojení se fyzikálním měřením a normovými postup se zkušenostmi odborných firem dotváří náhled na chování a odezvu zkoumaných entit.

Pro další analýzu spoje a jeho návaznosti na přerozdělení napětí v oblasti spoje jsou připraveny doplňující modely na bázi prut skořepina a objemové konečně prvkové modely.

4. Diskuse výsledků

Od počátku zatěžování vzorků rovnoběžně s vlákny docházelo k okamžité aktivaci spojovacích prostředků a celkové tuhosti spoje bez výrazného počátečního prokluzu, což bylo také dáno způsobem výroby vzorku MNC spoje bez významných výrobních tolerancí a imperfekcí. Tuhost spoje byla v první fázi zatěžování dána interakcí poddajných spojovacích prostředků s otlačovaným dřevem. Tuto počáteční konsolidační fázi pracovního diagramu bylo možné bez větších nepřesností aproximovat lineární závislostí (též pro potřeby určení modulu prokluzu spoje). Po dosažení 40 % odhadnuté maximální únosnosti v rámci prvního zatěžovacího cyklu nastalo odtěžování na hodnotu odpovídající cca 10 % odhadnuté maximální únosnosti. Odtížení však neprobíhalo po stejné křivce, nýbrž po křivce odpovídající větší tuhosti v důsledku toho, že těsná kontaktní plocha mezi spojovacími prostředky a dřevem již byla vytvořena (počáteční konsolidace zcela proběhla) a že mohlo rovněž dojít k nevratným plastickým deformacím spojovacích prostředků a v otlačení dřeva. Po opětovném zatěžování vykazovaly spoje vůbec největší tuhosti. V pozdějších fázích zatěžování docházelo postupně k poklesu aktuální tečnové tuhosti a plastické deformaci spojovacích prostředků až do dosažení maximální únosnosti (vznik plastických kloubů dle modelů uvedených v [1]). V některých případech bylo možné slyšet praskání ve dřevu dlouho před dosažením maximální únosnosti, což bylo zapříčiněno rozvojem miniaturních trhlinek na mikroskopické úrovni v důsledku lokálních špiček napětí. I když po dosažení maximální síly docházelo k výrazné plastické deformaci spojovacích prostředků a poklesu přenášené síly, spoj stále vykazoval určitou nosnost a projevoval se hlavně výraznou duktilitou, což bývá při návrhu spojů u dřevěných konstrukcí žádoucí, a to zejména u dynamicky a cyklicky namáhaných konstrukcí v tahu. Deformované spojovací prostředky se při porušení převážně vytahovaly z dřevěných prvků při jejich současném rozevírání. Některé spojovací prostředky se vlivem nadměrné deformace utrhly v místě svaru u styčníkového plechu a zůstaly tak v dřevěných prvcích. K totální destrukci vytažením styčníkových plechů se spojovacími prostředky docházelo buď pouze na jedné straně spoje z obou dřevěných prvků, případně na obou stranách spoje, kdy k vytažení spojovacích prostředků docházelo z jednoho dřevěného prvku nebo z obou prvků do kříže (Obr. 15). Tyto různé nuance v porušení spojů byly přisuzovány imperfekcím přírodního materiálu (rozdílné objemové hmotnosti různých dřevěných částí, přirozené lokální imperfekce v podobě suků, trhlin apod.).

U pracovních diagramů spojů zatěžovaných kolmo k vláknům (Obr. 16) se, oproti spojům zatěžovaných rovnoběžně s vlákny, výrazně odlišuje počáteční fáze zatěžování, kde je často patrný významný počáteční prokluz a postupný nárůst aktuální tečnové tuhosti spoje (konkávní průběh). Tento rozdíl není však dán spojem jako takovým, nýbrž je důsledkem rozdílného upnutí zkušebního vzorku v testovacím zařízení, kdy bylo použito externího ocelového přípravku. Postupný nárůst tuhosti spoje v počáteční fázi je ovlivněn tím, jak si externí ocelový přípravek dosedá a dotlačuje se na dřevěné prvky. Celkové chování spoje až do porušení se však v zásadě neliší od vzorků zatěžovaných rovnoběžně s vlákny. Průběh pracovního diagramu, konkrétně naměřených deformací a zároveň tuhosti spoje je též mírně zkreslen deformací v otlačení dřeva kolmo k vláknům v místech kontaktu s ocelovým přípravkem. Z tohoto důvodu nebyl též první zatěžovací cyklus aproximován lineárním vztahem pro určení modulu prokluzu spoje.

Dosažené hodnoty maximální síly při porušení u vzorků zatěžovaných rovnoběžně s vlákny i kolmo k vláknům nevykazují výrazný rozptyl. Chování spojů je i díky vysoké přesnosti při výrobě a dodržování jakosti při výběru materiálů předvídatelné. Nejvyšších únosností dosahují vzorky z lepeného vrstveného dřeva, a to o 26,2 % (RD ∥); 17,1 % (RD ⊥) než vzorky z rostlého dřeva a 24,3 % (LLD ∥); 8,3 % (LLD ⊥) než vzorky z lepeného lamelového dřeva. To je dáno zejména tím, že se jedná o materiál s minimem přirozených imperfekcí a s nejvyšší objemovou hmotností. Únosnosti vzorků zatěžovaných rovnoběžně s vlákny z rostlého dřeva a lepeného lamelového dřeva jsou srovnatelné. V případě vzorků zatěžovaných kolmo k vláknům jsou únosnosti mírně nižší u rostlého dřeva. Průměrná únosnost vzorků zatěžovaných rovnoběžně s vlákny jsou o 4,8 % (LLD); 11,6 % (RD) a 21,4 % (LVL) vyšší než průměrná únosnost vzorků zatěžovaných kolmo k vláknům. Všechny skutečné únosnosti jsou s výraznou rezervou větší než charakteristické únosnosti vypočtené podle [1]. Významnou výhodou spojů MNC je jejich vysoká duktilita při namáhání v tahu rovnoběžně i kolmo k vláknům dřeva, což je zjevně dáno charakterem spoje, kdy speciální hřebíkové spojovací prostředky jsou rovnoměrně rozděleny po poměrně velké ploše. Tím jsou částečně eliminovány výrazná lokální namáhání v tahu vedoucí k náhlým křehkým porušením a spoje jsou proto bezpečnější.

5. Závěr

Příspěvek se zabývá problematikou únosnosti a tuhosti MNC spojů dřevěných prvků namáhaných tahem podél a kolmo k vláknům těchto dřevěných prvků. Výsledky laboratorních experimentů na vzorcích reálných rozměrů byly srovnány s výsledky výpočtů podle platných norem a s výsledky z numerických modelů.

Poděkování

Tento článek vznikl za finanční podpory Evropské unie v rámci projektu REFRESH – Research Excellence For REgion Sustainability and High-tech Industries, reg. č. CZ.10.03.01/00/22_003/0000048, prostřednictvím Operačního programu Spravedlivá transformace. Dále tento projekt podpořili: Katedra konstrukcí a Experimentální centrum Fakulty stavební VŠB-TUO, firma STŘECHY 92, s.r.o. – Ing. Radek Čaloud, Ing. Tomáš Šťastný.

Reference

- ČSN EN 1995-1-1. Eurokód 5: Navrhování dřevěných konstrukcí – Část 1-1: Obecná pravidla – Společná pravidla a pravidla pro pozemní stavby. Praha: ČNI, 2006.

- ČSN EN 26891 (732070) Dřevěné konstrukce. Spoje s mechanickými spojovacími prostředky. Všeobecné zásady pro zjišťování charakteristik únosnosti a přetvoření. ÚNMZ 08/1994.

Článek se zabývá numerickou a experimentální analýzou MNC spojů dřevěných konstrukcí. Experimentální část je velmi pečlivě provedena. Numerický model dobře koreluje s experimentem. Vzhledem k tomu, jak těžké je modelovat dřevěný prvek, považuji model za velmi povedený. Ve výsledcích vidím stejně jako autoři významnou korelaci mezi hustotou použitých typů dřevěných prvků a naměřenými hodnotami únosnosti, což je očekávatelné. Doporučil bych pouze (třeba v dalším textu) více informací o ocelové části spoje; navařené obdélníkové hřebíky na ocelový plech není běžné řešení. Doporučuji k vydání a k případnému dalšímu rozšíření o výše zmíněné informace, třeba i v podobě samostatného článku.

The paper deals with the experimental and numerical analysis of MNC (Multiple Nail Connectors) connections of wooden elements. In laboratory tests, the MNC connections of wooden elements stressed in tension along and perpendicular to the grain were analyzed. The elements of the tested joints were made of both C24 structural timber and GL24h glulam, as well as glulam laminated timber (LVL Ultralam-R). The experimental results were then compared with a numerical model in SCIA Engineer and with an analytical calculation according to the applicable standards.