Ověření rovnoměrnosti betonu použitého pro stanovení vlivu délky ošetřování na kvalitu betonu

Příspěvek pojednává o problematice rovnoměrnosti betonu, a to především z hlediska možností, jak tuto charakteristiku ověřovat. Pro účely měření byly vyrobeny dva kvádry 300×300×900 mm z betonu C 20/25, na nichž byla rovnoměrnost ověřena nedestruktivně i destruktivně. Jedná se sice o dílčí část rozsáhlejšího experimentu, předkládané výsledky a závěry z nich vyvozené lze ovšem pokládat za obecně platné. Pomocí ultrazvukové metody byla rovnoměrnost betonu nedestruktivně ověřena rovněž přímo na konstrukci, konkrétně na monolitických sloupech garáží.

1. Úvod

Tento příspěvek popisuje dílčí část většího experimentu, který se zabývá vlivem délky ošetřování obyčejného konstrukčního betonu C 20/25 v nepříznivých klimatických podmínkách na jeho výsledné materiálové charakteristiky (pevnost v tlaku, modul pružnosti). Zabývá se zejména stanovením rovnoměrnosti betonu, což je vlastnost velmi důležitá a současně dosti opomíjená.

V rámci celého experimentu bylo naplánováno vyrobit poměrně velké množství zkušebních těles. Pro zajištění co největší rovnoměrnosti betonu byly všechny zkušební vzorky vyrobeny z jediné dávky přivezené autodomíchávačem.

Smyslem části experimentu, kterou popisuje tento článek, bylo právě ověření rovnoměrnosti betonu, kdy při hutnění hrozí segregace kameniva zejména u vyšších zkušebních těles (normové válce). Aby byl souhrn výsledků úplnější a závěry komplexnější, byly zkoušky rozšířeny o ověření rovnoměrnosti betonu přímo v konstrukci in situ. Pomocí ultrazvukové metody byl proměřen monolitický sloup železobetonového skeletu garáží.

2. Všeobecné údaje

Po vysypání požadovaného množství betonu 0,5 m3 z autodomíchávače do předem připravených nádob přímo u laboratoře Ústavu stavebního zkušebnictví Fakulty stavební VUT v Brně (Obrázek 1) proběhla výroba zkušebních těles v co možná nejkratším čase.

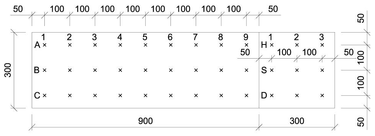

Pro určení rovnoměrnosti použitého betonu pevnostní třídy C 20/25 byly zhotoveny dva kvádry o jmenovitých rozměrech 300×300×900 mm (Obrázek 3). Kvádr č. 1 byl vybetonován z promíchaného betonu, ze kterého byly vyrobeny všechny předešlé zkušební vzorky. Kvádr č. 2 byl vyroben z betonu, který byl z autodomíchávače vysypán jako první (Obrázek 2). V této části betonu (jednalo se přibližně o 80 litrů) převažovala složka hrubého kameniva, a proto byla ponechána v samostatné nádobě a nebyla smíšena se zbylým množstvím.

Při vyprazdňování autodomíchávače se jedná o standardní fakt, který by mohl hrát roli pouze při betonáži velmi subtilních prvků a pouze v případě nedostatečného zhutnění a vzniku kaveren. Přesto se autoři rozhodli porovnat kvalitu betonu obou kvádrů – tedy kvalitu betonu vysypaného na začátku a během vyprazdňování autodomíchávače.

Po betonáži byly kvádry přikryty PE fólií a ponechány v laboratoři (Obrázek 4). Po 7 dnech byla fólie sejmuta a beton kvádrů zbylých 21 dní zrál v normálních laboratorních podmínkách.

3. Metodika zkoušek

Po 28 dnech zrání betonu byly kvádry odformovány a podrobeny zkoušení. Na obou kvádrech byl ze všech čtyř stran nakreslen rastr 100×100 mm (viz Obrázek 5) a v jeho bodech byla pomocí přístroje TICO měřena doba průchodu ultrazvukového vlnění – na délku (Obrázek 6) i na šířku kvádru. Ze zjištěné doby průchodu ultrazvukových impulsů byla následně vypočtena rychlost šíření UZ vlnění vL [m/s], která sloužila jako podklad pro vyhodnocení rovnoměrnosti betonu.

Poté byly z kvádrů odebrány jádrové vývrty o jmenovitém průměru 100 mm, na kterých byla zjištěna dynamická i statická hodnota modulu pružnosti betonu, o čemž pojednává článek [1], a pevnost v tlaku betonu. Veškeré zkoušky byly prováděny dle příslušných norem [2], [3], [4], [5].

4. Souhrn a diskuze dosažených výsledků

Zjištěné rychlosti ultrazvukového vlnění jsou pro oba kvádry v obou směrem měření vyčísleny v Tabulce 1 až Tabulce 4. Z vypočtených rychlostí UZ impulsů v bodech rastru byla vyčíslena průměrná hodnota mx, směrodatná odchylka sx a variační koeficient Vx, který je rozhodující pro stanovení rovnoměrnosti betonu [5].

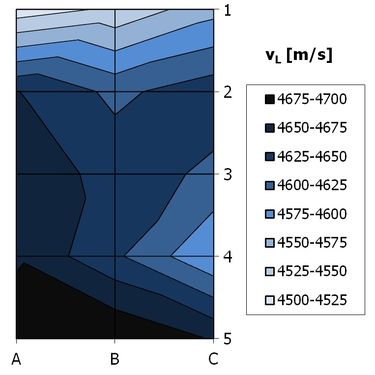

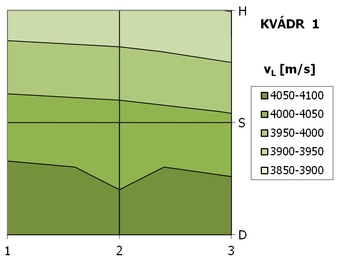

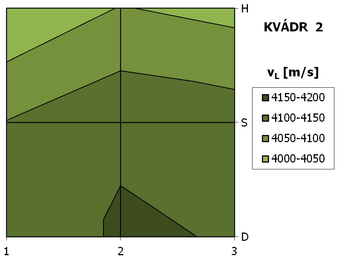

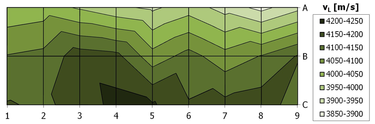

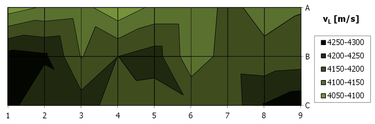

Rozložení betonu s rozdílnou rychlostí šíření UZ vlnění v obou kvádrech je vykresleno v plošných grafech na Obrázku 7 až Obrázku 10.

Obrázek 7: Rychlost šíření ultrazvukového vlnění kvádrem 1 v podélném směru

Obrázek 8: Rychlost šíření ultrazvukového vlnění kvádrem 2 v podélném směru

| vL [m/s] | 1 | 2 | 3 | ||

|---|---|---|---|---|---|

| H | 3921 | 3916 | 3899 | mx = | 4006 |

| S | 4027 | 4021 | 4009 | sx = | 76,7 |

| D | 4094 | 4070 | 4094 | Vx = | 1,92 |

| vL [m/s] | 1 | 2 | 3 | ||

|---|---|---|---|---|---|

| H | 4004 | 4052 | 4034 | mx = | 4096 |

| S | 4102 | 4139 | 4127 | sx = | 54,2 |

| D | 4102 | 4159 | 4146 | Vx = | 1,32 |

| vL [m/s] | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

|---|---|---|---|---|---|---|---|---|---|

| A | 4014 | 4025 | 3993 | 3961 | 3940 | 3977 | 3930 | 3883 | 3935 |

| B | 4102 | 4114 | 4177 | 4166 | 4069 | 4119 | 4069 | 4102 | 4154 |

| C | 4154 | 4142 | 4166 | 4219 | 4207 | 4154 | 4166 | 4177 | 4125 |

| mx = | 4083 | sx = | 96,9 | Vx = | 2,37 | ||||

| vL [m/s] | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

|---|---|---|---|---|---|---|---|---|---|

| A | 4073 | 4107 | 4118 | 4062 | 4113 | 4113 | 4164 | 4130 | 4147 |

| B | 4272 | 4260 | 4147 | 4200 | 4223 | 4118 | 4170 | 4164 | 4170 |

| C | 4272 | 4200 | 4223 | 4176 | 4170 | 4194 | 4164 | 4254 | 4284 |

| mx = | 4174 | sx = | 60,8 | Vx = | 1,46 | ||||

Nižší hodnoty rychlosti v podélném směru lze vysvětlit větší vzdáleností sond než je tomu ve směru příčném. Projevuje se zde např. vliv rozměrnosti prostředí či vliv zpomalování vlnění na mikroporuchách ve struktuře betonu. Rozdíl 1,9 % (u obou kvádrů) mezi rychlostí v příčném a podélném směru je s ohledem na přesnost měření zanedbatelný.

Na základě zjištěné hodnoty variačního koeficientu lze dle [5] konstatovat, že beton obou kvádrů je rovnoměrný (Vx ≤ 4 %). Vyšších rychlostí UZ vlnění dosahoval kvádr č. 2, který byl vyroben z „hustšího“ betonu s větší mírou zastoupení hrubého kameniva. Právě tato skutečnost zřejmě vysvětluje lepší výsledky zkoušek ultrazvukem. Zároveň je možné tímto vysvětlit i větší rovnoměrnost betonu kvádru 2 po výšce – hrubého kameniva v kvádru č. 1 bylo méně, a proto při hutnění ponorným vibrátorem snáze kleslo směrem ke dnu formy.

Výsledné pevnosti v tlaku betonu jádrových vývrtů (a poloha vývrtů v kvádru) jsou zachyceny na Obrázku 11.

| kvádr 1 | kvádr 2 | kvádr 1+2 | |||

|---|---|---|---|---|---|

| mx = | 24,0 | mx = | 22,6 | mx = | 23,6 |

| sx = | 1,47 | sx = | 1,27 | sx = | 1,47 |

| Vx = | 6,1 | Vx = | 5,6 | Vx = | 6,2 |

I zde není patrný velký rozptyl výsledků a není příliš velký rozdíl v tom, zda se vývrt nacházel v horní či dolní polovině kvádru. Výsledné průměrné hodnoty včetně variačního koeficientu jsou uvedeny v Tabulce 5. Beton s větším podílem hrubého kameniva vykazuje nižší hodnotu pevnosti v tlaku. Tento fakt bude opět způsoben právě vyšší mírou zastoupení hrubého kameniva na úkor ostatních složek.

Na základě zjištěné hodnoty variačního koeficientu pevnosti v tlaku lze dle [5] opět konstatovat, že beton obou kvádrů je rovnoměrný (Vx ≤ 12 %).

5. Příklad ověření rovnoměrnosti betonu na konstrukci

Jako příklad ověření rovnoměrnosti betonu ultrazvukovou metodou in situ posloužilo měření na sloupu železobetonového skeletu (Obrázek 12). Na monolitický sloup výšky 2,2 m, délky 0,7 m a šířky 0,3 m byl nakreslen rastr (Obrázek 13) – měření probíhalo v pěti výškových úrovních (označení 1 až 5) po třech bodech (označení A až C). Na základě zjištěné doby průchodu UZ impulsů byla v jednotlivých bodech rastru určena doba průchodu ultrazvukového vlnění betonem. Zjištěné rychlosti UZ vlnění jsou vyčísleny v Tabulce 6.

Obrázek 13: Rastr měření rychlosti UZ vlnění na monolitickém sloupu výšky 2,2 m (červeně jsou nakresleny body základního rastru, zeleně body doplňujícího měření)

| vL [m/s] | A | B | C | ||

|---|---|---|---|---|---|

| 1 | 4510 | 4530 | 4566 | mx = | 4625 |

| 2 | 4651 | 4619 | 4640 | sx = | 56,6 |

| 3 | 4667 | 4640 | 4619 | Vx = | 1,22 |

| 4 | 4673 | 4630 | 4577 | ||

| 5 | 4684 | 4700 | 4673 |

Následně byl vyhotoven plošný graf, který přesně zobrazuje rozložení betonu s rozdílnou rychlostí šíření UZ vlnění a je předmětem Obrázku 14. Vzhledem k vysoké míře rovnoměrnosti betonu (variační koeficient souboru dat Vx je pouze 1,22) byly zvoleny úzké intervaly rychlostí – 25 m/s. Běžně se velikost intervalu pohybuje mezi 50 a 100 m/s. U takto rovnoměrného betonového prvku by však graf s širšími intervaly nebyl názorný.

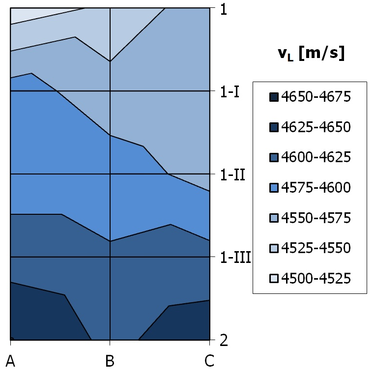

Z grafu je dobře patrný pokles rychlosti šíření ultrazvukových impulsů v horní části sloupu, což je obecně častý jev u štíhlých monolitických částí konstrukcí. Mezi první měřenou úrovní (100 mm pod stropem) a druhou měřenou úrovní (600 mm pod stropem) je největší rozdíl rychlostí UZ vlnění, který byl v plošném grafu automaticky lineárně interpolován, a proto tato část grafu nemusí přesně odpovídat skutečnému rozložení kvality betonu. Na základě tohoto zjištění bylo rozhodnuto doplnit měření o další tři úrovně (1-I až 1-III), které měly zpřesnit výsledné hodnoty v horní části sloupu. Plošný graf rozložení betonu s rozdílnou rychlostí šíření UZ vlnění mezi první a druhou úrovní se nachází na Obrázku 15 a vhodně doplňuje plošný graf celého sloupu o konkretizované rozložení kvality betonu v jeho horní části.

6. Závěr

Výsledky popsaného experimentu prokázaly, že použitý beton pevnostní třídy C 20/25 je rovnoměrný. Potvrdily to výsledky ultrazvukového měření i zjišťování pevnosti v tlaku. Rovnoměrnost betonu byla prokázána jak u obou kvádrů zvlášť, tak i při jejich společném srovnání. Více hrubého kameniva v betonu na začátku vyprazdňování autodomíchávače tedy nemá zásadní vliv na rovnoměrnost betonu.

Ultrazvukovou metodu lze s úspěchem použít při ověření rovnoměrnosti betonu stávajících konstrukcí, jak ukázal příklad měření na monolitickém železobetonovém sloupu. U vysokých monolitických prvků vyrobených z transportbetonu často dochází ke zhoršení kvality betonu v horních 20 % výšky nebo 300 mm (rozhoduje nižší hodnota), kde je vlivem hutnění obvykle méně hrubého kameniva a více vzduchu. Z výsledků zkoušek vyplynulo, že ačkoliv v horní části měřeného sloupu došlo ke snížení rychlosti šíření ultrazvukového vlnění přibližně o 160 m/s, beton je dle kritérií ČSN 73 2011 bezpečně rovnoměrný. Uvedená metoda se dá úspěšně využít u všech prvků přístupných z obou stran, zejména u sloupů, průvlaků a trámů.

Poděkování

Tento příspěvek vznikl za podpory projektu specifického vysokoškolského výzkumu FAST-J-12-1809 s názvem „Vliv zastavení hydratace betonu v různých stádiích zrání na jeho charakteristiky“.

Literatura

- [1] Pospíchal, O.; Kocáb, D.; Cikrle, P.; Daněk, P.: Stanovení modulu pružnosti jádrových vývrtů betonu použitého pro hodnocení vlivu délky ošetřování na kvalitu betonu. In Zkoušení a jakost ve stavebnictví 2012. Brno, VUT v Brně, 2012.

- [2] ČSN 73 1371 Nedestruktivní zkoušení betonu – Ultrazvuková impulzová metoda zkoušení betonu. ÚNMZ, Praha, 2011.

- [3] ČSN EN 12504-1 Zkoušení betonu v konstrukcích – Část 1: Vývrty – Odběr, vyšetření a zkoušení v tlaku. ÚNMZ, Praha, 2009.

- [4] ČSN EN 12504-4 Zkoušení betonu – Část 4: Stanovení rychlosti šíření ultrazvukového impulsu. ČNI, Praha, 2005.

- [5] ČSN 73 2011 Nedestruktivní zkoušení betonových konstrukcí. ÚNMZ, Praha, 2012.

The article deals with the questions of concrete homogeneity, above all with possibilities how to verify this characteristic. We manufactured for this experiment two concrete blocks with dimensions 300×300×900 mm from concrete C 20/25 and then we determined their homogeneity using non-destructive and destructive testing methods. It is only a small part of experimental research, but it is possible to generalize research results and conclusions. We verified the concrete homogeneity in real structure using the ultrasonic impulse method – on columns of monolithic frame of car shelter.

![Obrázek 11: Poloha vývrtů v kvádrech a jejich výsledná pevnost betonu v tlaku [MPa]](/docu/clanky/0098/009834o22.png)