Způsoby výroby betonářské výztuže a problematika jejího svařování (1. část)

Ve dvoudílném seriálu představíme současné trendy a způsoby výroby betonářské výztuže, jakostní značky a jejich grafické znázornění. Zmíníme rovněž problematiku svařování betonářské výztuže, specifika mající vliv na kvalitu svarových spojů výztuže a procesní přístup ke svařování betonářské výztuže. Důležité jsou též používané metody svařování, typy svarových spojů, jejich výhody a nevýhody a kvalifikace svářečů a svářečského dozoru pro svařování betonářské výztuže, kvalifikace postupů svařování, výrobní zkoušky a způsobilost organizace ke svařování betonářské výztuže.

Úvod

První kapitola je zaměřena na přehledné rozdělení ocelí pro použití do betonových konstrukcí, vyjmenování jejich základních standardů a popisu současných trendů ve způsobu výroby svařitelné betonářské výztuže s žebírky. Druhá kapitola se zabývá problematikou vlastního svařování betonářské výztuže, specifiky majícími vliv na kvalitu svarových spojů a řešením založeném na procesním přístupu. Dále uvádí používané metody svařování betonářské výztuže včetně typů svarových spojů s popisem jejich výhod a nevýhod.

Ve druhém díle článku najdete procesní přístup svařování betonářských výztuží, zabývá se požadavky na způsobilost svářečského personálu, kvalifikacemi postupů svařování, výrobními zkouškami svarů a požadavky na způsobilost výrobce pro získání certifikátu způsobilosti dle požadavků ČSN EN ISO 17660. Závěr obsahuje celkové shrnutí a popisuje současný stav svařování betonářských ocelí u nás.

1. Oceli pro výztuž do betonu – způsoby výroby

1.1. Skupiny ocelí pro výztuž do betonu

Oceli pro použití do betonových konstrukcí lze rozdělit do dvou hlavních skupin.

První skupinu tvoří oceli kruhového průřezu, které jsou na svém povrchu opatřeny příčnými žebírky nebo vtisky. Jsou do betonových konstrukcí ukládány volně zpravidla ve formě tyčí, svařovaných sítí nebo prostorových nosníků.

Oceli pro výztuž do betonu jsou díky požadavkům na jejich chemické složení (C = max. 0,24 %, Ceq = max. 0,52 %) vhodné ke svařování, je však nutno dodržet určité zásady.

Druhou skupinu tvoří předpínací výztuž, která je do konstrukcí ukládána v předpjatém stavu. Jedná se zpravidla o:

- dráty kruhového průřezu, hladké nebo s vtisky

- lana (pramence) vyrobená z drátů (zpravidla sedmidrátové, případně tří nebo dvoudrátové)

Vzhledem k tomu, že předpínací výztuž je vyráběna z oceli o vysokém obsahu uhlíku (okolo 0,80 %), není způsob jejího spojování prostřednictvím svařování zpravidla dovolen.

1.2. Standardy související s ocelemi pro výztuž do betonu

Pro obě výše uvedené skupiny ocelí jsou zásady pro navrhování konstrukcí pozemních a inženýrských staveb z prostého betonu, železobetonu a předpjatého betonu uvedeny v souboru norem řady EN 1992, souhrnně nazývaných jako Eurokód 2.

V návaznosti na Eurokód 2 byl v roce 2005 vydán evropský standard EN 10 080 „Ocel pro výztuž do betonu – Svařitelná betonářská ocel – Všeobecně“, jenž stanoví všeobecné požadavky a definice pro provozní charakteristiky svařitelné betonářské oceli používané pro výztuže betonových konstrukcí, tzn. ocelí první skupiny a předběžný standard prEN 10 138, část 1 „Oceli pro předpínání betonu – Část 1: Všeobecné požadavky“. Uvedený standard je dále podle typů předpínací výztuže rozpracován do dalších částí 2 až 4.

1.3. Oceli pro výztuž do betonu s žebírky

Problematika svařování betonářských ocelí se v převážné většině dotýká ocelí pro výztuž do betonu s žebírky a souvisí se současnými trendy jejich výroby. Převážná většina těchto ocelí je vyráběna jedním z následujících způsobu:

-

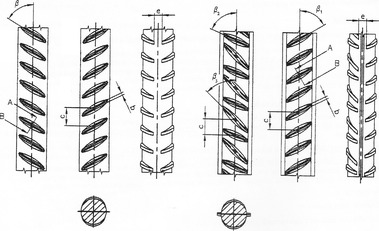

Válcováním za tepla s následným řízeným ochlazováním. Po výstupu z „hotovní“ stolice (poslední válcovací stolice, na níž dochází k vyválcování žebírek) prochází tyč speciálním chladicím zařízením (např. Thermex, Tempcore, QTB, …), které způsobuje zakalení povrchu tyče. Výsledkem je ocel s houževnatým feriticko-perlitickým jádrem a zakalenou martenzitickou povrchovou vrstvou. Ocel pro výztuž má zpravidla dvě řady příčných žebírek, je vyráběna v rozměrových řadách (průměrech) od 8 do 40 mm, je dodávána převážně v tyčích a s deklarovanou vyšší plasticitou (s duktilitou B nebo C). Grafické znázornění oceli s dvěma řadami příčných žebírek je uvedeno na obr. 1.

-

Válcováním za tepla s následným natažením za studena. Za tepla válcovaná ocel s žebírky je navinuta na svitek. Po vychladnutí je na speciálním zařízení převinuta a dodatečně natažena o cca 4–5 %. Natažení za studena vede ke zpevnění oceli s mírnou ztrátou její plastičnosti. Ocel pro výztuž má zpravidla čtyři řady příčných žebírek, je vyráběna v rozměrových řadách (průměrech) od 6 do 16 mm, je dodávána převážně ve svitcích s deklarovanou vyšší tažností (zpravidla s duktilitou B, výjimečně C). Grafické znázornění oceli se čtyřmi řadami příčných žebírek je uvedeno na obr. 2.

-

Válcováním za studena. Za tepla válcovaná hladká ocel ve svitku je za studena protažena přes průvlak, který způsobí jednak redukci průřezu a zároveň vyválcování žebírek na povrchu. Průchodem přes průvlak dochází ke zpevnění oceli při ztrátě její plastičnosti, přičemž velikost zpevnění závisí na redukci drátu při jeho průchodu průvlakem. Ocel pro výztuž má zpravidla tři řady příčných žebírek, je vyráběna v rozměrových řadách (průměrech) od 4 do 14 mm, je dodávána převážně ve svitcích případně rovnaná v tyčích s deklarovanou normální tažností (zpravidla s duktilitou A, případně B). Takto vyráběná ocel bývá často využívána k výrobě svařovaných sítí a prostorových nosníků (trigonů). Grafické znázornění oceli se třema řadami příčných žebírek je uvedeno na obr. 3.

2. Problematika vlastního svařování betonářské výztuže

2.1. Specifika mající vliv na kvalitu svarových spojů betonářské výztuže

Vzhledem k tomu, že výše uvedené způsoby výroby ocelí pro výztuž využívají k získání požadovaných mechanických vlastností (Re, Rm) změnu struktury (při řízeném ochlazování), nebo zpevnění (při válcování nebo natažení za studena), vede jejich svařování, spojené s lokálním vnesením tepla, k degradaci mechanických vlastností výztuže v oblasti přiléhající ke svarovému kovu – tepelně ovlivněné zóně.

Další specifika mající vliv na kvalitu svařování betonářské výztuže jsou:

- Proces svařování v mnoha případech probíhá přímo na staveništi a je potřeba se vyrovnat nejen se složitými klimatickými podmínkami (chlad, déšť, vítr, prach), ale nezřídka rovněž s komplikovanými a nepohodlnými polohami svářeče při svařování.

- Tlak investorů na dodržení mnohdy nereálných termínů realizace stavby, což mnohdy vede k nedodržování technologické kázně při svařování (nedostatečné očištění svarových ploch od rzi, okují a nečistot, nedodržení parametrů svařování, svařování s menším počtem vrstev, používání přídavných materiálů většího průměru, apod.).

- Nedostatečná kvalifikace svářečského personálu – případy, kdy svařování betonářských ocelí provádí svářeči pouze se základním kurzem.

K těmto nešvarům při svařování betonářských ocelí bohužel přispívá mnohdy stále ještě z minulosti přetrvávající názor, že se jedná o „obyčejnou ocel“, kterou může svařovat kdokoliv, kdo již alespoň jednou svařoval a za druhé, většinu svarů přece již nikdo nikdy neuvidí, protože budou v průběhu stavby zakryty betonem.

Výsledkem pak mohou být svarové spoje uvedené na následujících obrázcích 4 až 7.

Obr. 4: Přeplátovaný spoj BO (neočištění svarových ploch od rzi, zápaly, vruby, nerovnoměrná kresba)

Obr. 5: Přeplátovaný spoj BO (neočištění svarových ploch od rzi, zápaly, vruby, rozstřik svarového kovu, přerušení svaru, neúplné vyplnění svaru)

Obr. 7: Přeplátovaný spoj BO (neočištění svarových ploch od rzi, zápaly, vruby, přerušení svaru, neúplné vyplnění svaru)

2.2. Procesní přístup ke svařování betonářské výztuže

Ve snaze změnit přístup ke svařování betonářských ocelí byl v r. 2006 vydán soubor norem EN ISO 17660 „Svařování – Svařování betonářské oceli“, část 1: nosné svarové spoje a část 2: nenosné svarové spoje, který doplňuje požadavky na svařování betonářské výztuže uvedené v ČSN EN 1992-1-1 „Eurokód 2: „Navrhování betonových konstrukcí – Část 1-1: Obecná pravidla a pravidla pro pozemní stavby“. V roce 2007 byly normy řady EN 17660 vydány v české verzi (formou identického textu) a normám byl udělen status národních norem.

Normy řady ČSN EN ISO 17660 byly vydány z toho důvodu, že stále se zvyšující nároky na železobetonové konstrukce a s tím související betonářskou ocel, vyžadovaly specifickou úroveň zručnosti a pracovních znalostí svářečského personálu (svářečů a svářečského dozoru) a zavedení zvláštních postupů pro dosažení požadované kvality svarů. Normy řady ČSN EN ISO 17660 platí pro svařování spojů (část 1 – nosných, část 2 – nenosných) ze svařitelné betonářské oceli a korozivzdorné betonářské oceli, ať již při jejím svařování v dílnách nebo na montáži. Normy zahrnují svarové spoje betonářské oceli mezi sebou, ale rovněž mezi betonářskou ocelí a jinými ocelovými součástmi (spojovací prvky, kotvy, aj.). Neplatí však pro výrobu svařovaných sítí a příhradových nosníků na mnohobodových strojích pro bodové a výstupkové svařování. Pro tyto případy platí normy řady ČSN EN ISO 14554.

2.3. Používané metody svařování betonářské výztuže

Normy řady ČSN EN ISO 17660 předepisují metody svařování, které lze při svařování betonářských ocelí použít. Jedná se o metody uvedené v následující tabulce 1.

| Metody svařování | Druh svarového spoje | Rozsah průměrů |

|---|---|---|

| 135 „Obloukové svařování tavící se elektrodou v aktivním plynu; MAG svařování“ 136 „Obloukové svařování plněnou elektrodou v aktivním plynu“ 111 „Ruční obloukové svařování obalenou elektrodou“ 114 „Obloukové svařování plněnou elektrodou bez ochranného plynu“ | Spoj přesahem | 6 až 32 mm |

| Spoj s příložkami | 6 až 50 mm | |

| Tupý spoj bez podložky (nebo s přivařenou podložkou) | ≥ 16 mm (≥ 12 mm) | |

| Křížový spoj a) | 6 až 50 mm | |

| Spoj s jinou ocelovou součástí | 6 až 50 mm | |

| 21 „Bodové odporové svařování“ 23 „Výstupkové svařování“ | Křížový spoj a) | 4 až 20 mm |

| 24 „Odtavovací stykové svařování“ 25 „Stlačovací stykové svařování“ | Tupý spoj | 5 až 50 mm |

| 5 až 25 mm | ||

| 42 „Třecí svařování“ | Tupý spoj | 6 až 50 mm |

| Spoj s jinou ocelovou součástí | 6 až 50 mm | |

| 47 „Tlakové svařování s plamenovým ohřevem“ | Tupý spoj | 6 až 50 mm |

Poznámka:

| ||

Z uvedené tabulky vyplývá, že nejpoužívanějšími metodami svařování betonářských výztuží jsou:

- metoda 135 „obloukové svařování tavící se elektrodou v aktivním plynu; MAG svařování“ a metoda 136 „obloukové svařování plněnou elektrodou v aktivním plynu“ při svařování v dílnách

- metoda 111 „ruční obloukové svařování obalenou elektrodou“ a metoda 114 „obloukové svařování plněnou elektrodou bez ochranného plynu při svařování na staveništi

- ostatní metody 21, 23, 24, 25, 42 a 47 jsou uplatňovány zpravidla ve specifických případech

2.4. Běžně používané typy svarových spojů

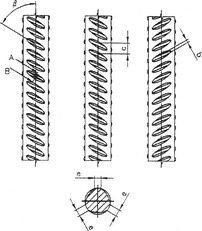

Spoj přesahem (obr. 8) patří mezi nejčastěji využívané způsoby svařování betonářských ocelí (zejména na montážích) za použití přeplátování. Svary mohou být provedeny jako jednostranné nebo oboustranné, přičemž je nutno dodržet předepsanou délku přeplátování (délku svaru) a velikost svaru.

Výhody přeplátovaných spojů přesahem jsou:

- jednoduchá příprava svarových ploch

- jednoduché provedení přeplátovaného spoje za pomocí koutového svaru

- menší tepelné zatížení v místě svaru a jeho okolí (nedochází zpravidla k vyžíhání svařované tyče v celém průřezu)

- možnost použití přídavného materiálu s minimální mezí kluzu dosahující nejméně 70 % meze kluzu betonářské oceli

Nevýhody přeplátovaných spojů přesahem jsou:

- svarový spoj je umístěn „asymetricky“ mimo podélnou osu výztuže

- v místě přeplátování nelze výztuž ohýbat, ani jinak tvarovat

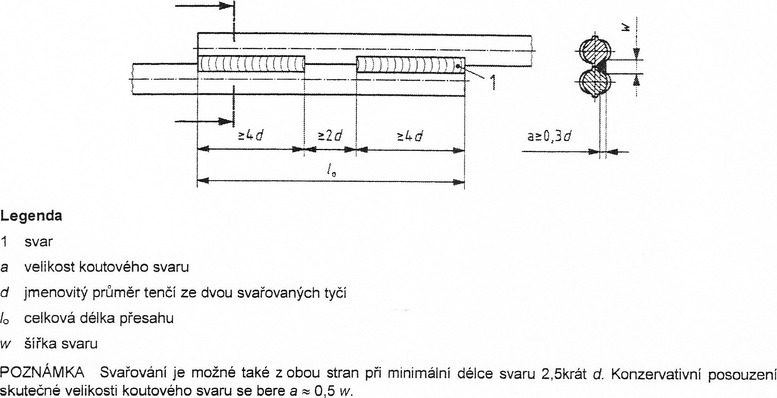

Spoj s příložkami (obr. 9) při svařování betonářských ocelí může být podobně jako spoj přesahem proveden jednostrannými nebo oboustrannými svary, přičemž je nutno dodržet předepsanou délku příložek (délku svaru) a velikost svaru. Pokud mají příložky a tyče betonářské oceli stejné mechanické vlastnosti, pak musí být celková plocha průřezu obou příložek stejná nebo větší než plocha průřezu spojovaných tyčí. Pokud příložky nemají stejné mechanické vlastnosti, pak plocha průřezu příložek musí být přizpůsobena na základě poměru jejich jednotlivých mezí kluzu.

Výhody přeplátovaných spojů s příložkami jsou stejné jako u přeplátovaných spojů přesahem s tím, že navíc je při tomto způsobu spojování umístěn svarový spoj v podélné ose výztuže.

Nevýhody přeplátovaných spojů s příložkami jsou:

- příprava a použití příložek, což zejména při svařování na montážích komplikuje proces svařování

- v místě přeplátování nelze výztuž ohýbat, ani jinak tvarovat

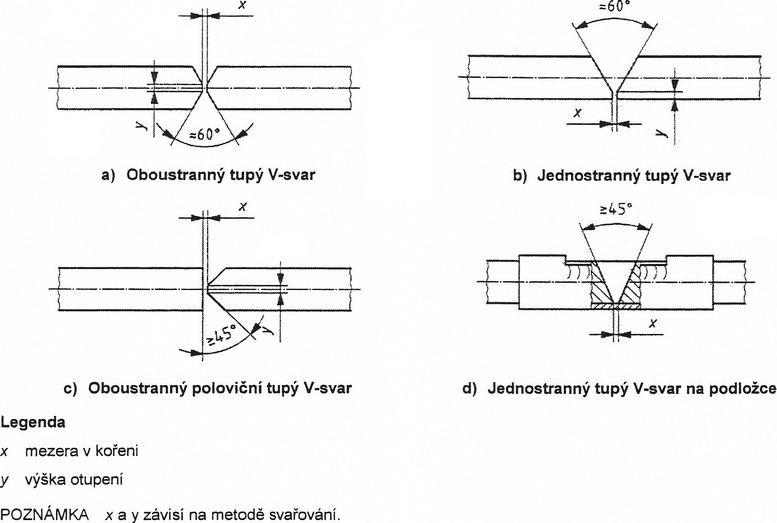

Tupý spoj je jedním z dalších způsobů svařování betonářské výztuže. Tupé spoje jsou zpravidla provedeny jako oboustranný tupý V-svar (obr. 10a), jednostranný tupý V-svar (obr. 10b), oboustranný poloviční tupý V-svar (obr. 10c) a jednostranný tupý V-svar na podložce (obr. 10d).

Výhody tupých spojů jsou:

- svarový spoj je umístěn v podélné ose výztuže

- výztuž lze při dodržení určitých podmínek ohýbat a tvarovat (průměr ohybu, úhel ohybu)

Nevýhody tupých spojů jsou:

- poměrně složitá příprava svarových ploch (řezáním, broušením, ...)

- přísné požadavky na provedení svarového spoje (počet vrstev, průměr přídavného materiálu) a dodržování parametrů svařování

- velké tepelné zatížení v místě svaru a jeho okolí (dochází zpravidla k vyžíhání svařované tyče v celém průřezu)

- nutnost použití přídavného materiálu s minimální mezí kluzu stejnou nebo větší než u svařované betonářské oceli

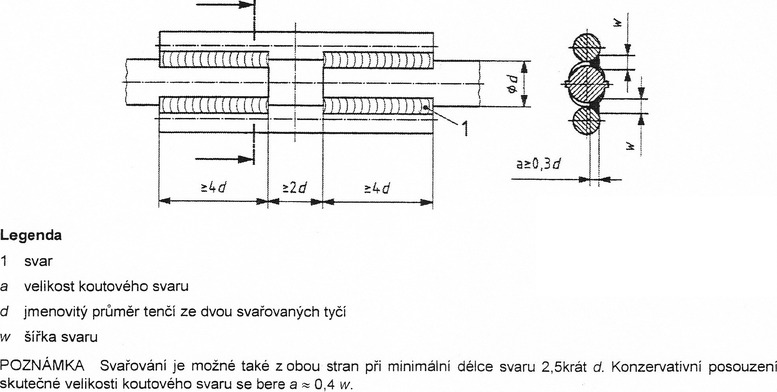

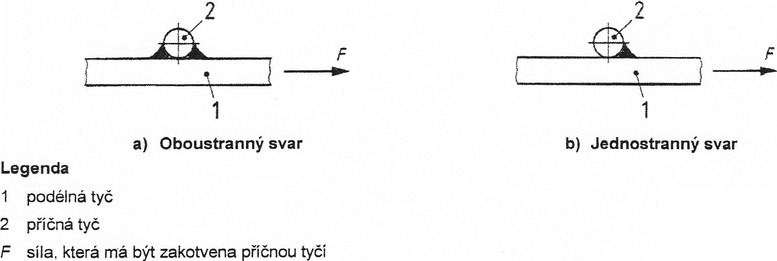

Křížový spoj je jedním ze způsobů svařování křížících se tyčí betonářské výztuže. Křížový spoj může být proveden jako oboustranný (obr. 11a), nebo jako jednostranný (obr. 11b). V případě nosných křížových spojů má být na výkresové dokumentaci stanoven tzv. smykový součinitel (Sf), který musí být ověřen zkouškami.

K zabránění vzniku trhlin ve svaru musí být splněna podmínka týkající se minimální výšky (a ≥ 0,3 dmin) a délky (l ≥ 0,5 dmin) křížového svaru.

Při svařování křížovými spoji by průměr křížících se tyčí betonářské oceli měl splňovat podmínku dmin / dmax ≥ 0,4. Další podmínkou je, že vzdálenost mezi příčnými tyčemi na jedné podélné tyči musí být nejméně třikrát jmenovitý průměr příčné tyče.

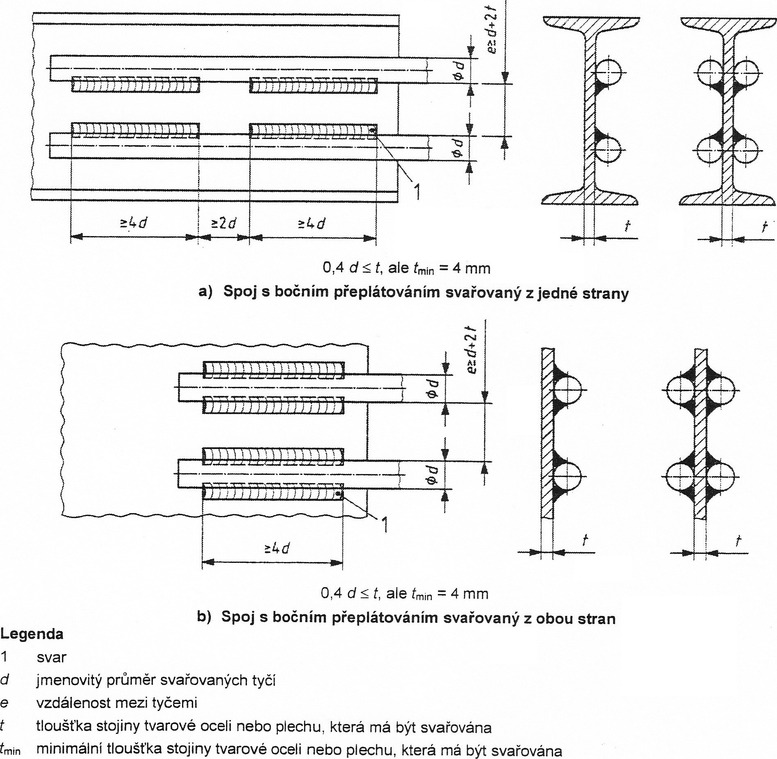

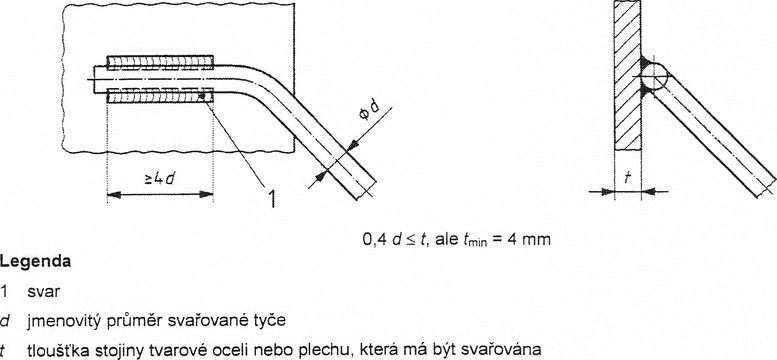

Svarové spoje betonářské oceli s jinými ocelovými součástmi. V ČSN EN ISO 17660-1 jsou uvedeny nejčastěji používané způsoby, mezi které patří:

- svarový spoj s bočním přeplátováním na přímých tyčích betonářské oceli za pomoci jednostranných nebo oboustranných svarů (obr. 12)

- svarový spoj s bočním přeplátováním na ohnuté tyči z betonářské oceli za pomoci oboustranných svarů (obr. 13)

- spoje příčné koncové desky – způsoby přivařování tyčí betonářské oceli k plechu (průchozí tyč, vsazená tyč, nasazená tyč)

Druhá část popisuje procesní přístup svařování betonářských výztuží, zabývá se požadavky na způsobilost svářečského personálu, kvalifikacemi postupů svařování, výrobními zkouškami svarů a požadavky na způsobilost výrobce pro získání certifikátu způsobilosti dle požadavků ČSN EN ISO 17660. V závěru se zabývá celkovým shrnutím a současným stavem svařování betonářských ocelí u nás. V druhé části je také doporučená literatura.

Dvoudílný článek uvádí patřičné normy a dále stručně popisuje tři způsoby výroby „betonářské výztuže“, která se používá od roku 2007, včetně grafického znázornění žebírek jednotlivých typů. Všechny tyto typy nově vyráběné výztuže mohou být poškozeny při nedodržení technologické kázně při svařování a na to se právě autor článku zaměřuje. V části 2.1 ukazuje špatné příklady svařování na 4 obrázcích. V další části pak poukazuje na normu EN ISO 17660 „Svařování – Svařování betonářské oceli“. Do jisté míry jsou z normy přebírány celé tabulky a obrázky svarových spojů. Jsou však oproti normě doplněny komentářem o jejich výhodách a nevýhodách. Závěrečná část článku se týká kvalifikace svářečského personálu, postupů svařování a výrobních zkoušek svarů. Tato část vychází opět textově z normy EN ISO 17660 a příslušné tabulky jsou doslovně přebrány. Dá se říci, že článek vhodně uvádí a zestručňuje normu a ukazuje na důležitost mít kvalifikaci a dodržovat postupy i při svařování „betonářské výztuže“. Možná by se mělo více zdůraznit, že tyto „nové typy ocelí“ jsou daleko náchylnější na tepelné změny vlivem technologie výroby, nežli byly „staré typy výztuže“ dle ČSN 41 0423 (kromě výztuží zkrucovaných za studena).

Current trends and methods of production of steel for the reinforcement, quality grades and their graphic representation. Welding problematics of steel for the reinforcement of concrete, specifics affecting the quality of welds of reinforcing steel. Process approach to welding of reinforcing steel, welding processes, types of welds, their advantages and disadvantages. Qualification of welders and welding coordinators for welding of reinforcing steel, qualification of welding procedures, production tests and acceptance crireria of the organization for welding of reinforcing steel.