Průmyslové podlahy – vlivy na kvalitu

Jedna z příčin vzniku vad a poruch v konstrukci průmyslových podlah pramení v technologii betonu. Popsány jsou požadavky na betony pro průmyslové podlahy. Následně pak vlivy vstupních surovin pro výrobu betonu, složení receptur betonů a dál dopady technologie ukládání, způsoby zhutňování a ošetřování hotové konstrukce na vznik vad či poruch.

1. Úvod

Beton je nejrozšířenější stavební materiál současnosti. Vzhledem ke značně širokému spektru uplatnění betonových podlah v různých podmínkách, ve kterých jsou po dobu svého využívání vystaveny, je používáno mnoho různých typů betonů. Před navrhováním složení betonů je proto nutné velmi pečlivě zvážit všechny tyto aspekty a již při výběru vstupních surovin postupovat podle těchto okolností. Cílem úspěšného návrhu není jen dosažení požadovaných vlastností čerstvého betonu – zpracovatelnost, odlolnost proti rozmísení, segragaci jednotlivých složek, odolnost proti pocení (tj. vystupování vody na povrch betonu), čerpatelnost atd., ale i dosažení kvalitativně vysokých fyzikálně-mechanických vlastností zatvrdlého betonu. Základním kritériem je dosažení požadované pevnosti betonu v tlaku stanovené po 28 dnech zrání. Tento požadavek je však v současnosti rozšířen i na další speciální vlastnosti, jako je pevnost v příčném tahu, tahu za ohybu, moduly pružnosti, které se stanovují buď jako statické moduly pomocí destruktivních zkoušek nebo dynamické moduly pomocí nedestruktivních metod, a v neposlední řadě i limity pro smršťování betonu do stáří cca 60 dnů.

Velmi důležitým požadavkem je trvanlivost (životnost) betonů vystavených různým typům vnějších vlivů (klimatické podmínky, chemické agresivní prostředí atd.). Pro zajištění vysoké trvanlivosti při nepříznivých klimatických vlivech jsou betony navrhovány s požadavkem na mrazuvzdornost a při kombinaci s působením chemických rozmrazovacích látek pak je požadována i odolnost povrchů betonů proti působení vody, mrazu a chemických rozmrazovacích látek. Zvláštní kapitolou jsou betonové podlahy vystavené působení chemicky agresívních prostředí (sírany, chloridy, CO2, hořečnany,dusičnany, různé kyseliny, silážní šťávy atd.). V těchto případech je návrh složení velmi komplikovaný, neboť testování trvanlivosti v chemicky agresivních prostředích je záležitost časově velmi náročná a trvá 1 až 2 roky.

Dalším často velmi důležitým požadavkem je zabránění vzniku smršťovacích trhlin v době zrání betonu. To znamená velmi účinně snížit objemové změny betonu. Vzniklé trhliny totiž mohou zcela znehodnotit betonovou podlahu – snížení mrazuvzdornosti atd.

2. Činitelé ovlivňující vlastnosti a kvalitu betonu

Základními složkami pro výrobu betonu jsou kamenivo, cement a voda. Doplňkovými složkami jsou přísady a příměsi do betonu. Vyztužený beton dále obsahuje betonářskou ocel (železobeton), nebo rozptýlenou výztuž (vlákna nebo drátky).

2.1 Vliv cementu

Cement je polydisperzní partikulární anorganická látka s hydraulickými vlastnostmi. Po smíchání s vodou postupně tuhne a tvrdne. Po zatvrdnutí na vzduchu nebo i ve vodě zachovává svoji pevnost a stálost ve vodě. Hydraulické tvrdnutí je důsledkem hydratace vápenatých silikátů a aluminátů. Technická norma EV 197-1 definuje požadavky na normalizovanou (28denní) a počáteční (2 a 7denní) pevnost v tlaku, počátek tuhnutí a objemovou stálost. Dalším vlastnostem, jako například měrnému povrchu cementu či množství vyvíjeného tepla, není v praxi již věnována patřičná pozornost.

Měrný povrch cementu souvisí s velikostí jednotlivých částic (bývají od 1 do 250 μm) a granulometrií zrn. Měrný povrch cementů bývá 320 až 400 m2kg−1. Čím má cement větší měrný povrch, tím rychleji a úplněji hydratuje, ale cementový kámen má větší smrštění a pro smáčení zrn cementu při dosažení stejné zpracovatelnosti je třeba větší množství záměsové vody. Betony vyrobené z těchto cementů jsou více náchylné pro vznik smršťovacích trhlin vlivem nadměrných objemových změn a mají rychlejší nárůst a hodnoty hydratačních tepel resp. pak teplot uvnitř konstrukce desky.

Hydratační teplo je tepelným projevem hydratace cementu, závisí na obsahu jednotlivých slínkových minerálů. V průběhu hydratace se vyvíjí teplo rozdílnou intenzitou, portlandské cementy uvolní při hydrataci teplo takto: za 8 hodin 35 až 100, za 24 hodin 130 až 280 a za 28 dní 330 až 550 kJ.kg−1. Směsné portlandské betony pak mají tyto hodnoty o 25 až 40 % nižší. Ve spojení s chemickým složením cementu je pak ovlivňován celý proces hydratace cementu. V pojmu hydratace jsou zahrnuty všechny jevy a změny chemické a fyzikální, které nastávají, přechází-li cement z nestabilní soustavy (dehydratovaná) stykem s vodou a jejím působením na soustavu stabilní (hydratovanou). Cementová kaše čerstvě připravená smícháním cementu s vodou se z počátku viditelně nemění, později (za různých dob podle druhu cementu, dávky vody a teploty prostředí) kaše počíná tuhnout. Tuhnutí provázené zahříváním postupuje různou rychlostí, až tvárnost kaše (plastičnost) zcela zanikne, čili tuhnutí se ukončí a pochod pokračuje jako tvrdnutí, projevující se růstem pevnosti. Průvodním jevem je změna objemu – smršťování nebo nabývání. Jevy tuhnutí a tvrdnutí jsou důsledkem fyzikálních změn povahy elektrostatické za vzniku a prorůstání krystalů, působení sil Van-der-Waalsových a kapilárního působení vody a následných chemických změn, které se označují jako proces hydratace. Tuhnutí je fyzikální jev vyplývající z růstu krystalů hydratujícího cementu a z kapilárního působení vody (sil Van-der-Waalsových). Oba účinky jsou důsledkem chemických změn. Rychlost tuhnutí je závislá na rychlosti, s jakou tyto změny na počátku nastávají. Jehlicovité krystalky se prodlužují a spojují se tím vydatněji a rychleji, čím méně je vody, která je odděluje, tedy je-li cement připraven s nižším vodním součinitelem. Kapilární síly se uplatní, teprve když se pokročilou hydratací a vypařováním volná voda zmenší tak, že se v mezerách, které vyplňuje, oddělí zakřivenými hladinami od prostoru, na jehož vyplnění nestačí. Proto se tato složka pevnosti uplatní dříve při menším množství vody. Tyto jevy pak výrazně ovlivňují objemové změny betonu.

Hydratace cementu je vždy provázena objemovými změnami, nabýváním nebo smršťováním, podle toho, tvrdne-li cement pod vodou, ve vlhku nebo na suchu. Mění-li se vlhkost prostředí při tvrdnutí, změní se i objem, takže při střídavém uložení vlhkém a suchém nastává střídavě nabývání (bobtnání) a smršťování (sesychání) čili dilatace, která nezaniká, i když je tvrdnutí ukončeno. To ukazuje, že nejde jen o možné přímé důsledky chemické stránky hydratace, ale skutečně také o fyzikální úkazy, závislé na konečném složení.

Protože samovolná (spontánní) přetvořování tvrdnoucích cementů, krátce hydratační dilatace, jsou v betonových konstrukcích zdrojem nežádoucích přetvoření a napětí, zvláště škodlivých napětí v tahu, je třeba znát jejich velikost a vývoj, možné proměny i příčiny, aby mohly být podle možnosti také ovládány a aby konstrukce byly uspořádány způsobem, při němž jsou následky vznikající dilatacemi vyloučeny nebo aspoň pokud možno zmírněny. Úkaz nabývání objemu zdánlivě odporuje zjištění, že čistý objem hydratovaného tmele se zmenšuje, avšak je způsoben růstem jehlicovitých krystalů a poutáním (absorpcí) vody na povrchu pevné fáze.

2.2 Vliv času a teploty při tuhnutí a tvrdnutí

Rychlost a množství tepla se řídí intenzitou chemické hydratace, typem a množstvím hydratujícího cementu, vodním součinitelem, přísadami, příměsemi, teplotou zrání a i tím, jak se reakční teplo předává do okolí. Počáteční oteplení je malé a udržuje se na stejné výši, později rychle a pravidelně vzrůstá, po uplynutí delší doby rychlost oteplování poleví, teplota dostoupí maxima, načež nastane zvrat: přírůstky vybaveného tepla nestačí krýt ztráty, a proto nastává ochlazování postupně až na teplotu původní (na teplotu prostředí). V popsané proměně je zřejmé období přípravy hydratace (rozpuštění), vlastní reakce a krystalizace z přesycených roztoků, poklesy po utvoření hydratovaných a nepropustných obalů na povrchu cementových částic a nakonec hydratace vyznívající prakticky do úplného ukončení. Protože zrychlením tuhnutí se rychleji vybavuje hydratační teplo, nastává i větší zahřívání nebo i rychlé vypařování vody, takže hydratace nakonec může trpět nedostatkem vody.

Po ztuhnutí tvrdne cement velmi dlouho a jeho pevnost roste, pokud probíhá hydratace. Zpravidla není hydratace ukončena ani po letech, protože ji předčasně přeruší jen nedostatek vody, či teploty pod 0 °C, takže část cementu zůstane nevyužita. Prokazuje to skutečnost, že ztvrdlý cement může znovu hydratovat a možný jev srůstání mikrotrhlin je důsledkem pokračující hydratace ve vlhkém prostředí, kdy se na lomových plochách tvoří proti sobě jehlicovité krystalky, které navzájem prorůstají.

2.3 Kamenivo

Kamenivo zaujímá ve struktuře hutného betonu 75 až 80 % objemu a jeho hlavní funkcí je vytvoření pevné kostry v betonu s minimální mezerovitostí. Proto obsahuje různě veliká zrna, která jsou smíchána ve vhodném poměru tak, aby výsledná směs měla minimální mezerovitost. Kameniva pro výrobu betonu lze dělit na přírodní nebo umělá. V betonářské praxi se v drtivé míře pro výrobu hutných betonů používají přírodní kameniva, která se vzhledem ke svému původu dělí na drcená a těžená, prakticky se používá max. zrno do 22 mm. Těžené kamenivo vzniklo přirozeným rozpadem hornin, zrna mají většinou tvar blízký kouli a jsou hladká a zaoblená. Drcené kamenivo má tvar většinou protáhlejší, ostrohranný, povrch je drsnější s větší adhezí cementového tmele, a tudíž se hodí pro výrobu betonu o vyšších pevnostech, resp. při zachování konst. pevností je možná nižší dávka cementu.

Z hlediska trvanlivosti betonu a technologie zpracování čerstvého betonu je důležité, aby kamenivo neobsahovalo látky, které způsobují ve styku s cementovým tmelem nežádoucí objemové změny, vedoucí k vnitřnímu napětí, a tím porušování struktury betonu, což může způsobit pokles pevnosti betonu. Rovněž nepřípustný je obsah látek, které nepříznivě ovlivňují tuhnutí a tvrdnutí cementového tmele nebo snižují soudržnost betonu s ocelí, a organické příměsi, např. zbytky dřeva či uhlí. Pro trvanlivost betonu je důležité, aby kamenivo nemělo součásti slučující se s cementem v látky nestálé, netvrdnoucí, rozpínavé, nebo snižující přilnavost cementového tmele. Škodlivé příměsi jsou např. jíly, břidlice, slídy, živce, uhlí (zejména hnědé), kyzy (pyrity FeS2). Stejně se nemá používat ani hrubého kameniva znečištěného fillery, které obalují zrna a lpí na nich, protože se zásadně snižuje soudržnost cementového kamene a zrn kameniva.

Z praxe jsou známy i případy, kdy došlo k znečištění kameniva během jeho transportu, kdy nákladní automobily převážely na zpáteční cestě hnědé uhlí. Zbytky uhlí byly smíchány s kamenivem a poté zamíchány do betonu. Po uložení betonu došlo v průběhu tuhnutí a tvrdnutí betonu k nabobtnání zrn uhlí a k lokálnímu odstřelování zažehlené horní vrstvičky v místě zrn uhlí. Pro betonáže venkovních ploch vystavených působení vnějších klimatických podmínek je nutná mrazuvzdornost hrubého kameniva a vyloučení alkalicko-křemičité reakce. Opět uvádíme příklad z praxe, kdy pro betonáž desky zimního stadionu bylo použito drobné kamenivo s vysokým obsahem živců a slídy a velmi záhy došlo opět k lokálním poruchám v místě těchto zrn. V zimním období je nutné, aby kamenivo neobsahovalo zbytky ledu či zmrzlé hroudy hlavně drobného kameniva. Opět příklad vzniklých poruch, kdy betonáž probíhala za teplot okolo −15 °C, při výrobě betonu bylo použito kamenivo se zbytky ledu a zmrazky. I když byla používána teplá záměsová voda, nedošlo během míchání a dopravy k dokonalému rozpuštění ledu. Beton byl ukládán do podlahy temperované uzavřené haly, vnitřní teplota byla okolo +15 °C. V době tuhnutí betonu došlo k rozpouštění ledu a zmrazků kameniva a lokálnímu nadbytku vody v místě tání. Vlivem relativně vysoké okolní teploty a nízké teploty uloženého betonu (velký teplotní gradient) docházelo k lokálnímu odchodu vznikajících vodních par, a tím k odtržení horní vrstvičky zažehleného vsypu, který vytvářel vůči vodním parám málo propustnou membránu. Takto vznikly tisíce malých puchýřů o průměru 10 až 50 mm, které zcela znehodnotily finální úpravu podlahy s křemičitým vsypem.

Podle doporučených pásem zrnitosti lze zjistit i doporučený obsah jemných částic pod 0,25 mm v závislosti na velikosti maximálního zrna D. Obsah těchto jemných částic je však ovlivňován i dávkou cementu v betonové směsi. Proto je správné určovat množství jemných částic pod 0,25 mm v kamenivu nejen podle maximálního zrna, ale také s ohledem na dávku cementu v betonové směsi. Přítomnost jemnozrnných podílů do 0,25 mm (moučky) je zčásti příznivá, zčásti nepříznivá, přičemž rozhoduje velikost částic, jejich složení (případná chemická aktivnost) a poměrné množství. Příznivé účinky moučky jsou zlepšení pevnosti a vodotěsnosti zvětšením hutnosti, zlepšení zpracovatelnosti. Větší obsah jemných podílů je nutné používat u betonů s požadavky na lepší čerpatelnost, vyšší vodotěsnost a hlavně u betonů samozhutnitelných.

Kamenivo pro výrobu hutných betonů musí mít dostatečně čistý povrch, vhodný tvar zrna, dostatečnou pevnost v tlaku (min. 100 MPa) a vhodnou granulometrii, tj. velikost zrn. Podle velikosti zrn je kamenivo děleno na tzv. frakce, které jsou dány rozmezím minimálního a maximálního zrna. V praxi jsou pro betonáž podlah používány následující frakce:

- 0 až 4 mm – kamenivo drobné, nejčastěji se používá těžené kamenivo z vody nebo kopané prané

- 4 až 8 mm – kamenivo hrubé, těžené i drcené

- 8 až 16 mm (8 až 11 mm) – kamenivo hrubé, těžené i drcené

- 16 až 22 mm (11 až 22 mm) – kamenivo hrubé, těžené i drcené

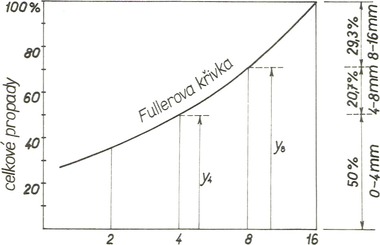

Zrnitost je poměrná (procentová) váhavá skladba zrn jednotlivých velikostí ve směsi kameniva. Buď jsou zastoupena všechna zrna od nejmenších d po největší D, pak je zrnitost plynulá, nebo jsou zastoupena zrna jemná a hrubá, chybí složka střední, čili zrnitost je přetržitá.

Výsledek se zobrazí čarou zrnitosti; na ose úseček jsou velikosti otvorů, pořadnice jsou celkové propady nebo celkové zbytky. Výhodné je zobrazení, kdy velikosti otvorů jsou vyneseny v logaritmickém měřítku a celkové propady v měřítku lineárním. Průběh čar zrnitosti se srovnává s čarou doporučenou, která zobrazuje zrnitost podle výsledků zkoušek nejlépe vyhovujících.

Pro beton je zrnitost směsí kameniva důležitá proto, že na ní záleží množství vody potřebné k dosažení určité zpracovatelnosti, a tím i dávka cementu. Takto ovlivňuje zrnitost nepřímo i pevnosti vodotěsnosti, trvanlivost betonu, objemové změny, deformační charakteristiky.

Doporučované plynulé křivky zrnitosti určují jednoznačně množství drobného a hrubého kameniva. Toto není vždy nejvhodnější řešení, neboť množství drobného kameniva se má přizpůsobovat okolnostem dopravy, způsobu a prostředkům zhutňování, drsnosti povrchů hrubého kameniva, největší velikosti zrn, tvarovému indexu, stěnovému vlivu bednění a výztuže, konzistenci atd. Proto se stává, že směsi kameniva vybrané podle doporučených křivek zrnitosti nejdou snadno zpracovat nebo jsou málo soudržné a rozměšují se.

Směsi kameniva s přetržitou křivkou zrnitostí, v níž některé frakce chybí, poskytují betony hutnější a pevnější, jsou-li vynechána zrna střední velikosti. Jejich vlastní hutnost bývá 0,8 i 0,9, kdežto směsi plynulé mívají hutnost pouze 0,65 až 0,70. Z toho vyplývá, že pro dosažení stejné pevnosti je potřeba nižší dávky cementu. Toto může mimo jiné i pozitivně ovlivňovat hodnoty smršťování betonových podlah. Vadou přetržité křivky zrnitosti je horší zpracovatelnost a vyžaduje užití účinnějších zhutňovacích prostředků. Jsou velmi citlivé na změny vodního součinitele, i malé rozdíly v dávce vody mohou změnit zpracovatelnost (beton se rozměšuje).

Přerušovaná zrnitost představuje také zrnitost, ve které chybí některé mezilehlé frakce, takže křivka zrnitosti nestoupá plynule, ale má přerušovaný průběh.

Podle Zeissla jsou betonové směsi s přerušovanou zrnitostí dobře zpracovatelné i v tom případě, když podle křivky zrnitosti leží v oblasti špatné zrnitosti. Vyvozuje se, že střední zrna působí škodlivě na zrnitost proto, že roztlačují od sebe hrubá zrna. Pravděpodobnost, že se zrna střední velikosti uloží do mezer mezi hrubá zrna, je mnohem menší než pravděpodobnost, že se střední zrna uloží jinak, protože mezi čtyřmi zrny hrubými je jen jedna ideální poloha středního zrna, ale mnoho poloh nevhodných, tj. takových, kdy střední zrno roztlačí hrubá zrna.

Další nevýhoda spojité zrnitosti je v tom, že když se betonová směs za dopravy rozmísí, je velmi těžko mezi oddělená štěrková zrna vtlačit střední zrna, ale mnohem lépe se vtlačí mezi ně zrna jemnější. Proto při spojité zrnitosti vznikají štěrková hnízda a vedle nich části přepískovaného betonu. Z tohoto důvodu bývá betonová směs přerušované zrnitosti rovnoměrnější, protože obsahuje zrna, která při zpracování nebrání v pohybu a přemísťování.

Když posuzujeme zrnitost podle Weymouthovy teorie, vychází pro přerušovanou zrnitost větší možná hustota hrubých zrn než při plynulé zrnitosti.

Je třeba nezapomenout, že betonové směsi s přerušovanou křivkou zrnitosti jsou citlivé na přesné dávkování vody a písku. Při výkyvech v dávkování nastává lehce rozmísení.

Při plynulé zrnitosti kamenných součástí se zrna s o něco menším průměrem než Dmax vtlačí mezi ně. Obdobně i zrna sestupných průměrů se vtlačí mezi zrna větších průměrů, takže nastává další roztláčení zrn o průměru Dmax. Když však vytvoříme celou strukturu zrn Dmax a jen do mezer mezi těmito zrny dáme výplňová zrna o průměru menším (pro obalující vrstvu cementové kaše) než je průměr do mezery mezi zrny vepsané koule, potom roztláčení nenastává, ale maximálně se mohou zrna uspořádat do nejhustší skladby.

2.4 Přísady do betonu

Přísady jsou chemické sloučeniny, které se přidávají během míchání do betonu v množství do 3 % z hmotnosti cementu za účelem modifikace vlastností čerstvého nebo ztvrdlého betonu. Přísady se rozdělují podle vlastností, které charakterizují jejich hlavní funkci. Moderní technologie betonu se orientuje na využívání přísad a často se hovoří o „chemizaci technologie betonu“. Požadované vlastnosti přísad do betonu jsou deklarovány v evropské normě EN 934-2 Přísady do betonu, malty a injektážní malty. Část 2. Přísady do betonu – definice, specifikace a kritéria shody. Tato norma uvádí následující typy přísad:

- plastifikační (redukující vodu),

- superplastifikační (velmi redukující vodu), vhodněji nazývané ztekucující,

- stabilizační (zadržující vodu),

- provzdušňující,

- urychlující tuhnutí cementu,

- urychlující tvrdnutí cementu,

- zpomalující tuhnutí cementu,

- hydrofobizační (odpuzující vodu).

Přísady podle fyzikálně-chemického působení na částice cementu lze rozdělit do dvou skupin:

- látky ovlivňující kinetiku hydratace cementu cestou změny rozpouštění slinkových minerálů, s kterými nevstupují do chemické reakce nebo cestou reakce se slinkovými minerály a vytváření málo disociovaných sloučenin, (uvádí se i možnost přidávání zárodků krystalizace – nukleí),

- povrchově aktivní látky, které se absorbují na povrchu zrn cementu nebo tvořících se novotvarů a jsou buď hydrofilní nebo hydrofobní.

Současná technologie transportbetonu se bez plastifikačních přísad vlastně neobejde a betony tříd vyšších jako C 16/20 se pro konzistence stupně S3 až S4 vyrábí s různými typy plastifikačních přísad.Technologie tzv. samozhutnitelných betonů (SCC) by bez velmi účinných superplastifikačních přísad vlastně vůbec neexistovala. Betony pro podlahy se rovněž pro konzistence S3 či S4 vyrábí s použitím plastifikačních přísad. Někdy se objevují obavy, že při kombinaci s různými typy vsypů či potěrů upravujících povrch podlah mohou plastifikační přísady způsobit vady na površích podlah. Jedná se zejména o lokální odlupování vsypů či vznik malých >vypouklých puchýřů. Toto se dává za vinu vznikajícím plynům z některých typů plastifikačních přísad. V drtivé míře tato obava není oprávněná. Na druhé straně je ovšem pravda, že některé typy přísad, např. ligninsulfonany nebo polykarboxyláty, mohou způsobovat napěnění betonu. Tento negativní jev vzniká např. při nadměrně dlouhém míchání, dlouhém transportu v autodomíchávači či přehutnění čerstvého betonu. V tomto případě pak můžou na povrchu zažehlovaného betonu vzniknout vady. Obavy z nekompatibility cementových vsypů a plastifikačních přísad v betonu jsou tedy při dodržení základních technologických zásad neoprávněné. Při použití plastifikačních přísad je ovšem nutné znát jejich vlastnosti a dopady na vlastnosti čerstvých i zatvrdlých betonů. Je nutné vědět, že např. lignosulfonáty retardují doby tuhnutí a tvrdnutí, a tudíž je výhodné je používat za vysokých teplot při letních betonážích, ale je velmi nevhodné je používat při nízkých teplotách (pod 10 °C), kdy výrazně prodlouží doby vhodné pro nasazení rotačních hladiček. Může nastat situace, kdy uložená plocha betonu začne tvrdnout až po cca 2 hodinách a v podstatě najednou v krátkém čase a nestačí se pak včas celá plocha zaležehlit. Plastifikátory na bázi melaminů vytváří betony náchylné k odlučování vody na povrchu (pocení betonu), silně tixotropní, takže obtížněji rozprostíratelné a zhutnitelné. Jako nejvhodnější se tudíž jeví používat přísady na bázi naftalenů, které nemají výrazné doprovodné účinky (retardace, akcelerace, provzdušnění atd.) ani při výrazném předávkování.

Pro betonáž venkovních podlah, které jsou navíc v zimě ošetřovány chemickými posypy, je vhodné použití provzdušňovacích přísad. Užití např. pro betonáž ploch v zimních stadionech se nejeví jako účelné, neboť počet zmrazovacích cyklů je během provozování velmi malý. Provzdušněné betony mají při hodnotách provzdušnění v čerstvém betonu okolo 5,5 % nižší pevnost o cca 5 MPa než shodný neprovzdušněný beton. Při návrhu složení je s tímto nutno počítat, neboť se zvyšuje nejen cena betonu, ale i negativní dopad na hodnoty smršťování (vliv na velikost dilatačních celků). Nebezpečí vzniká i při použití provzdušněných betonů v letních měsících při dlouhotrvajících transportech. Dochází k napěňování betonu s póry většími, než mají účinné mikropóry při provzdušnění, o velikosti 1 mm a více. Při ukládání betonu a zhutňování vibrační latí se na povrch vytlačí vrstva napěněného cementového tmele (cca 1 až 4 mm), která má výrazně horší vlastnosti a při aplikaci vsypu není zaručena jeho dobrá přídržnost k betonu.

2.5 Příměsi do betonu

Příměsi jsou většinou práškovité látky přidávané do čerstvého betonu za účelem zlepšení některých vlastností. Podle ČSN EN 206 - 1 se dělí se na:

- inertní příměsi (typ I)

- aktivní příměsi pucolány nebo latentně hydraulické látky (typ II)

Příměsi se přidávají v takovém množství, které neovlivní nepříznivě vlastnosti betonu, zejména jeho trvanlivost, nebo nezpůsobí korozi ocele snížením pH. Do typu I se řadí odprašky z drcení kameniv (filery) nebo mikromleté horniny (vápence). Do typu II. zařazujeme elektrárenský létavý vysokoteplotní popílek, jemně mletou vysokopecní strusku, křemičité (mikrosilika) nebo železité úlety. Užití příměsí do betonu má jednak příznivé ekonomické dopady vzhledem k ceně betonu, ale mohou i pozitivně ovlivňovat výsledné vlastnosti betonu. Některé typy příměsí mohou výrazně přispět např. ke zvýšení trvanlivosti při provozu podlah vystavených působení chemicky agresivních prostředí či působení tlakové vody. Zlepšení vodotěsnosti se dá ovlivnit vybranými příměsemi při zajištění hodnot objemových změn v rozumné míře. Toto je možné úspěšně využít při betonáži podlahových desek tzv. bílých van. Nemalý je i vliv na čerpatelnost betonů či reologické vlastnosti samozhutnitelných betonů, které bez přispění jemnozrnných příměsí nelze vyrábět. Je nutné ovšem omezit vliv některých typů příměsí, jako je např. elektrárenský popílek nebo mikromletý vápec, při provádění průmyslových podlah s následnou aplikací vsypů. Tyto příměsi mají výrazně nižší měrnou hmotnost a mají tendenci vyplavat při leštění povrchů na povrch. Po následné aplikaci vsypů a opětovném zaleštění pak často dochází ke vzniku četných sítí mikrotrhlinek, tzv. „fajáns“, a následné delaminaci vrstvy vsypu od betonu desky.

3. Vliv času a teploty na vlastnosti betonů

Optimální počáteční teploty při uložení betonu jsou mezi +10 až +30 °C. Při počáteční teplotě vyšší než +30 °C přestává příznivé působení vyšší teploty. Počátek hydratace je sice rychlejší, dosažené počáteční pevnosti jsou vyšší, ale po 28 dnech se projeví rozdíl, tj. pevnosti jsou nižší než za stejnou dobu při teplotě +15 °C. Vyšší teplota škodí zejména cementům s větším obsahem C3A. Velmi nebezpečné jsou pak teploty uvnitř betonových desek vyšší než +50 °C, kdy vzniká množství smršťovacích trhlin či miskovité deformace desek v místě spár.

Teploty nízké, ale ještě nad bodem mrazu, +1 až +5 °C, hydrataci cementu velmi prodlužují, takže pevnost roste velmi pomalu. Pro stavební praxi je důležité, že těsně nad bodem mrazu počíná tuhnutí za dobu třikrát až devětkrát delší než při +20 °C a končí teprve za dobu 3 až 6krát delší než při teplotě normální. Nedokončené tuhnutí se mrazem prakticky zastavuje, ale po dosažení teplot nad 5 °C pokračuje. Nenapravitelné je však zmrznutí v době počínajícího tuhnutí, po zvýšení teplot se beton mrazem nakypřený rozpadává.

Počátek tuhnutí se při teplotách nad 30 °C výrazně zkracuje až na polovinu času platného při teplotě 20 °C, takže musíme přihlížet k zrychlení tuhnutí v letních měsících, ale i při používání horkých cementů portlandského typu. Teploty dodávaných cementů mohou dosahovat v letních měsících až 90 °C. Toto může způsobit nejen zvýšení rychlosti hydratace, ale vznikají další doprovodné jevy jako vznik hrudek cementu, které se nerozmíchají a mohou způsobit problémy na leštěných površích podlah a razantní vznik smršťovacích trhlin.

3.1 Zimní betonáže

Z hlediska klimatu rozlišujeme počasí se silnými mrazy (< −10 °C) a dlouhým mrazivým obdobím a počasí s krátce trvajícími mrazy (0 °C až −10 °C). V prvním případě je nutno vedle aktivní ochrany provádět ještě intenzivní pasivní ochranu betonové konstrukce. V druhém případě postačují aktivní metody ochrany a chránit beton před ztrátami hydratačního tepla.

Příčiny problémů zimního betonování:

Zpomalený vývoj pevnosti betonu. Hydratace se výrazně zpomaluje při teplotě nižší než +5 °C a při teplotách pod 0 °C se téměř zastavuje. S tím souvisí i nabývání pevnosti betonu.

Tvorba ledu ve struktuře betonu. Objem vody přechodem do tuhého skupenství se zvětšuje o 9 %. Tím se vytváří v pórové mikrostruktuře hydraulický tlak a nemá-li beton dostatečnou pevnost, dochází vlivem napětí v tahu k místnímu porušení struktury betonu. Proto je třeba beton v raném období tvrdnutí chránit, než dosáhne minimální pevnosti (zmrazovací pevnost) hodnoty 5 MPa.

Tato minimální pevnost je nedostatečná pro vícenásobné zmrazování a rozmrazování, neboť vzniklé mikrotrhlinky se opakovaným zmrazováním rozšiřují i prodlužují a po několika cyklech nastává viditelné porušení betonu. Vliv záporných teplot na kvalitu betonové konstrukce lze rozdělit na tři časová období podle vzrůstající pevnosti betonu fck:

- fck ≤ 0,1 MPa – hydratace prakticky ještě nezačala a při teplotách pod bodem mrazu hydratace ustává. Zvýší-li se později teplota nad +5 °C, hydratace nerušeně pokračuje a prakticky nedojde k porušení struktury a snížení konečných pevností. Částice cementu se vytvořeným ledem mohou posouvat a roztají-li krystalky ledu, zrna cementu se opět vrátí do těsného seskupení.

- fck = 5 MPa – působením záporných teplot a vytvořením ledu ve struktuře betonu dojde k destrukci, poruší se struktura cementového kamene, vzniknou trhlinky a betonová konstrukce je znehodnocena, nedosáhne požadovaných pevností ani v budoucnu.

- fck min 12 až 15 MPa – tvrdnoucí beton může i jedenkrát zmrznout bez výraznějšího porušení struktury nebo snížení konečných pevností. Beton v tomto stadiu nárůstu pevnosti však není odolný k více zmrazovacím cyklům.

Před betonáží je nutné velmi pečlivě odstranit sníh a led napadaný do bednění, nejlépe vysušením horkým vzduchem (méně vhodná je pára). Ocelovou výztuž rovněž očistit od ledu a zahřát ji na teplotu alespoň +5 °C. V žádném případě nebetonovat na zmrzlou a zledovatělou pracovní spáru. Nerespektováním těchto opatření se sníží soudržnost betonu s ocelí a se starým betonem a také neodstraněný sníh a led když roztaje, zvýší vodní součinitel v kontaktní vrstvě betonu, a tak sníží i soudržnost.

Velmi účinnou ochranou betonu před zmrznutím je využívání hydratačního tepla cementu. Využití hydratačního tepla je velmi účinné u masivních konstrukcí, ale na povrchu betonu dochází k ochlazování venkovním chladným vzduchem a vznikají velké teplotní diference mezi středem konstrukce a jeho povrchem. Teplotní gradienty jsou doprovázeny rozdílnou teplotní roztažností a důsledkem jsou trhlinky betonu.

Zbytky ledu nebo zmrazky kameniva způsobují při tání lokální zvýšení vody v místě původního ledu. Při uzavření povrchu podlahy (vsypy, zatočení povrchu atd.) dochází ke vzniku vysokých parciálních tlaků vodní páry v lokálních místech, které následně způsobí po cca 12 až 24 hod lokální narušení povrchů betonu, které se odlupují. Teplota betonu před jeho uložením by neměla poklesnout pod +10 °C a je vhodné použít urychlovače tvrdnutí při maximálně možném snížení vodního součinitele užitím účinné superplastifikační přísady.

3.2 Letní betonáže

Osluněním a především vystavením větru se předčasně odebírá betonu voda, která je potřebná pro hydrataci. Proto je významné zastínění a zakrytí ploch navlhčenými materiály.

Jakmile pomine nebezpečí rozplavení povrchu, je nezbytné mlžení, postřiky nejsou příliš vhodné. Použitá voda nesmí mít teplotní rozdíl oproti teplotě povrchu betonu > 10 ºC, jinak je nebezpečí vzniku povrchových trhlin Tuhnoucí povrchy je třeba chránit před působením deště. Při srážkách může dojít k rychlému ochlazení povrchu betonu, což není žádoucí, jak výše uvedeno.

Při vyšších letních teplotách dochází k rychlejšímu tuhnutí a tvrdnutí betonu a intenzívnímu odpařování vody z povrchu betonu, čímž mohou vznikat v betonu trhlinky. Doba zpracování betonu se výrazně zkracuje (viz tab. 1).

| Teplota | Konzistence F > 500 mm |

|---|---|

| 20 °C | 80 min |

| 30 °C | 70 min |

| 45 °C | 60 min |

| 60 °C | 30 min |

Při betonování se uplatňují tato opatření s cílem, aby teplota betonu nepřekročila +30 °C:

- omezit působení přímých slunečních paprsků na kamenivo, strojní zařízení,

- používat cementy s nízkým hydratačním teplem a eventuálně zpomalovací přísady,

- betonovat v noci.

4. Typy objemových změn betonů

Podstata smršťování betonu není jednoduchá, neboť vedle kapilárních jevů působí úbytek vody v krystalové mřížce, migrace vlhkosti mezi různě velikými kapilárami, podle napětí vodních par okolního prostředí. Současně působí napětí na rozhraní cementový kámen a povrch kameniva. Experimentálně bylo ověřeno, že cementový kámen zpočátku tvrdnutí stlačuje povrch kameniva silou v radiálním směru. Předpokládá se snížení hutnosti cementového kamene na povrchu kameniva. Vlivem kapilárních sil dochází ke smršťování cementového kamene a stlačování povrchu zrn kameniva. Inflexní bod této závislosti zhruba odpovídá změně pružné deformace na trvalou – plastickou. Zmenšení deformace na povrchu zrn kameniva nejen snižuje smrštění, ale také zvyšuje mechanické vlastnosti betonu. Smrštění betonu je ovlivňováno technologickými faktory:

- pórovitost cementového kamene a jeho vlastnosti,

- složení betonu,

- rozměr a tvar betonové konstrukce a její vyztužení,

- vnější podmínky (teplota a vlhkost) a čas.

Smrštění cementového kamene je vyvoláno fyzikálně-chemickými pochody a rozdělujeme je na:

Vlhkostní smršťování, které je způsobené migrací vlhkostí v kapilárách. Migrace vlhkosti souvisí s kapilární pórovitostí a relativní vlhkostí vnějšího prostředí. Odpařování vody z kapilár probíhá do doby vytvoření rovnováhy mezi vlhkostí vzduchu a vlhkostí cementového kamene. Významně ovlivňují smrštění jemné kapiláry s velikostí 0,36 až 0,5 nm.

Zvlhčování a vysušování pórovité struktury cementového kamene je příčinou reversibilního smršťování, které představuje asi 2/3 celkového smrštění cementového kamene způsobené migrací vlhkosti. Vlhkostní smrštění může být až 1 mm.m−1.

Hydratační smršťování je vyvoláno hydratací slínkových minerálů, které je doprovázeno objemovými změnami. Dochází ke zmenšování objemu systému (cement + voda) při současném zvětšování objemu tuhé fáze (z 1 cm3 cementu se vytvoří 2,2 cm3 gelu). Hydratace probíhá postupně a hydratační smrštění je časově závislé na stupni hydratace. Toto smrštění je větší u cementů s vyšším měrným povrchem. Hydratační smrštění za 40 až 50 dnů bývá až 0,3 mm.m−1.

Karbonatační smršťování vzniká v důsledku karbonatace cementového kamene v dlouhodobé časové závislosti, kdy CaO + CO2 => CaCO3. Vyskytuje se na povrchu betonu při styku se vzduchem obsahujícím CO2 (běžně 0,03 % obj.). Časovým měřítkem jsou roky a nabývá hodnot 0,7 až 1,0 mm.m−1.

Vlhkostní smršťování vznikající v době od uložení do doby cca 90 dní výrazně ovlivňují spolehlivost betonových konstrukcí, neboť vzniká množství vad, které mají původ již v projektové činnosti.

První poruchy vznikají již v čerstvém stavu ihned po uložení a zhutnění betonu v tuhnoucím čerstvém betonu, tedy v amorfní hmotě, která se ještě neřídí zákony pevných látek. Poruchy vznikající v tomto případě se týkají povrchů betonu a příčinou je plastické smršťování a plastické sedání, která mají původ ve složení betonů, ve způsobu zhutňování a hlavně v ošetřování. Na povrchu betonových konstrukcí mohou vznikat trhliny jak od plastického smršťování, tak plastického sedání. Probíhají současně, účinky se projevují při rozdílných tloušťkách průřezů nebo v místě nad uloženou výztuží. Poruchy od obou jevů vznikají v době od cca 30 min do cca 8 hod po zhutnění betonu. Trhliny jsou na povrchu velmi úzké, ale po odbroušení povrchu dosahují šířky až 3 mm, mají nepravidelný tvar a jejich hloubka může být až 80 mm.

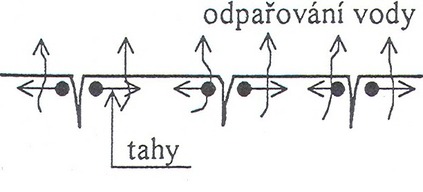

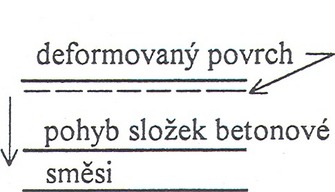

Plastické smršťování – beton při uložení musí mít přiměřený obsah vody a teplotu a musí se zabránit velmi rychlému odpařování vody z povrchu směsi, aby se nebezpečí vlivu plastického sedání snížilo. Zdroje plastického smršťování a plastického sedání jsou obdobné, i když jejich mechanismus je rozdílný. V případě plastického smršťování jde v o poruchy, které jsou způsobeny vodorovným přetvořením vzniklým od rychlého vysychání uloženého betonu, který je ve stadiu tuhnutí, ale je ještě plastický a nemůže přenášet žádná tahová a smyková napětí. Při plastickém sedání jde o neschopnost čerstvého betonu přenášet tahová a smyková napětí, vznikající od rozdílu ve svislých deformacích, které vznikají transportem nadbytečné záměsové vody k povrchu zhutněného betonu a následným odpařováním (obr. 2).

Obr. 2: Princip plastického smršťování a sedání

Plastické smršťování je výrazně ovlivněno velikostí vodního součinitele a teplotami při ukládání čerstvého betonu. Vysoký vodní součinitel, a tím nadbytečná dávka záměsové vody vede vlivem následného odpařování vody k výraznému zmenšení objemu v době tuhnutí betonu, a tím ke vzniku trhlin. Tento jev je negativně ovlivňován větrem, méně pak teplotou prostředí. Proto je nutné udržovat povrch betonu ve vlhkém stavu a zabránit rychlému odpařování vody z povrchu betonu (aplikace nástřiků na povrch čerstvého betonu, které zabrání rychlému odpařování vody).

Vznik plastického sedání ovlivňuje hodnota vodního součinitele a hutnost uloženého betonu. Hodnoty velikosti plastického sedání lze jen odhadovat ze zkušeností. Významný vliv mají rozdílné tloušťky uložených vrstev. Beton nedozrává v celém průřezu vlivem rozdílných teplot, rychlosti odchodu nadbytečné vody a vlivem vývinu hydratačního tepla stejně rychle, což vede ke vzniku rozdílných tahových napětí, a tím k různé napjatosti po výšce průřezu. Změna ukládaného průřezu by neměla přesahovat 40 mm.

Plastické sedání je důsledkem vzájemného relativního pohybu cementového tmele a kameniva ve zhutněnéném betonu a přispívá ke zvýraznění trhlin od plastického smršťování, anebo je způsobuje a nelze je vzájemně od sebe oddělit. U deskových nevyztužených konstrukcí, u kterých se výška průřezu nemění, klesne povrch betonu v celém rozsahu rovnoměrně a nedochází k žádným viditelným změnám. Vliv diferenciálního plastického sedání se projeví, když se tloušťky průřezu mění, a to buď deformací povrchu, nebo vznikem trhlin. U konstrukcí s horní výztuží se vytváří trhliny, které většinou pokračují i pod výztuží, kterou obejdou.

Autogenní smršťování – je způsobeno chemickým smršťováním, které je způsobeno tím, že objem složek, které vstoupily do procesu hydratace, je po hydrataci menší než objem složek před hydratací, a dále vnitřním vysycháním, které závisí na tom, jak intenzivně může voda prostupovat po výšce uloženého průřezu. Autogenní smršťování spolu s vývojem hydratačního tepla cementu rozhoduje o velikosti tahových napětí v průřezu. Autogenní smršťování probíhá dlouhou dobu, nejvyšší nárůst je v cca 7 dnech a dosahuje v závislosti na vodním součiniteli hodnot až 0,8 mm/m.

Teplotní roztažnost kameniva a ocele se mírně liší od roztažnosti cementového kamene. Lineární teplotní roztažnost cementového kamene je cca 15.10−6.K−1, ocele 12.10−6.K−1 a kameniva 12–20.10−6 K−1, mimo vápence resp. dolomitického vápence, které mají hodnoty výrazně menší (0,9–1,8.0−6.K−1). Ideálním stavem je stejná teplotní roztažnost kameniv všech frakcí a cementového kamene. V případě nerovnosti je výhodnější kamenivo s vyšší teplotní roztažností než cementový kámen, neboť se zvětšuje objem tvrdnoucího betonu, a tím se snižuje vznikající přetlak zvětšujícího se objemu vzduchu a vody. Vyšší teplotní roztažnost cementového kamene než kameniva vyvolá na povrchu kameniva tahová napětí, která mohou způsobit vznik mikrotrhlin na rozhraní cementový kámen – kamenivo (tahová napětí dosahují 1–3 MPa). Tyto negativní jevy se projevují u betonů z některých vápencových a dolomitických drtí.

5. Ošetřování betonu

Cílem ošetřování betonu je dosažení co největší pevnosti betonu využitím hydratace cementu a nerušené tvorby struktury cementového kamene. Je nutno omezit nežádoucí tahová napětí ve struktuře betonu, která mohou vzniknout rychlým vysušením povrchu betonu nebo jeho zmrznutím. Zhoršení kvality konstrukce může nastat také předčasným odbedněním nebo odformováním. Ošetřování a ochrana povrchu betonu začíná co nejdříve po zhutnění betonu a je možné použít např. vlhké ošetřování, které zajišťuje dostatečnou hydrataci cementu na povrchu betonu. Povrch betonu musí být udržován vlhký nebo se musí zamezit odpařování vody z jeho povrchu např. pravidelným kropením vodou, překrytím povrchu betonu foliemi nebo vlhkými tkaninami, nástřikem parotěsnou látkou (většinou emulze na bázi parafinů), která vytvoří ochranný obal zamezující odpařování vody.

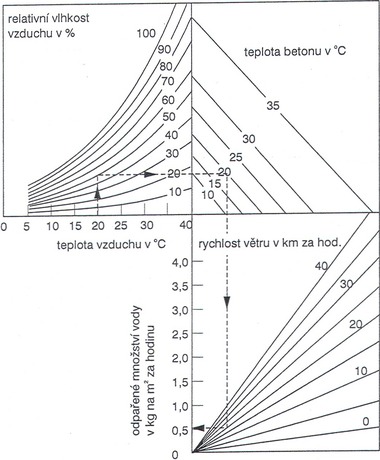

Množství odpařené vody z povrchu betonu závisí na povětrnostních podmínkách: teplotě a relativní vlhkosti vzduchu a rychlosti větru. Množství odpařené vody lze odečíst z nomogramu na obr. 3.

Příklad: teplota vzduchu 20 °C, relativní vlhkost vzduchu 50 %, teplota betonu 20 °C, rychlost větru 20 km.h−1, a potom je množství odpařené vody 0,6 kg.m−2.h−1.

Praktické rady pro ošetřování betonu podle povětrnostních podmínek:

- Běžné počasí s teplotou 20 ±5 °C, relativní vlhkostí nad 50 %, střední sluneční svit nebo střední vítr. Po dobu tuhnutí asi 12 až 24 hodin zakrýt povrch betonu nepropustnou textilní tkaninou. Při tvrdnutí betonu udržovat povrch vlhký nejméně 3 dny nebo nastříkat parotěsným nástřikem.

- Horké počasí s teplotami nad 25 °C, relativní vlhkostí do 50 %, s intenzivním slunečním svitem nebo větrným počasím. Doba ošetřování nejméně 4–7 dnů, ploché desky až 14 dnů, min. 10 dnů postříkávat mlhovinou vody.

- Studené a vlhké počasí s teplotami kolem 15 °C, vysokou relativní vlhkostí vzduchu (cp > 0,8), slunce nesvítí a je většinou bezvětří. Po dobu tuhnutí a tvrdnutí betonu po dobu nejméně 3 dnů zakrýt povrch foliemi nebo provést nástřik povrchu parotěsnou látkou.

- Mrazivé počasí s teplotami +5 až −5 °C. Doba teplotního ošetřování min. týden, beton ihned po betonáži zakrýt a udržovat teplotu betonu nad +5 °C.

V každém případě je velmi vhodné opatřit povrch čerstvého betonu uzavíracím postřikem.

6. Literatura

- HELA, R., KLABLENA, P., KRÁTKÝ, J., PROCHÁZKA, J., ŠTĚPÁNEK, P., VÁCHA, J. Betonové průmyslové podlahy. 1. vydání. Praha: Informační centrum ČKAIT, 2006, 152 stran, ISBN 80-86769-73-9

- STORK, J. – Technológia betónu, Bratislava, Slovenská akadémia ved 1954

- PYTLÍK, P. – Technologie betonu, VUT BRNO, 2000

- BECHYNĚ, S. – Technologie betonu, SNTL Praha, 1954

- KOSMATKA, S., WILSON, M. – Design and Control of Concrete Mixtures, PCA Washington, 2011

Poděkování

Tento výsledek byl realizován za finanční podpory z prostředků státního rozpočtu prostřednictvím TAČR ČR TH03020072.

The paper deals with the issue of emerging defects and failures in the construction of industrial floors in relation to concrete technology. The effects of deficiencies in concrete recipes on the occurrence of defects or failures are described, as well as the effects of treatment of the finished structure, laying of concrete and methods of its compaction.