Vliv nasycení vodou na elektrickou vodivost silikátových kompozitů

Elektricky vodivé kompozitní materiály jsou v dnešní době široce používány v mnoha průmyslových aplikacích včetně stavebních materiálů. Jednou z možných aplikací je jako odporová sonda. Tyto sondy byly navrženy tak, aby monitorovaly vnitřní strukturální změny stavebních materiálů zabudovaných do konstrukce a předpovídaly jejich trvanlivost, přetížení nebo vady. Nejčastěji používané kompozitní materiály jsou silikátové nebo biopolymerní s plnivem na bázi uhlíku. Tento článek je věnován studiu mikrostruktury silikátových elektricky vodivých kompozitů s plnivy na bázi grafitu. Mikrostrukturní tvar plniv byl zvolen s ohledem na zachování co nejvyšší vodivosti. Dále byl sledován vliv stupně nasycení vodou na elektricky vodivé vlastnosti silikátového kompozitu.

Úvod

Kompozity jsou jedny z novodobých a stále se vyvíjejících se materiálů, které se využívají ve všech odvětví průmyslu. Největší výhoda těchto materiálů spočívá v možnosti snadné modifikace vlastností a parametrů dle požadovaných výsledných specifik kompozitu a požadavků trhu.

Kompozitní materiály se skládají ze dvou a více fází. První fáze představuje plnivo, které ovlivňuje především fyzikálně mechanické vlastnosti a také většinou také snižuje cenu kompozitu, druhá fáze pojivo neboli matrice má za úkol spojit jednotlivé částice plniva pohromadě a vytvářet tak homogenní kompaktní materiál. Nejčastěji se využívají matrice na bázi polymerní, silikátové nebo geopolymerní, jako plniva lze použít širokou škálu materiálů jako jsou například písky, umělá kameniva, plasty, piliny, uhlík, ocelová nebo plastová vlákna, odpady a jiné [1] [2].

Materiály na cementové bázi mají obvykle měrný odpor okolo 8–10 × 106 Ω·m a jsou tak zvaným dielektrikem. Přidáním vodivých komponentů jako jsou například saze, grafit, uhlíková a ocelová vlákna lze významně snížit jeho rezistivitu až na řády desítek Ω·m při zachování relativně dobrých mechanických vlastností. K docílení dobré elektrické vodivosti kompozitního materiálu je zapotřebí vytvoření dokonale elektricky vodivé sítě v jeho vnitřní struktuře. Čím je tato vodivá síť stabilnější, tím je také větší elektrická vodivost materiálu. S tím je také spojena maximální síla elektrického proudu, který jí může projít. Jakmile je v kompozitním materiálu dosaženo celistvé, vzájemně propojené elektricky vodivé struktury, sníží se významně měrný odpor samotného materiálu. Nevýhodou začlenění plniv na bázi uhlíku do matrice je významný pokles pevnosti, jelikož lze uhlík velmi snadno rozlístkovat na jednotlivé vrstvy.

Elektrická vodivost kompozitu závisí na vodivosti použitých komponentů, především na typu a charakteru použitého plniva, přičemž se ukázalo, že nejvhodnější je kombinace vláknovitých a práškových plniv na bázi uhlíku [2] [3].

Největší potenciál využití vodivých kompozitů je v civilních strukturách. Díky schopnosti detekovat vnitřní napětí, přetvoření, praskání a poškození, samosnímací beton může nahradit zabudované nebo připojené senzory nebo detektory, které jsou nevýhodné kvůli vysoké ceně, nízké životnosti, omezeným snímacím objemem a dále vnášejí do konstrukce nehomogenitu, která může způsobovat rychlejší degradaci konstrukce. Jedinou nevýhodou kompozitních snímačů je vliv vnějších podmínek, zejména vlhkosti a nasycení, na elektrickou vodivost, které následně zanáší chybovost do měření [5] [6].

Cílem SHM je nepřetržitě kontrolovat strukturální chování konstrukce za různých povětrnostních podmínek, provozního zatížení a informovat inženýry o důležitých parametrech, jako jsou mechanické vlastnosti, rychlost koroze, vlhkost, PH, napětí, přetvoření nebo praskliny. Elektricky vodivé kompozity zde mohou sehrát důležitou roli v předcházení závažným nehodám civilních infrastruktur jako jsou mosty, přehrady a silnice. Pro relevantní výsledky tohoto monitorování je zapotřebí dlouhodobého sledování. Vlhkost a další vnější povětrnostní vlivy mohou mít velmi negativní vliv na výsledky, proto je v této publikaci sledován vliv vlhkosti na rozlišný typ mikrostruktury těchto kompozitů. Pro účely SHM (Struktural Health Monitoring), Monteiro a spol. (2015) testovali směsi malt s přidáním grafitu. Malta, která byla použita, byla složena z cementu CEM I a křemičitého písku v poměru 1:3 s vodním součinitelem wc = 0,5. Byly zkoušeny dávky grafitu 0 %, 4 % a 10 %. Super plastifikátor byl použit v různých procentech jako činidlo redukující vodu, čímž kompenzuje nedostatek vody potřebné pro hydrataci cementu (způsobený přidáním velmi jemných částic grafitu, které mají vysokou absorpční kapacitu). Pro každou kompozici byla vytvořena sada vzorků za účelem studia jejich elektrického měrného odporu a pevnosti v tahu / tlaku. Zkoušky byly prováděny na tělesech 40×40×160 mm po 28 dnech. Vodivé vlastnosti kompozitu byly sledovány pomocí 4 elektrod, kterými byly měděné plíšky ve vzdálenostech 4 cm [5].

Dále lze elektrovodivé kompozity využít například pro odporově vyhřívaný beton. Betonové vozovky a především mostovky jsou náchylné k hromadění ledu. Bylo prokázáno, že třífázový kompozitní vodivý beton složený z ocelových vláken, uhlíkových vláken a grafitu lze využít jako efektivní materiál pro silniční povrch. Kompozity s měrným odporem okolo 400 Ω·cm poskytují uspokojivé tepelné účinky s ohledem na ekonomický faktor, které splňují požadavky na odmrazování vozovky. Dalším možným využitím těchto kompozitů je využití jakožto materiál na anodu pro katodickou ochranu výztuže, stínění EMI neboli rušení signálu za účelem ochrany budov před sledováním a stínění rušivých signálů, nebo monitorování dopravní situace pomocí kompozitních čidel [6] [7] [8].

Grafity se ukázaly jako nejvhodnější a zároveň nejefektivnější elektrovodivá plniva jak pro vodivé kompozity s matricí na bázi silikátů, tak i na bázi polymerní či geopolymerní. Grafit má dobrou elektrickou vodivost, nejčastěji se využívá ve formě prášku, dobře se rozmíchává i dávkuje. Grafitový prášek při vyšších dávkách významně snižuje pevnost v tlaku i tahu kvůli vysoké absorpční kapacitě pro vodu, již výše zmíněné vlastnosti rozlístkování a špatné adhezi k cementovému tmelu stejně jako u sazí. Jelikož se jedná o částice s nízkým poměrem stran je potřeba aby se zásadně zvýšila vodivost kompozitu vyšších dávek okolo 10 % hmotnostně z celkového množství surovin, přičemž optimální dávka pro zachování dobrých mechanických vlastností je okolo 7 %. Když je dávka grafitu větší než 20 %, pevnost v tlaku i tahu se výrazně snižuje. Měrný elektrický odpor samotného grafitu je (40 až 150)∙10−8 Ω∙m. Vhodné je použití také kombinace více frakcí či druhů vodivých plniv, jako jsou například nanotrubičky, grafen, uhlíková vlákna aj. Při použití více frakcí či druhů vodivých plniv se lépe vyplňuje vnitřní vodivá síť, podobně jako u ideální křivky zrnitosti. Vodivá plniva na bázi kovů pro silikátové kompozity nejsou vhodná z důvodu rychlé povrchové rzi, která vytvoří na plnivu izolující mikrovrstvu, která významně snižuje jejich efektivitu [9] [10] [11].

Pro zjištění a porovnání elektrické vodivosti materiálů je nejvhodnější přímé měření rezistivity, měrného odporu nebo impedance. Impedance značená Z je obdobou rezistivity, která však charakterizuje vlastnosti prvku pro stejnosměrný proud. Impedance charakterizuje vlastnosti pro střídavý elektrický proud a skládá se z reálné a imaginární složky. Impedance se také používá pro prvky s dvěma vývody a je nutno podotknout, že publikovaná hodnota je velikost této komplexní veličiny a reálná hodnota impedance odpovídá elektrickému odporu.

Elektrická vodivost kompozitů, jak již bylo zmíněno výše, závisí především na charakteru, množství, distribuci a vhodném tvaru částic elektrovodivých plniv, která jsou vhodná pro tvorbu ucelené, elektrovodivé sítě. Distribuce a propojení vnitřní struktury lze posoudit opticky pomocí mikroskopů s polarizačními filtry na nábrusech nebo na lomných plochách zkušebních vzorků. Dalšími potenciálně vhodnými metodami jsou metody elektronového skenovacího mikroskopu EDX a WDX, které jsou schopny rozeznat až 95 % prvků z periodické tabulky včetně stopového množství, a to i na ploše několika µm2. Následně lze vytvořit obraz, který lze kontrastně či barevně rozlišit dle prvků. Níže jsou porovnány tyto metody mezi sebou [11].

Materiály

Pro experimentální odzkoušení analýzy mikrostruktury silikátových kompozitů byly kompozitní vzorky koncipovány jako jednoduché silikátové kompozity s cementovým pojivem, normovým pískem a dvěma typy plniv. Jakožto plniva byly vybrány dva druhy uhlíku se zásadně rozdílnou velikostí zrn, normový křemičitý písek frakce 0–4 mm CEN dle EN 196-1 a ISO 679 a běžně používaný cement CEM I 42,5 R s přídavkem plastifikační přísady STACHEMENT 2180.1 na bázi polykarboxylátu [13].

Cement CEM I 42.5 R

Označení CEM I značí složení cementu, které je výhradně z portlandského slínku (95–100 %), nejsou zde obsaženy žádné příměsi jako např. struska, popílek, křemičitý úlet apod.

| Základní charakteristiky | |

|---|---|

| Cement pro obecné použití příměsi a složení | CEM I |

| Pevnost v tlaku počáteční pevnost [MPa] | ≥ 20,0 |

| Pevnost v tlaku normalizovaná pevnost [MPa] | ≥ 42,5, ≤ 62,5 |

| Objemová hmotnost [kg/m3] | 3100 |

| Měrný povrch [m2/Kg] | 391 |

| Impedance [Ω] | 7,76·106 |

Normový písek

Pro výrobu malty byl použit normalizovaný písek CEN EN 196-1 o frakci 0–4 mm. Jedná se o přírodní křemičitý písek skládající se ze zaoblených částic, jehož obsah křemenných zrn je nejméně 98 %.

Grafitový prášek A – hrubozrnný

Vločkový přírodní grafit. Tento grafit je složen z minimálně 99,5 % uhlíku, maximálně 0,5 % popelu. Maximální vlhkost je 0,5 %. Zrnitost udávaná výrobcem je 60–80 % částic o průměru nad 100 μm.

Grafitový prášek B – jemnozrnný

Mikro mletý přírodní grafit. Tento mikro mletý grafitový prášek je složen z minimálně 99,5 % uhlíku, maximálně 0,5 % popelu. Maximální vlhkost je 0,5 %. Zrnitost udávaná výrobcem je 50 % částic o průměru 3,5–5,0 μm.

| Vybrané vlastnosti | Grafitový prášek A | Grafitový prášek B |

|---|---|---|

| Nasákavost WA(5) [%] | 26 | 172 |

| Měrná hmotnost (heliový pyknometr) [kg/m3] | 2250 | 2300 |

| Měrný povrch [m2/Kg] | 1205 | 11723 |

| Impedance [Ω] | 0,90 | 1,66 |

| Typ částic | Ploché vločky | Nepravidelné |

Dle tabulky č. 2 lze vidět hlavní rozdíly mezi použitými grafity, a to ve velikosti částic, která ovlivňuje měrný povrch a nasákavost samotného materiálu

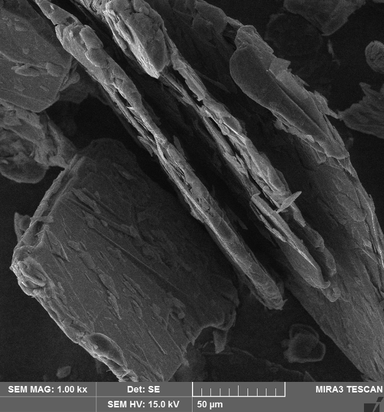

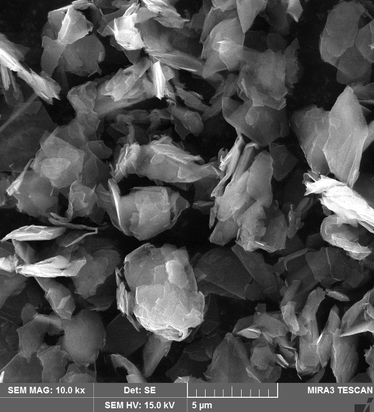

Obr. 1: A) Detailní makroskopické foto grafitu A, jeden díl = 1 mm; B) Detailní makroskopické foto grafitu B, jeden díl = 1 mm; C) SEM foto částic hrubozrnného grafitu A při zvětšení 1 000×; D) SEM foto částic jemnozrnného grafitu B při zvětšení 10 000×.

Na obrázku č. 1 jsou porovnána dvě použitá plniva, kvůli velkému rozdílu v zrnitosti bylo použito také jiné přiblížení na SEM snímcích. Zrna mají také odlišný tvar částic, přičemž hrubší grafitový prášek (Obr. A, C) se skládá z destiček vločkovitého tvaru a částice jemnozrnného grafitového prášku (Obr. B, D) jsou mikroskopické částice nepravidelného tvaru.

Složení kompozitu

Na základě poznatků z výše uvedených publikací byl zvolen poměr cementu s kamenivem 1:3 s vodním součinitelem wc 0,5, dávkou elektrovodivého plniva 10 % a přídavkem 0,2 % plastifikátoru.

| Složka | Množství [% obj.] |

|---|---|

| Portlandský cement CEM I 42,5 R | 22,5 |

| Normový písek | 67,5 |

| Grafitový prášek A/B | 10,0 |

| Superplastifikátor Stachment 2180.1 | 0,045 |

Metody

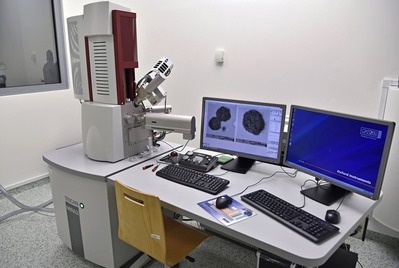

Na všech vstupních surovinách byly stanoveny důležité parametry, kterými byla impedance Z určující vodivost surovin, a specifický povrch, který udává zrnitost a charakter částic. Dále byl specifikován tvar zrn pomocí elektronového mikroskopu (SEM) a optického mikroskopu s polarizačními filtry na obrázku 2.

Specifický povrch grafitů a cementu byl stanoven pomocí metod BET podle ISO 9277: 1995 (E) [14].

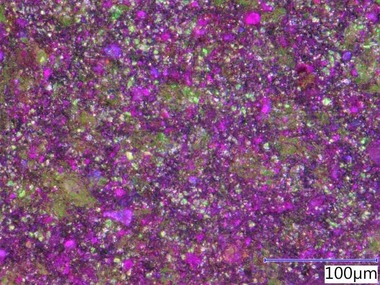

Pomocí optického mikroskopu byla porovnána mikrostruktura kompozitu vytvořená rozdílnými typy grafitu. Konkrétně byla sledována struktura vytvořená grafitem uvnitř kompozitu a jeho možná schopnost vytvářet ucelenou elektrovodivou síť. Vzorek byl nastříkán indikátorem fenolftalein, pomocí kterého byla zbarvena do fialova matrice díky pH vyšším než 9,5 a byly pořízeny snímky z optického mikroskopu. Na optickém mikroskopu byla dále vyzkoušena polarizační clona pro zvýraznění grafitových částic.

Obr. 3: A) 3D-tištěná forma pro měření impedance surovin, naplněná forma grafitovým práškem; B) měření impedance grafitového prášku po zhutnění

Impedance surovin byla stanovena pomocí měřicího zařízení GW Instek LCR-6020 při frekvenci střídavého napětí 1,0 kHz. Impedance surovin, jako jsou grafity a cement, byla měřena pomocí formy vytištěné na 3D tiskárně se zabudovanými měděnými elektrodami po stranách, jak je znázorněno na obrázku 3.

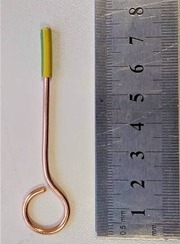

Ze směsí bylo vytvořeno 6 vzorků o rozměrech 40×40×160 mm, do kterých byly zabudovány měděné elektrody ve vzdálenosti 120 mm pro měření impedance. Tělesa byla uložena do vodního prostředí po dobu 28 dní od namíchání. Následně byla měřena impedance a úbytek hmotnosti těles v čase při laboratorních podmínkách po dobu 3 měsíců. Po dosažení nízkého úbytku hmotností vzorků při laboratorních podmínkách byly vzorky postupně vysušeny v sušárně do konstantní hmotnosti. Po úplném vysušení byla stanovena hmotnostní vlhkost dle ČSN EN ISO 9346 pro každé měření. Následně byla hmotnostní vlhkost přepočtena na % obsah vody z maximálního možného množství vody, které je zkušební vzorek schopný pojmout, neboli nasycení vodou [15].

Impedance vytvořených kompozitů byla stanovena na vzorcích 40×40×160 mm, což je znázorněno na obrázku 4 D, ve kterých jsou zabudovány měděné elektrody (obrázek 4 B, C) ve vzdálenosti 120 mm.

Obr. 4: A) Zařízení pro měření impedance vzorků; B) elektroda vestavěná do zkušebního vzorku; C) měděná elektroda; D) zkušební vzorek 40×40×160 mm s elektrodami

Výsledky

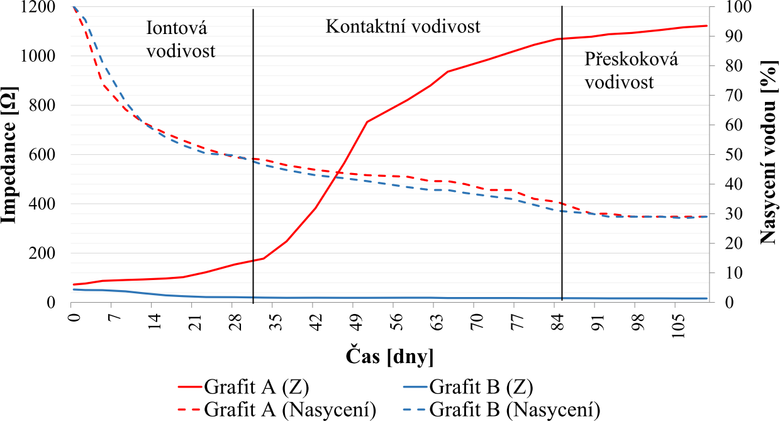

Bylo zjištěno, že odlišná zrnitost grafitu při stejném množství nemá výrazný vliv na impedanci kompozitů při nasycení přibližně nad 50 %. Při poklesu obsahu nasycení vodou pod 50 % se však impedance kompozitu s hrubým typem grafitu (grafitový prášek A) výrazně zvyšuje, přičemž kompozit s jemným typem grafitu (grafitový prášek B) mírně klesá. Tento jev je způsoben větší vzdáleností hrubých zrn a jejich nerovnoměrnou distribucí. Z experimentu dále vyplynulo, že impedance kompozitů je nejvíce citlivá na změny obsahu vody při nasycení mezi 30 až 50 % označená jako zóna „kontaktní vodivosti“. Výše zmíněné poznatky jsou názorně zobrazeny na Obr. 5.

Obr. 5: Graf vlivu stupně nasycení vodou na impedanci pro kompozity s různými typy grafitového plniva, grafit A je hrubý typ, grafit B je jemný typ grafitu, (Z = impedance)

Obrázek č. 5 je rozdělen do 3 zón dle teoretického principu vedení elektrockého proudu. V první zóně „iontová vodivost“ je elektrický proud veden přednostně grafitovými zrny a pomocí iontů obsažených ve vodě. V druhé zóně „kontaktní vodivost“ pro přenos el. proudu záleží na obsahu vody, přednostně je proud veden pomocí kontaktu mezi zrny grafitu, kde při nižším obsahu vody (30–40 %) se významě projevuje nízký kontakt větších zrn hrubého typu grafitu A. V poslední zóně při nasycení okolo 30 % již proud velmi málo vede přes ionty obsažené vody a přeskakuje přímo mezi zrny grafitu, čím jsou grafitová zrna více vzdálena od sebe, tím je nižší vodivost. Zde převládá vodivost přeskoková.

Na obrázku č. 6 byla sledována distribuce zrn v kompozitu na optickém mikroskopu. Byla použita polarizační clona, která zbarvila částice grafitu do zelena a indikátor fenolftalein, který barvil matrici do fialové barvy.

Obr. 6: Fotografie z optického mikroskopu, A) Kompozitní s hrubým grafitem A, zvětšení 1 000×; B) Kompozit s jemným grafitem B, zvětšení 1 000× (zelená barva = grafit, fialová = silikátová matrice)

Závěr

Cílem tohoto příspěvku bylo studium mikrostruktury silikátových kompozitů s plnivy na bázi uhlíku. Byl sledován vliv nasycení vodou (hmotnostní vlhkosti) pro kompozity s hrubým a jemným typem grafitu na jejich elektrickou vodivost při postupném snižování obsahu vody ve vzorku. Dále byla zhodnocena schopnost grafitů s odlišnou zrnitostí vytvářet celistvou, dokonale propojenou vnitřní síť pro vedení elektrického proudu.

Elektrická vodivost silikátových kompozitů je velmi závislá na vlhkostním stavu konstrukce. Dle výše uvedeného experimentu bylo zjištěno, že se s klesající nasyceností vzorků se mění typ vedení elektrického proudu. Tyto změny jsou velmi dobře zaznamenatelné u kompozitu s hrubým typem plniva. Kompozity byly sledovány při nasycení vodou 30–100 %, přičemž pod 30 % již nejsou velké změny v elektrické vodivosti. Kompozit s jemným typem plniva vykazoval stejný typ vedení proudu i při postupném sušení, jeho elektrická vodivost byla mírně klesající až konstantní při celkovém měřeném rozptylu 30–100 % nasycenosti. Elektrická vodivost kompozitu s hrubým typem plniva se při nasycení 100–50 % výrazně neodlišovaly od kompozitu s jemným typem plniva, v obou případech dochází k iontovému vedení prostřednictvím vody jakožto elektrolytu. Při snížení nasycení vzorků s hrubým typem plniva vodou pod 50 % se výrazně zvyšuje impedance (zvyšuje se i měrný odpor). V této fázi je proud veden z částice na částici kontaktním vedením a zbylý obsah vody významně ovlivňuje impedanci vzorků. Při snížení nasycení vzorků vodou pod 30 % voda už není schopna přispívat k vedení elektrického proudu pomocí iontů a proud musí přeskakovat pouze mezi zrny uhlíku, proud je veden přeskokem.

Pro optické posouzení vzorků byla použita jednoduchá optická metoda. Pomocí optického mikroskopu s polarizační clonou byl barevně zvýrazněn uhlík, matrice byla potřena indikátorem fenolftalein, který matrici zbarvil do růžova díky pH vyššímu než 9,5. Při stejném dávkování grafitu lze pozorovat významné rozdíly v distribuci částic ve vzorku. Při použití 10 % velmi jemného grafitu bylo docíleno velmi dobrého homogenního rozptýlení částic, které tak vytváří velmi kvalitní síť pro přenos elektrického proudu. 10 % hrubého typu grafitu v kompozitu bylo rozptýleno také poměrně dobře, vzdálenost mezi zrny je však vícenásobně větší, proto také hodnoty impedance v méně nasyceném stavu jsou závislé na obsahu vody, která poskytuje volné ionty pro přenos proudu.

Poděkování

Tento příspěvek byl financován ze specifického výzkumu Vysokého učení technického v Brně, Fakulta stavební, číslo grantu FAST-J-23-8185.

Literatura

- WU, Jianmin, Jianguo LIU a Fei YANG. Three-phase composite conductive concrete for pavement deicing. ELSEVIER. Construction and Building Materials [online]. 2015, 30 January 2015, 2015(75), 129-135 [cit. 2020-10-25]. ISSN 0950-0618.

- TERASHITA, Keijiro, Tetsuya TANAKA, Kiyohiko NISHIMURA a Kei MIYANAMI. Continuous kneading for electrically conductive composite materials and evaluation of filler dispersion state. Bulletin of the University of Osaka Prefecture, Series A Engineering and Natural Sciences. 1993, 42(1), 51-67.

- XIE, Ping, Ping GU a J. J. BEAUDOIN. Electrical percolation phenomena in cement composites containing conductive fibres. Journal of Materials Science. 1996, 31(15), 4093-4097. ISSN 1573-4803.

- El-Dieb, A. S., El-Ghareeb, M. A., Abdel-Rahman, M. A. H., Nasr, E. S. A. Multifunctional electrically conductive concrete using different fillers. Journal of Building Engineering 2018, Volume 15 (September 2017), 61–69.

https://doi.org/10.1016/j.jobe.2017.10.012. - MONTEIRO, A.O., P.B. CACHIM a P.M.F.J. COSTA. Electrical Properties of Cement-based Composites Containing Carbon Black Particles. Materials Today: Proceedings. 2015, 2(1), 193-199. ISSN 2214-7853.

- YEHIA, S. a J. HOST. Conductive concrete for cathodic protection of bridge decks. ACI Materials Journal. 2010, 107(6), 577-585.

- MAMUNYA, Y., L. MATZUI, L. VOVCHENKO, O. MARUZHENKO, V. OLIYNYK, S. PUSZ, B. KUMANEK a U. SZELUGA. Influence of conductive nano- and microfiller distribution on electrical conductivity and EMI shielding properties of polymer/carbon composites. Composites Science and Technology. 2019, 170, 51-59.

- J. Xu, W. Yao, Current distribution in reinforced concrete cathodic protection system with conductive mortar overlay anode, Constr. Build. Mater. 23 (2009) 2220–2226.

- El-Dieb, A. S., El-Ghareeb, M. A., Abdel-Rahman, M. A. H., Nasr, E. S. A. Multifunctional electrically conductive concrete using different fillers. Journal of Building Engineering 2018, Volume 15 (September 2017), 61–69.

https://doi.org/10.1016/j.jobe.2017.10.012. - Y. He, L. Lu, S. Jin, S. Hu, Conductive aggregate prepared using graphite and clay and its use in conductive mortar, Constr. Build. Mater. 53 (2014) 131–137.

- Liu, K., Cheng, X., Li, J., Gao, X., Cao, Y., Guo, X., … Zhang, C. Effects of microstructure and pore water on electrical conductivity of cement slurry during early hydration. Composites Part B: Engineering 2019, Volume 177 (September),107435. https://doi.org/10.1016/j.compositesb.2019.107435.

- ČSN EN 197-1: Cement – Část 1: Složení, specifikace a kritéria shody cementů pro obecné použití.

- ČSN EN 196-1 Metody zkoušení cementu. Část 1: Stanovení pevnosti.

- ISO 9277:1995(E) Determination of the specific surface area of solids by gas absorption using the BET methods.

- ČSN EN ISO 9346. Tepelně vlhkostní chování budov a stavebních materiálů: Fyzikální veličiny pro přenos hmoty – slovník. 1. Praha: Český normalizační institut, 2008.

Článek řeší velmi inovativní téma vodivého betonu, kdy v cementovém kompozitu je jako plnivo použit grafit. Jedná se spíše o základní výzkum s možným využitím jako odporově vyhřívaný beton, jako anoda pro katodickou ochranu výztuže, v senzorice v betonu apod. Problematika je to velmi inovativní, aktuální. Autoři akceptovali mé připomínky v oblasti určitých nepřesností v popisu sledovaných jevů, článek doporučuji k publikaci.

Electrically conductive composite materials are now commonly used in many industrial applications including building materials. One of the possible applications is as a resistive sensor. These sensors have been designed to monitor the internal structural changes of building materials incorporated into a structure and predict their durability, overloading or defects. The most commonly used composite materials are silicate or biopolymer with carbon-based fillers. This paper is focused on the study of the microstructure of silicate electrically conductive composites with graphite-based fillers. The microstructure shape of the fillers was chosen to maintain the highest possible conductivity. Furthermore, the influence of the degree of water saturation on the electrically conductive properties of the silicate composite was studied.