Detail rohového kotvení membránových konstrukcí

Článek řeší problematiku návrhu rohového kotvení membránových konstrukcí, využívající pro vnesení vnitřního předpětí obvodová lana. Správný návrh rohového kotvení je zásadní pro funkčnost celé membránové konstrukce, a musí být vždy navržen s ohledem na dva základní kritéria. Jedná se o montážní proces, kdy se pomocí rektifikačních prvků vnáší do celé konstrukce potřebné předpětí a dále se jedná o poinstalační statickou funkci, kdy jsou do nosné konstrukce distribuovány tahové síly od předpětí a zejména zatížení konstrukce.

Úvod

Membránové konstrukce ve světě často označované termínem light-weigth structure případně tensile surface structure označují konstrukce, které pro přenos sil a překonání rozpětí využívají výhradně tahových sil, které jsou vnášeny jako vnitřní předpětí nejčastěji do foliových a tkaných materiálů. Vnitřní předpětí je dosaženo mechanicky nebo pneumaticky přetlakově. Dle způsobu vnesení předpětí lze konstrukce rozdělit do dvou základních skupin, a to na membránové konstrukce jednovrstvé a konstrukce pneumatické.

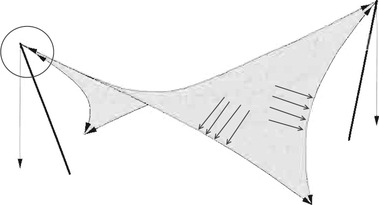

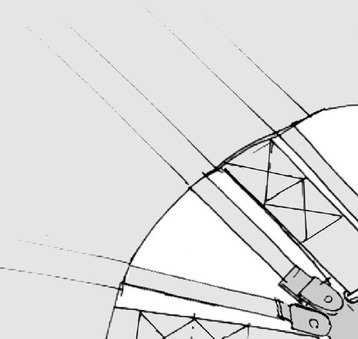

Tato práce je zaměřena na detail rohového kování/ kotvení jednovrstvých mechanicky předpínaných membránových konstrukcí využívající pro definici obvodu tažená lana. Obvodová lana pro přenos sil jsou vždy zakřivena a jejich průhyb se pohybuje v rozmezí 6–10 % z rozpětí lana.

Membránové konstrukce se vyznačují výraznou dvojí křivostí, která koresponduje s vnímáním tektoniky celé architektonické formy, proto proporce jednotlivých detailů membránových konstrukcí odpovídají přenášeným silám.

Distribuce napětí v rohovém detailu

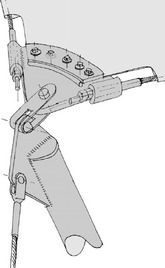

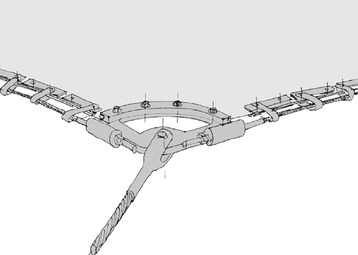

V základním schématu jsou síly z membrány přenášeny do obvodových nosných lan, dále jsou lany přenášeny do rohového prvku, který dále distribuuje síly do nosné podpůrné konstrukce. Spojovací prvek mezi membránou a podpůrnou ocelovou konstrukcí je velice důležitý a lze ho vyřešit několika způsoby. Pro správný návrh rohového kotevního prvku je nutné brát ohled na různé funkce během životného cyklu. Před vlastním osazením rohové prvku (ocel/ nerez) do finální polohy je nutné brát zřetel na možné poničení textilie z důvodu hmotnosti a tvaru kování. Dále po osazení na místo se stává aktivním členem a pomáhá předepnutí konstrukce. Při procesu předepínání hrozí nebezpečí přetížení rohového členu a tvorba vrásek v rohovém prostoru membrány. V neposlední řadě v průběhu své životnosti musí zůstat funkční jako kloubová součást konstrukce pohybující se společně s membránou. Z výše uvedených skutečností jsou na tento prvek kladeny rozdílné požadavky1.

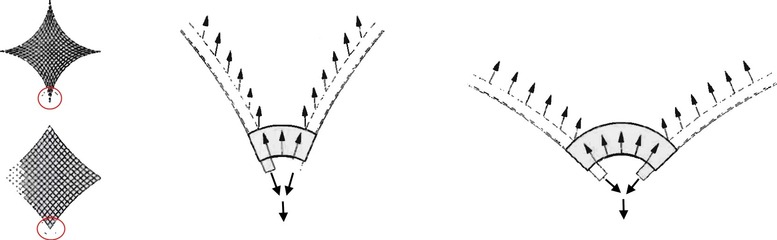

Vliv průhybu obvodové hrany membrány (lana) má zásadní vliv na geometrii rohového prvku, zejména na směr a rozsah přenášených sil do rohového elementu a také na směr výsledné přenášené kotevní síly do primární konstrukce. Pro správný přenos napětí z membrány je nutné rohový prvek tvarovat ve shodné geometrii jako membránu.

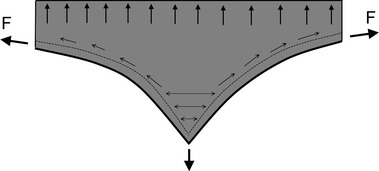

Napětí v dvojitě zakřivené membráně je přenášeno ve dvou na sebe kolmých směrech, ve směru osnovy a útku nosné tkaniny. Přesněji napětí z membrány je do obvodového lana přenášeno pouze v kolmém směru na okraj membrány, proto zbývající napětí v jiném než kolmém směru je nutné zachytit na obou koncích hrany membrány, tzn. zakotvení tangenciálních sil. Pro případ, že je hrana membrány držena obvodovým lanem osazeným v kapse nebo tunelu, mohlo by dojít k posunu textilie podél lana a případnému poškození hrany membrány.

Vlastní zachycení tangenciálních sil lze řešit několika způsoby vždy s ohledem na velikost přenášené síly, způsob vnesení předpětí a tuhost kotevních prvků.

Pokud se použije uchycení okraje membrány přímo do rohové prvku, poté je předpětí do konstrukce nejčastěji vnášeno vlastním tažením rohového prvku. Tangenciální síly jsou přenášeny vlastní tkaninou, která je limitována vlastní únosností. Často se materiál v místě rohového prvku zesiluje zdvojením pro zvýšení únosnosti. Okraj membrány je poté v místě uchycení do rohového kování řešen flexibilním okrajovým kedrem. Při tomto způsobu uchycení dochází k pevnému držení membrány a je zde potřeba řešit rozdílné požadavky na kompenzaci/ dekompenzaci v okraji membrány na laně a v místě kotevního rohového prvku, tak aby nedošlo ke tvorbě nežádoucích „vrásek“. Dále zde hrozí riziko špatného osazení tkaniny do rohového kování a tím nerovnoměrného předepnutí membrány a v neposlední řadě tvorbě vrásek. Dalším problémem u nesprávného osazení membrány na rohový prvek je geometrická nepřesnost s ohledem na zakřivení membrány, a nejčastěji špatné náběhy obvodových lan do rohových kotevních prvků.

V případě, že řešení s pevným uchycením do rohové prvku není dostatečné, lze dosáhnout zvýšení únosnosti ukotvením tangenciálních sil v rohovém detailu a odděleným kotvením membrány od rohového prvku. Poté je vlastní kotvení řešeno pomocí vložených pásů membrány, všitím tkaných popruhů či osazením kovového lemování podél kotevních lan a tím podržení membránového okraje. Tento okraj membrány je od kotevního prvku oddělen a držen kotevním prvkem s rektifikací umožňující předepnutí okraje membrány. Tento způsob řešení okraje minimalizuje nevýhody předešlého způsobu uchycení membrány. Nedochází ke vzniku vrásek, plachta drží tangenciální síly podél obvodového lana a má možnost dotvarování podle zakřivení membrány a neposlední řadě umožňuje eliminovat nepřesnosti při výrobě. Při stanovení míry kompenzace membrány je nutné brát ohled na zvýšenou tuhost okraje plachty vlivem vloženého/ všitého popruhu či pásu membrány.

V případě nízkých kotevních sil lze membránu kotvit přímo pomocí ocelových plátků či oček osazených v hraně membrány bez potřeby obvodového lana. Rohové předepnutí plachty je řešeno dotvarováním podle křivosti membrány, i v tomto případě hrozí riziko tvorby vrásek. Tento způsob rohového řešení neklade zvýšené požadavky na kompenzaci membrány2.

Materiál membrány

Použitý materiál má vliv na způsob řešení rohového detailu, zejména na požadavky týkající způsobu ukončení membrány. Pro jednovrstvé dvojitě zakřivené membránové konstrukce se nejčastěji využívají textilie a fólie, které obsahují vnitřní tkané jádro, které je z obou stran potaženo ochrannou vrstvou proti povětrnostním vlivům. Folie pro jednovrstvé mechanicky předpínané konstrukce se příliš neuplatňují s ohledem na jejich horší mechanické vlastnosti. V případě malých projektů je možné využít folií, které jsou doplněny o podpůrnou konstrukcí z oblouků či systému lanových podpor.

Následující materiály jsou běžně využívány pro jednovrstvé dvojitě zakřivené membrány.

Polyesterová tkanina potažená PVC (PES/ PVC)

PES tkaniny potažené PVC jsou jedním z nejčastěji používaných materiálů ve stavebnictví, zejména z důvodu velmi příznivého poměru mezi cenou a užitnou hodnotou. Materiál je rozdělen podle druhu polyesterové vlny do pěti typů poskytující materiálu mechanické vlastnosti, jedná se zejména o tahovou pevnost, díky tomu lze aplikovat tento materiál pro širokou škálu projektů od malých až po velké. Kladem je relativně příznivá odolnost proti ohýbání. Dalším kladem je snadná recyklovatelnost, čímž lze snížit dopad na environmentální aspekty životního cyklu. Tyto materiály lze jednoduše svařovat případně lepit, na řešení detailů nejsou kladeny speciální požadavky.

Nevýhodu je nižší propustnost světla, nižší odolnost proti znečištění a nižší dlouhodobá stabilita a odolnost vůči povětrnostním vlivům, zlepšení lze dosáhnout použitím speciálních nátěrů na bázi fluoridových laků. Z výše uvedených důvodů se nejvíce tento typ materiálu hodí pro středně-dobé projekty případně pro dočasné stavby.

Polyesterová tkanina potažená THV (PES/ THV)

Jedná se o poměrně nový materiál, pro který nejsou známa přesnější dlouhodobější data, nicméně lze konstatovat, že tento materiál může být náhradou PES/PVC se shodnými výhodami, avšak s lepší propustností světla, větší odolností proti zašpinění a výrazně vyšší stabilitou materiálu a odolností proti povětrnostním vlivům. Materiál se spojuje stejnými technologiemi jako PES/PVC, na detaily nejsou kladeny speciální požadavky.

Skelná tkanina a síťovina potažena PTFE

Tento materiál lze považovat v současné době za jeden z nejodolnějších membránových materiálů, který se využívá pro trvalé projekty s očekávanou odolností delší než 25 let. Materiál se vyznačuje vysokou propustností světla, velmi dobrými mechanickými vlastnostmi, odolností proti znečištění a vysokou odolností proti povětrnostním vlivům. Tyto výhody jsou vykoupeny vysokou cenou a nízkou odolností proti praskání z důvodu ohýbání. Proto se tento materiál příliš nehodí pro nízko-nákladové projekty, dočasné stavby a pro konstrukce s velkým zakřivením. Technologie výroby a řešení detailů jsou složité s ohledem na nízkou odolnost materiálu vůči praskání nosné tkaniny. Ukončení plachty je poté řešeno pomocí okování okraje membrány s vloženou pružnou dilatační vrstvou a její následné napojení na obvodové kotvení (lana, průběžné kotvení, rohové detaily), zesílení okraje je potom náchylné na tvorbu vrásek.

Skelná tkanina potažená silikonem

Tento materiál využívá výborných mechanických vlastností skelné tkaniny, která je potažena vrstvou průhledného silikonu s přísadami, který má lepší vlastnosti než PTFE zátěr. Není tolik náchylný na tvorbu vrásek, má větší propustnost světla, je mnohem méně náchylný na praskání vlivem ohybu, má výbornou odolnost proti chemickým vlivům a je UV stabilní. Nevýhodou je, že povrch se nabije staticky a přitahuje nečistoty. Další nevýhodou jsou jeho velkém nároky na suroviny a tudíž i vysoká cena, což předurčuje tento materiál pouze na trvalé velké stavby. Technologie výroby je složitá s ohledem na proces spojování, materiál musí být vulkanizován nebo lepen.

PTFE tkanina s povrchovou úpravou nebo bez povrchové úpravy (PTFE, Gore-tex)

Jedná se o nejodolnější materiál s ohledem na praskání vlivem ohybu, zároveň nabízí největší světelnou propustnost, má dlouhodobou stabilitu a vysokou odolnost vůči zašpinění. Tento materiál je nejvhodnější pro mobilní aplikace, zejména jeho verze bez povrchové úpravy. Nevýhodou tohoto materiálu je jeho vysoká cena a poměrně složitá technologie spojování. Na způsob řešení napojení na obvodové konstrukce nejsou kladeny speciální požadavky.

Při řešení rohového detailu a volbě materiálu je nutné přihlédnout na způsob ukončení textilního materiálu. Z tohoto pohledu kladou největší požadavky materiály využívající jako nosnou tkaninu skelná vlákna, u těchto materiálů je potřeba důkladně řešit ukončení membrány bez potřeby ohýbání nosné tkaniny a tím zabránit možnému praskání3.

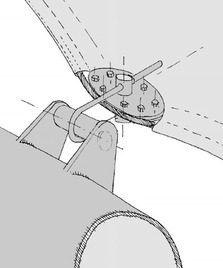

Obvodové lano

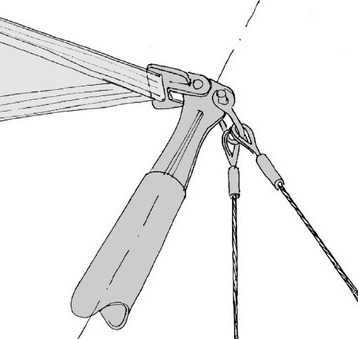

Při řešení rohového kotvení je nutné také zohlednit způsob napojení obvodového lana na rohový kotevní prvek. Ukončení obvodového lana je nejčastěji řešeno jako:

- terminál s vnějším závitem

Terminál nasunut na trubičku v rohovém kování a opatřen maticí. Jedná se o nejčastější řešení napojení obvodového lana na rohový detail. Rozsah rektifikace je dán délkou závitu. - terminál s vnitřním závitem

Terminál nasunut na trubičku v rohovém kování a opatřen šroubem. Jedná se o méně časté řešení, nutno řešit opatření proti uvolnění šroubu. Rozsah rektifikace je dán délkou závitu šroubu. - koncovka s vidlicí resp. kardanovou vidlicí

Uchycení se provádí pomocí čepu vidlice osazeného do připraveného otvoru v rohového detailu. Nevýhodou je nemožnost rektifikace, nutno řešit jiným způsobem, například vložením napínacího členu v laně. Hodí se do míst s omezeným prostorem a přístupem k místu kotvení. - očnice, koncovka s okem, zapletené oko

Uchycení lana tímto způsobem se téměř nepoužívá. Napojení na rohový prvek se poté provádí pomocí třmenů a dalších lanových prvků. V tomto způsobu napojení opět není možnost rektifikace obvodového lana. Důvodem pro použití může být cena.

Při volbě koncovky je třeba navrhnout možnost rektifikace a způsobu předepnutí obvodového lana, nejčastěji se proto volí závitové terminály, případně vidlice s vloženým dopínákem4.

Požadavky na rohový prvek

Z výše uvedených požadavků na rohový kotevní prvek lze shrnout nároky do následujících dvou skupin:

Instalační proces

- Síly mají tendenci při procesu instalace být přenášeny přes materiál membrány, nikoliv přes obvodová lana. Lana jsou stále volná, protože tkanina není ve své konečné poloze.

- Při procesu instalace je potřeba počítat s přidanou tíhou od rohového prvku a v některých případech je nutná přídavná podpora pro rohový kotevní prvek, aby ho podržela v optimálním úhlu. Při procesu instalace může být celá váha membrány přenášena rohovým prvkem pouze přes membránové uchycení.

- Návrh flexibilního spoje rohového prvku s ohledem na dostatek stupňů volnosti při instalaci, jelikož membrána není ve své finální pozici a na začátku může být poloha rohového prvku určena pouze gravitační silou. To může znamenat například pootočení o 180° během procesu instalace a předepnutí do konečné pozice.

- Rohový kotevní prvek musí umožňovat možnost osazení instalačních, prvků pokud jsou zapotřebí k zvedání, protažení a předepnutí konstrukce.

Poinstalační proces

- Rohový prvek musí být navržen pro přenos sil od koncovek obvodových lan. Síly nejsou přenášeny přímo tkaninou, ale jsou v podstatě předány do obvodových lan, které pak přenášejí síly do rohového prvku.

- Přenos tangenciálních sil. Rohový prvek musí umožnit zachycení tangenciálních sil, mající za následek pohyb membrány po obvodovém laně a následné přetížení tkaniny membrány a její poškození.

- Geometrická kompatibilita rohové prvku musí důsledně vycházet z tvaru při napnutí membrány a obvodových lan. Síly prochází systémovými osami a je nutné způsobem uchycení membrány a obvodových lan minimalizovat jakoukoli excentricitu a koncentraci napětí v rozích, což by mohlo v dlouhodobém horizontu vést k selhání přípoje.

- Výrobní přesnost vychází z geometrické kompatibility, jelikož i malá odchylka může vést k dlouhodobým problémům. Při výrobě je potřeba dbát na důslednou kontrolu dle výrobní dokumentace.

- Rohový prvek musí poskytnout možnost rektifikace, aby bylo možné doladit membránu během instalace do správné pozice a v průběhu životnosti provést dopnutí membrány nebo v některých případech i pro vlastní předepnutí membrány.

Typy rohového kování5

Lze rozdělit dle použitého materiálu membrány a způsobu zachycení sil do pěti základních typů.

- Rohový prvek oddělený od tkaniny s odděleným kotvením membrány a lan pomocí nastavitelných/ pevných kotevních elementů (PES/PVC, PTFE/sklo)

- Rohový prvek svírající membránu s rektifikovaným nastavením lan (PES/PVC, PTFE/sklo)

- Rohový prvek připojen s kedrem do membrány, lana s pevnou nebo nastavitelnou délkou (PTFE/sklo)

- Rohový prvek svírající membránu s průběžným lanem (PES/PVC, PTFE tkanina)

- Rohový prvek s uchycením membrány pomocí popruhů (PES/PVC, PTFE tkanina)

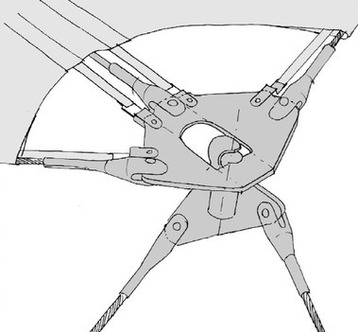

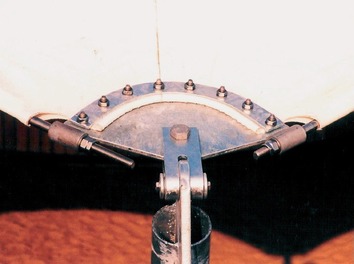

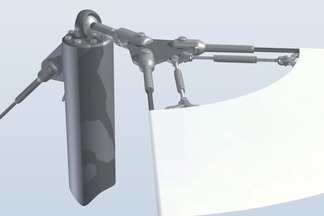

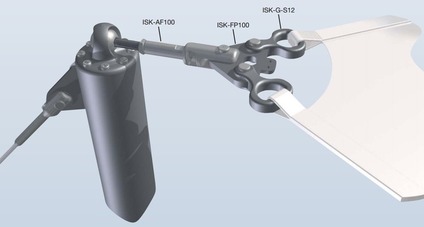

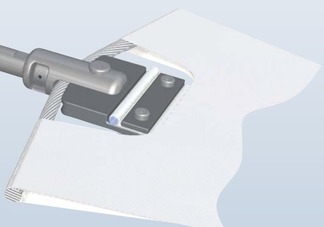

Pro rohový detail nelze sestavit přesný a jedinečný detail, vždy je potřeba při jeho návrhu brát v úvahu často rozdílné požadavky (instalace, předepnutí, finální pozice), nicméně lze dnes nalézt komerční systémový prvek, který lze aplikovat na většinu rohových detailů. Jedná se o rohový systém Tennect vyvíjen firmou Carl-Stahl speciálně pro potřeby kotvení membránových konstrukcí, umožňující nastavení rohového kotvení do správné pozice se stupni volnosti a rektifikace ve všech směrech. Tento detail lze aplikovat pro širokou škálu rohových detailů bez ohledu na použitý materiál membrány6.

Použitá literatura

- DREW, Philip. New tent architecture. London: Thames & Hudson, 2008. 208 s. ISBN 978-0-500-34243-5.

- FORSTER, Brian; MOLLAERT, Marijke. European Design guide for tensile surface structure. 2. vyd. Brussel: TensiNet, 2004. 354 s. ISBN 90-8086-871-x.

- SEIDEL, Michael. Tensile surface structures: A practical guide to cable and membrane construction. 2. vyd. Berlin: Ernst & Sohn, 2009. 236 s. ISBN 978-3-433-02922-0

- BECCARELLI, Paolo; and John CHILTON. Advantages of lightweight tensioned coated fabrics and foils facades for the building sector. In Structural Membranes 2013 – VI International Conference on Textile Composites and Inflatable Structures. K. -U BLETZINGER; B. KRÖPLIN and E. OÑATE. Munich. vyd. Barcelona: International Center for Numerical Methods in Engineering (CIMNE), 2013. 200-211 s. ISBN 978-84-941686-0-4.

- www.carlstahl.com

- www.tennect.com

- www.archtex.cz

Zdroj obrázků

- Obr. 1, 2 – SEIDEL, Michael. Tensile surface structures: A practical guide to cable and membrane construction. 2. vyd. Berlin: Ernst & Sohn, 2009. 236 s. ISBN 978-3-433-02922-0

- Obr. 3, 6–10 – FORSTER, Brian; MOLLAERT, Marijke. European Design guide for tensile surface structure. 2. vyd. Brussel: TensiNet, 2004. 354 s. ISBN 90-8086-871-x.

- Obr. 4, 5 – vlastní foto archiv

- Obr. 11–13 – tennect.com

Poznámky

1 Forster, B.; Mollaert, M. 2004 ... Zpět

2 Seidel, M. (2009) ... Zpět

3 Beccarelli, H.; Chilton, J. (2013) ... Zpět

4 Carl Stahl 2013 ... Zpět

5 Forster, B.; Mollaert, M. 2004 ... Zpět

6 Tennect 2013 ... Zpět

The article solves the design of corner anchoring of tensile membrane structures, using the circumferential ropes for internal preloading. The correct design of the corner anchorage is essential for the functionality of the entire membrane structure and must always be designed with respect to the two basic criteria. This is an assembly process where the required preload is introduced into the whole structure by means of rectifying elements and it is also a static post-installation function where the tensile forces from the prestress are distributed in the supporting structure and especially the load of the structure.