Laminátová podlaha – dostupná a osvědčená stálice

Evoluce podlahových krytin přináší nejen nové produkty, ale i nové vlastnosti krytin stávajících. A evoluční vývoj se nevyhnul ani podlahám laminátovým.

Z pohledu profi trhu podlahových krytin v naší zemi by se mohlo zdát, že laminátové podlahy již řekly vše, co v tomto segmentu řečeno být mohlo. Opak je však pravdou. Výrobci laminátových podlah své produkty neustále inovují, a to nejen z hlediska designu, ale i z hlediska (technických) užitných vlastností. Český trh zaznamenal v minulých letech ohromný boom vinylových podlah, který z hlediska zájmu koncových uživatelů (ale i podlahářů), odsunul laminátové podlahy na druhou kolej. To ovšem nic nemění na faktu, že ve světovém měřítku patří laminátové podlahy stále mezi vysoce žádané produkty.

Přiznejme si, že celkovou odolností proti poškození se laminátové podlahy stále řadí mezi top produkty v podlahových krytinách. Jejich limitujícím faktorem však vždy byla odolnost (respektive neodolnost) vůči vlhkosti. A není myšlena vlhkost podkladu jako takového, jež je v různých mezích limitem i pro další typy krytin, ale hlavně vlhkost působící na krytinu svrchu. Tedy vlhkost ovlivněná uživatelem krytiny – nejčastěji nadměrné množství vody při údržbě, přelité květináče, vylité nápoje, boty se zbytky sněhu atd. Většina uživatelů poznala na vlastní kůži, že na laminátové krytině déle stojící louže vede k nevratnému poškození dílců – nabobtnání nosné HDF desky vytváří na podlaze boule, začernalé spoje, stříšky (zvednuté hrany lamel ve spojích). Snad všichni výrobci již zavedli impregnované spoje, např. pomocí vosku na zámcích. Toto řešení však fungovalo a funguje jako krátkodobá záležitost, ochrání HDF desku před přímým kontaktem s vlhkostí, ale déle trvajícímu působení neodolá.

Při rozhovoru se zákazníky toto bývá hlavní příčinou volby (vodě) odolnější krytiny. Ale tato vlastnost je „využívána“ i profesionálními prodejci při prezentaci krytin směrem k potenciálním kupujícím. Míč tak byl odpálen k výrobcům laminátových podlah, kteří na výzvu zareagovali. Adekvátní reakcí na uvedené argumenty je výroba lamel, pro které běžné výzvy drobných domácích nehod (spojených s působením vlhkosti) nejsou nepřekonatelnou překážkou – voděodolné spoje lamel.

V zásadě se pro výrobce otevřely (minimálně) tři možnosti řešení daného problému. A různí výrobci šli na problematiku různou cestou, ať již volbou jedné z možností či kombinací dvou možností, nebo i kombinací všech tří.

Krok č.1

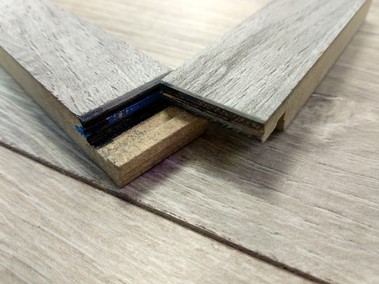

Nejúčinnějším řešením je podstatné vylepšení impregnace spojů lamel. Toto řešení spočívá v nahrazení dosavadního postupu impregnace zámků novým impregnačním nátěrem boků lamel. Při pohledu na konstrukci spojů je zřetelné, že nová impregnace je podstatně rozsáhlejší (oproti původní, často voskové impregnaci). Samotné složení impregnačního nátěru si výrobci střeží jako své know-how a není veřejné.

Krok č.2

Nejrizikovější částí dílců, z pohledu svrchního působení vlhkosti, je spoj jednotlivých lamel, na dlouhých i krátkých stranách. Hlavně popularita tzv. V-drážek (zkosené hrany) přinesla zvětšení vlhkostí nejvíce ohrožených míst dílců, samotné HDF desky. Naskýtá se tak logické řešení – zmenšení „ohrožené“ plochy = zmenšení samotné V-drážky. Tento krok je relativně technicky nejjednodušší, ale není využitelný zcela samostatně (hlavně bez kroku č.1). Funguje tak jen jako doplněk kroku prvního.

Krok č.3

Snížení bobtnavosti samotné HDF desky. Všechny HDF desky mají určitou bobtnavost, kdy základním požadavkem každého výrobce je, aby tento parametr měl co nejnižší hodnoty. Je-li výrobce krytiny současně i výrobce „svých“ HDF desek, možností je úprava poměru pojiv při jejich výrobě. Pokud však výrobce krytin HDF desky nakupuje, jeho možnosti jsou omezené dostupnou nabídkou.

Výsledným efektem pro koncové uživatele je produkt s velmi zvýšenou odolností proti pronikání vlhkosti a tím vznikajícím poškozením. Takto vyrobená podlaha získává minimálně dvaceti čtyřhodinovou odolnost proti přímému působení vlhkosti, a tedy ochranu proti již výše jednou zmíněným nejčastějším důvodům poškození laminátových podlah, např. od sněhu odtávajícímu z odložených bot (i když v našich končinách tento problém pomáhá řešit i samotná příroda, kdy sněhová pokrývka našich měst a obcí se stává spíše příjemnou vzpomínkou než reálnou kulisou zimních měsíců, minimálně v uběhlém zimním období).

Přestože tato nová vlastnost laminátových podlah pomáhá odbourat jeden z hlavních argumentů „proti“ laminátovým podlahám, není všelékem proti vlhkosti. Stále platí výrobci (a normami) stanové limity maximální přípustné zbytkové vlhkosti podkladu a stále platí požadavky na užití parotěsných folií při pokládce. Taktéž nelze zaměňovat pojem „24h. odolnost proti vlhkosti“ za celkovou voděodolnost – tedy bude-li stát voda na takto vybavené podlaze déle než výrobcem deklarovaný čas, nelze očekávat plnění výrobcem uvedených záruk.

Testování

Jakým způsobem výrobci své produkty testují? V Evropě (zatím) neexistuje jednotný postup testování na 24hodinovou odolnost krytin vůči přímému působení vlhkosti. Výrobci tak mohli, víceméně, improvizovat – využíval se např. „mopový“ test. Ten spočíval v položení vodou nasáklého mopu přes spoje lamel a následném sledování projevu účinků vlhkosti na krytině. Tento test má jednu zásadní nevýhodu – jeho opakované provádění (a tedy přesnost) je ovlivněno faktorem nasákavosti samotného mopu. A zde je kámen úrazu. Každý mop má jinou nasákavost a provádění těchto testů na různých produktech různými testujícími tak nemusí nést stejné výsledky.

Pro získání přesnějších výsledů nebylo nutné vymýšlet úplně nové postupy, stačilo se porozhlédnout ve světě. Konkrétně přesný postup měření (a s tím související zajištění neměnných podmínek testování) má specifikována organizace NALFA (North American Laminate Flooring Association): Laminate Surface Swell Test – Assembled Joint (test bobtnavosti laminátových povrchů – zamknutý/spojený/zámek).

Test definuje přesné postupy provádění a vyhodnocování výsledků. Není předmětem tohoto článku popisovat přesný postup měření, ale jen ve zkratce: k testu se využijí tři části jedné lamely aklimatizované laminátové podlahy, seříznuté a instalované tak, aby tvořily spoj na krátké i dlouhé straně (nebo dvě lamely pro samostatné testování těsnosti spojů na krátké a dlouhé straně samostatně). Aklimatizace se provádí dle pokynů výrobce krytiny, není-li specifikována, pak se vyžaduje aklimatizace při teplotě 23 °C (±3 °C) při RH 50 % (±5 %) po dobu 24 hodin. Na spoje, v místech spojů lamel, se pomocí silikonu přichytí plastový kruh o průměru 100 mm a výšce minimálně 9 mm – silikonové přichycení/přilepení plastového prstence je důležité, voda nesmí z kruhu unikat. Do vytvořeného kruhu se nalije destilovaná nebo deionizovaná voda o teplotě 23 °C (±3 °C). Voda by měla být zbarvena (doporučené potravinářské barvivo) – toto zbarvení pomáhá identifikovat případnou netěsnost kruhu a s tím spojený únik kapaliny, který by znehodnotil test. Mikrometrem se změří změny tvaru (nabobtnání) desek v přesně daných bodech po uplynutí doby 24 hodin.

Odolnost

Mezi adorované vlastnosti laminátových podlah zcela jednoznačně patří již zmíněná odolnost vůči poškození. Základním rozlišovacím prvkem při výběru krytiny je členění krytin do užitých tříd a s tím související značení odolnosti proti oděru (přehled v tabulce č. 2). I na tomto poli pracují výrobci na vylepšení a nemusí jít jen o cestu zvyšování třídy oděru. Nemalou část poškození laminátových podlah mají na svědomí drobné nehody, jejichž následkem jsou jen drobná poškození, drobné poškrábání. Nedochází tak k poškození fatálního charakteru. Ale i drobné škrábance, zvláště jejich výskyt plošný, snižují estetické vlastnosti krytiny. A zákon schválnosti přímo vyžaduje, aby tato poškození vznikala na místech, kde jsou nejvíce viditelná. Reakcí výrobců je tak zvýšení právě odolnosti proti drobnému poškrábání, a to úpravou technologie povrchu laminátových dílců. Zvýšení odolnosti proti drobnému poškrábání je následně testováno, a to metodikou dle EN (konkrétně EN 16 094, chcete-li ČSN EN 16 094). Tato norma stanovuje dva postupy měření a vyjádření výsledků těchto měření.

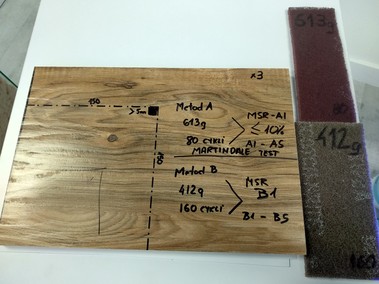

Podstata testování spočívá v připevnění testovaného vzorku na horizontální rovinu (stůl). Na vzorek se působí oděracím materiálem (velmi jemným a středně jemným), o určitém zatížení, po dobu stanoveného množství otáček (ve stanoveném směru – označovaném jako „Lissajousův obrazec“. Změny povrchu se posuzují měřením lesku povrchu (metoda A) a vizuálně (metoda B). Testování se vždy provádí na 3 vzorcích, ze kterých se vypočítává střední hodnota. Výsledky se vyjadřují v podobě: MSR-A1 až A5 (kde A1 značí změny lesku ≤10 %, A5 značí změny lesku >70 %) a MSR-B1 až B5 (kde B1 značí „bez viditelných vrypů“, B5 značí „směs Lissajousova obrazce, mnoho vrypů a matný oděr).

V rámci výrazného vylepšení odolností současných laminátových podlah někteří výrobci dosáhli u svých produktů hodnot MSR-A1 a MSR-B1. Jedná se o změnu vlastností, která je sice při prvním pohledu na krytinu neznatelná, ale výrazně vylepšující její funkční vlastnosti. Zlepšení voděodolnosti a odolnosti proti drobnému poškrábání posouvá tento typ krytin do dalšího levelu a přináší nové náboje (=argumenty) prodejcům.

Nikdy se nic nestalo, ale pořád se něco děje, a to i v oblasti vývoje a zlepšování vlastností laminátových podlah. Výrobci stále reagují na podměty z trhu, na zkušenosti zákazníků a jejich přání. A můžeme si být jistí, že vývoj stále ještě nenarazil na své hranice možností, a i v budoucnosti můžeme čekat další novinky a vylepšení. Laminátové podlahy tak, i přes nástup nových typů krytin, ještě nepatří do starého železa a jsou stále relevantní možností při volbě nové podlahové krytiny.

Tabulka č.1

Vyhodnocení testu NALFA

Známkování:

1 = beze změny – žádná znatelná změna okrajového bobtnání nebo zdvihu povrchu lamely

2 = mírné nabobtnání – mírný otok, malé zvednutí podél jednoho nebo více spojů

3 = střední nabobtnání – znatelný otok okraje a část povrchu panelu vyčnívající nad spoj

4 = závadný – silně zvednutá hrana a nabobtnání se znatelně rozšiřuje pod nášlapnou vrstvou

5 = neplatný test – kapalina unikla z prstence (tato známka se uděluje, i když nedošlo k nabobtnání spoje)

Tabulka č. 2

Užitné třídy a třídy odolnosti proti oděru

| Bytová oblast | Komerční oblast | ||||||

|---|---|---|---|---|---|---|---|

| Užitná třída | 21 | 22 | 23 | 31 | 32 | 33 | 34 |

| Odolnost proti oděru | AC1 | AC2 | AC3 | AC4 | AC5 | AC6 | |

Tabulka č. 3

Metody měření odolnosti proti drobnému poškrábání

| Oděrací materiál | Zatížení | Počet otáček | |

|---|---|---|---|

| Metoda A | červený pad | 613 g | 80 |

| Metoda B | zelený pad | 412 g | 160 |