Analýza a sběr dat při využití manipulačních prostředků

Důležitou součástí realizace staveb jsou zvedací prostředky. Dochází-li k jejich správnému a efektivnímu využití, lze lépe dodržet časový harmonogram, a tedy i termín plánovaného ukončení výstavby. Při nesprávném či neefektivním využívání zvedacích mechanismů dochází k nežádoucím prostojům, nenaplnění potenciálu mechanismu nebo naopak k jeho přehlcení množstvím probíhajících pracovních procesů. Za pomoci sběru dat (časového vytížení zvedacích prostředků) dochází ke zmapování využití zvedacích mechanismů v průběhu celé výstavby. Získaná a řádně vyhodnocená data poslouží jako základ pro simulační model posouzení efektivního využití zvedacího prostředku na stavbě.

Článek byl oceněn a vydán v rámci 21. ročníku odborné konference doktorského studia Juniorstav.

1. Úvod

Dílčím cílem řešeného specifického výzkumu je zjištění skutečné doby provádění systémového bednění včetně časových požadavků na věžové jeřáby se zaměřením na svislé monolitické konstrukce (stěny, sloupy apod.).

Cíle je postupně dosaženo obecnou rešerší tématu, nastudováním současných dostupných systémových řešení a získáním relevantních podkladních dat za pomoci experimentálního měření v terénu. Takto získaná data jsou následovně zpracovávána a jsou z nich vyvozeny náležité závěry a poznání.

2. Historie stěnových bednicích systémů

Systémové bednění je soubor průmyslově vyráběných prvků standardizovaných rozměrů, které ve stavebnictví slouží ke zřizování bednění pro betonové a železobetonové prvky staveb.

Pro tesařské bednění, které se na stavbách stavělo v první polovině 20. století, bylo zapotřebí mnoho řeziva. Možnost jeho opětovného použití byla poměrně nízká. Rostla tím spotřeba dřeva a brzy se začal projevovat nedostatek řeziva. Tímto byl zejména po druhé světové válce podnícen zájem o vývoj standardizovaných prvků. Vytváření bednicích systémů započalo nahrazováním prvků tradičního bednění výrobky standardizovaných rozměrů. Prkna pláště byla nahrazena deskovými materiály, dřevěné hranoly byly nahrazeny ocelovými nosníky. Namísto dřevěných podpůrných stojek stropního bednění se začaly používat nastavitelné stropní stojky. Postupně tak vznikl ucelený systém nosníkového bednění. Další postupnou inovací byla integrace nosníků a deskových prvků pláště do jednoho celku, tedy do ocelového bednicího rámu. Vyvinutý systém rámového bednění je však méně univerzální, jeho výhodou je ovšem celkově rychlejší vytvoření bednicí formy (tj. nižší pracnost). Souběžně bylo nutné vyvíjet pro nové tvary bednicích forem také doplňující podpěrné a opěrné systémy.

Z hlediska manipulace s bednicími systémy můžeme uvést základní dělení na lehké systémové bednění a těžké systémové bednění. Systémy bednicích prvků označované jako lehké zpravidla umožňují práci bez použití jeřábu s jednoduchým principem sestavování. Doménou těchto systémů je nízká hmotnost. Těžká systémová bednění vyžadují na rozdíl od lehkých systémů použití zvedacího mechanismu pro sestavení prvků v požadovaný tvar. Výhodou ovšem je možnost provádění objemově náročnějších konstrukcí s požadavkem na větší pevnost bednění.

3. Současný stav

Vlivem výrazného nárůstu potřeby zvedacích a manipulačních prostředků na stavbě pro sestavení bednicích prvků se začaly postupem času objevovat zmínky o řešení dané problematiky. Bylo nutností zefektivnit využívání jeřábů s ohledem na ostatní probíhající dílčí stavební procesy.

Bášková rozděluje bednění dle opakovanosti použití na bednění pro jednorázové použití a pro vícenásobné použití a definuje systémová bednění jako kompletní, průmyslově vyráběný soubor prvků a dílců formy včetně opěrného a podpěrného systému. Takto průmyslově vyrobené průmyslové bednění zaručuje vysokou kvalitu a minimální rozměrovou toleranci. Současně je pak dosaženo nízké pracnosti na staveništi (0,2 až 0,65 Nh/m2) za vysoké míry znovupoužití [1].

Zatímco tradičním tesařským bedněním lze vytvořit libovolnou konstrukci, je tato výhoda vykoupena pracností, jednorázovým využitím prvků za vysoké spotřeby dřeva (0,1 m3 na 1 m2 zabednění plochy) a celkově vyšší dobou bednění, uvádí Pytlík. Dále pak dodává, že systémová bednění se vyznačují nízkou staveništní pracností (0,2 až 0,7 Nh/m2) [2].

Žádný z těchto dvou autorů se však blíže nevěnuje podrobnějšímu dělení bednicích prvků dle výrobců a jejich předností. Z uvedených normohodin také není patrné dělení na jednotlivé dílčí procesy a zohlednění nezbytných prostojů při využívání manipulační techniky. Uváděné hodnoty normohodin jsou navíc více než deset let staré. Proto je zapotřebí ověřit používané normohodiny experimentálním sledováním dílčích stavebních procesů na současných stavbách. Výsledkem pak může být potvrzení či vyvrácení využívaných normohodin a stanovení nových, odpovídajících skutečnému současnému stavu.

4. Vybrané – sledované dílčí stavební procesy

V probíhajícím výzkumu se sledují dílčí stavební procesy spojené se vznikem svislého uceleného monolitického prvku. Konkrétně se jedná o manipulaci s bednicími prvky, armokoši, výztuží a betonovou směsí. Do jednotlivých procesů je vetší či menší mírou zapojen zvedací mechanismus – jeřáb, který se na činnostech podílí aktivně, pasivně či nečinně formou prostoje.

Jednotlivé dílčí stavební pochody jsou obecně: transport bednicích prvků, sestavení bednicích prvků ve funkční celek, ošetření bednicím nátěrem, práce na vyztužování, sestavení bednění do požadovaného tvaru, betonářské práce včetně hutnění, odbednění, ošetření (očištění) bednicích prvků, transport bednicích prvků

Transport a sestavení bednicích dílců

Zpravidla za použití mechanizace dochází k přemístění bednicích prvků na staveništi. Jednotlivé díly jsou přepravovány na řetězovém závěsu v přepravních koších nebo na paletových podložkách v uceleném množství. V případě rámových systémů jsou na pracovní ploše, mimo místo budoucí konstrukce, díly spojovány ve funkční celek a ošetřeny bednicím přípravkem. Jedná-li se o nosníkové systémy, jsou prvky bednicí skládačky přemístěny přímo na místo budoucí konstrukce. Na tomto místě jsou díly spojovány v ucelený tvar budoucí konstrukce a následně taktéž ošetřeny bednicím přípravkem pro snadnější očištění po odbednění.

Bednění a odbednění

Při samotném dílčím procesu obedňování je nutná pasivní asistence zvedacího mechanismu, tj. zavěšení mrtvého břemene, na kterém probíhají činnosti spojování, prostorového ztužování, vyztužování apod. Dělení na pochody:

- Zavěšení sestavených bednicích dílců (částečné využití jeřábu)

- Zdvih břemena a umístění na místo určení (využití jeřábu)

- Prostorová stabilizace (využití jeřábu)

- Odpoutání břemene z háku jeřábu (částečné využití jeřábu)

- …

- Zavěšení břemene na hák jeřábu (opětovné částečné využití jeřábu)

- Prostorové uvolnění bednění (využití jeřábu)

- Odejmutí bednicích celků (využití jeřábu)

Armování, vyztužování

Při vyztužování monolitických konstrukcí představuje zvedací mechanismus také důležitou součást procesu. Svazky prutů betonářské výztuže je nutné přemístit z dopravního prostředku na skladovací plochu. Přesun svazku prutů či vyvázaných armokošů v požadovaném tvaru je na stavbě realizován také za pomoci zvedacího mechanismu. Při umisťování armokošů, například sloupů, dochází velmi často k pasivní činnosti jeřábu, tj. zavěšení břemene bez další manipulace, zatímco je na něm dále pracováno (např. ukotvení armokoše a jeho prostorová stabilizace).

Betonáž

Neprobíhá-li betonáž přímo z mixu nebo skrze čerpadlo betonové směsi, je nutné zajistit přepravu čerstvého betonu po staveništi jinak. Vhodným způsobem, obzvláště při betonáži ve výškách, je použití bádie. V takovém případě musí být na stavbě umístěn zvedací mechanismus, který dopraví bádii k autodomíchávači a následně k místu betonáže. Při tomto dílčím stavebním cyklu dochází k situacím, kdy jeřáb aktivně nepracuje s břemenem, nicméně je jím blokován pro účast na jiných procesech.

| DSP | Typ konstrukce Stěna | Typ bednění | DOKA | PERI |

|---|---|---|---|---|

| Systémové bednění pro stěny | rovná výška 3,0 m | oboustranné lehké | Frami Xlife* Alu-Framax Xlife* | DUO* DOMINO* |

| oboustranné těžké | Framax Xlife plus* TOP50* FF 100 tec** | MAXIMO* TRIO* | ||

| členitá výška 3,0 m | oboustranné lehké | Frami Xlife* Alu-Framax Xlife* | DUO* LIWA* | |

| oboustranné těžké | Framax Xlife* FF20** TOP 100 tec** | TRIO* VARIO GT 24** | ||

| oblouková výška 3,0 m | oboustranné lehké | |||

| oboustranné těžké | ||||

| *Rámové bednění **Nosníkové bednění | ||||

5. Normy času pro vybrané dílčí stavební procesy

Před započetím vlastního zkoumání se provedla rešerše v současné době dostupných výkonových norem. Jedním z vybraných zdrojů je software prostředí pro časové a finanční plánování od společnosti RTS. Jedná se o jeden z nejrelevantnějších zdrojů, který v případě stanovení vlastní normy poslouží jako hlavní zdroj k porovnání. A to i přesto, že nenabízí rozdílné výkonové normy dle výrobce či typu systémového bednění.

Pravděpodobně nejméně vypovídající hodnotu má výkonová norma ze software Contec. Zde se jedná o zcela agregovanou položku, která dále nerozvíjí jednotlivé dílčí stavební procesy. Nelze z ní vyvodit, jakou časovou zátěží je zatížen jeřáb při sestavování bednění či při manipulaci s ním.

| Charakter konstrukce | Zdroj | Nh/m2/5 pracovníků DOKA | Nh/m2/5 pracovníků PERI |

|---|---|---|---|

| Deskové | RTS | 0,17625 | 0,17625 |

| ČVUT | 0,23 | 0,23 | |

| ÚRS | 0,608 | 0,608 | |

| Contec | 1,254 | 1,254 | |

| Nosníkové | RTS | 0,03145 | 0,03145 |

| ČVUT | 0,23 | 0,23 | |

| ÚRS | 0,608 | 0,608 | |

| Contec | 1,254 | 1,254 |

6. Teoretické ověření – časová simulace DSP

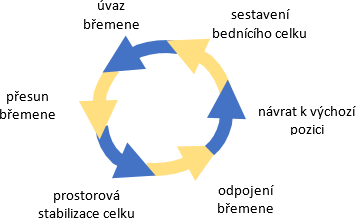

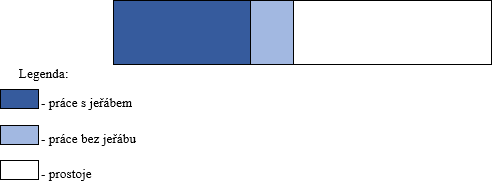

Obr. 1 Vzorový typový pracovní cyklus jeřábu při bednění monolitické stěny z rámového systémového bednění

Obr. 2 Grafické znázornění zjednodušeného pracovního cyklu na monolitickém sloupu

Specifický výzkum si klade za úkol ověřit výkonové normy pro dílčí stavební proces bednění monolitických konstrukcí. A to tak, aby byly z normy patrny jednotlivé kroky pracovního cyklu, ty byly ohodnoceny časovou náročností a byly zohledněny odlišnosti jednotlivých systémových bednění dle typu či výrobce.

Během letošního roku byly na stavbách umístěny časosběrné kamery, které nahrávaly dění na staveništi – převážně z pohledu jeřábu. Video, pořízené pomocí časosběrné kamery, vždy obsahovalo zrychlenou sekvenci jedné pracovní směny. Ze záznamu se tak dá určit, v kterou dobu a především jak dlouho pracuje jeřáb na sledovaném dílčím stavebním procesu. Přepisem natočených dat do předem připraveného formuláře a jeho následným vyhodnocením je tak možno stanovit pracovní cyklus, přesně identifikovat jednotlivé kroky cyklu, jejich časovou náročnost a stanovit prostoje při činnosti.

Při dostatečném množství pořízených záznamů a jejich následném vyhodnocení je možné určit relevantní počet pracovních cyklů a na jejich základě pak stanovit vzorový pracovní cyklus se vzorovou výkonovou normou.

Nezbytnou nutností je také dokázat přiřadit časem ohodnocený pracovní cyklus k uzavřenému pracovnímu celku. Jen pokud je přesně definována referenční plocha bednění, či objem budované monolitické konstrukce, má smysl stanovovat výkonovou normu. Takto stanovenou teoretickou hodnotu je dále nutno podrobit experimentálnímu ověření před uvedením do běžné praxe.

7. Výsledky

V současné chvíli, kdy samotný specifický výzkum není ukončen, nejsou známy žádné konkrétní výsledky. Jednotlivé dostupné zdroje – časosběrná videa ze staveb, jsou vyhodnocovány a přepisovány do za tímto účelem sestavených formulářů. Předpokládané výstupy v podobě ucelených zjednodušených pracovních cyklů ohodnocených časem a výkonové normy pro sledované dílčí stavební procesy se očekávají koncem kalendářního roku.

8. Závěr

Byla provedena obecná rešerše k systémovým bedněním pro svislé monolitické konstrukce se zaměřením na pracnost a výkonové normohodiny. Tato rešerše ukázala značnou mezerovitost ve vědecké publikační činnosti k dané problematice.

Z naměřených hodnot posbíraných za pomoci časosběrné kamery bylo započato vyhodnocování pracovních cyklů a stanovování časové náročnosti jednotlivých činností v rámci dílčího stavebního procesu bednění. V budoucnu by tak měly být stanoveny aktualizované normohodiny zohledňující typ systémového bednění a jeho výrobce.

Poděkování

Článek vznikl za podpory Standardního specifického výzkumu s registračním číslem FAST-S-185286.

Použité zdroje

- BAŠKOVÁ, Renáta. Realizácia betónových konštrukcií. Martin: Stavebný trh, 2008. ISBN 978-80-969877-4-0.

- PYTLÍK, Petr. Technologie betonu. 2. vyd. Brno: VUTIUM, 2000. Učebnice (VUTIUM). ISBN 80-214-1647-5.

- MOTYČKA, Vít, KLEMPA, Lukáš. Scheduling of tower cranes on construction sites. London, Taylor and Francis Group: Advance and Trends in Engineering Sciences and Technologies III, 2016. ISBN 978-1-138-03224-8.

- MOTYČKA, Vít, KLEMPA, Lukáš. Simulation model of tower crane work. Bratislava: Sborník příspěvků mezinárodní vědecké konference CTM 2014, PROCEEDINGS, STU, 2014. ISBN 978-80-227-4243-6.

- ĎUBEK, Marek, MAKÝŠ Peter. Technologický pohl’ad na dopady dočasného zastavenia prác na stavbe. Almanach znalca [elektronický zdroj], 2015. ISSN 1336-3174.

An important part of the construction is the lifting mechanism. If it is used properly and efficiently, the schedule and the completion date of the construction can be better followed. Incorrect or inefficient use of lifting mechanisms leads to unwanted downtime, failure to meet the potential of the mechanism, or overflowing it with a number of ongoing work processes. With the help of data collection (lifting load time), we try to map the use of lifting mechanisms throughout the construction. The obtained and properly evaluated data will serve as a basis for the simulation model to assess the effective use of the lifting device on the site.