Výstuž plošných železobetónových prvkov viazaná robotmi

Zo všetkých odvetví priemyslu je práve ten stavebný najmenej automatizovaný. Zaužívané spôsoby návrhu stavebných konštrukcií sú prispôsobené tomuto faktu, čo platí aj o samotnom návrhu betonárskej výstuže. Výstuž plošných prvkov, ako sú stropné dosky alebo steny, je pritom dostatočne jednoduchá na to, aby jej výroba bola automatizovaná, čím je znížená spotreba materiálu a aj zvýšená efektivita využitia pracovnej sily. Článok pojednáva princíp návrhu výstuže viazanej robotom Perseus firmy XEUS – Civil Engineering Robotics s. r. o. vysvetlenom na výstuži pri spodnom povrchu stropnej dosky obytnej budovy. Pri tvorbe metodiky návrhu takejto výstuže sa kládol dôraz na okamžitú možnosť nasadenia do praxe, pričom si nájde uplatnenie ako v závodoch na výrobu prefabrikátov, tak aj priamo na stavbe.

1. Úvod

S produkciou až 38 % celosvetových uhlíkových emisií [1] patrí stavebný priemysel medzi hlavný objekt záujmu v rámci boja proti klimatickej zmene. V kontexte strategickej vízie Európskej komisie pre dosiahnutie klimaticky neutrálneho hospodárstva do roku 2050, Medzinárodná agentúra pre energetiku (International Energy Agency, IEA) odhaduje, že emisie priamo vyplývajúce zo stavebnej činnosti musia klesnúť o 50 % do roku 2030. Podľa Nigela Toppinga, vysokého predstaviteľa pre zachovanie klímy na COP26, „Musíme prehodnotiť využitie betónu a ocele. To, či sa uhlíkovo neutrálna oceľ a betón stanú materiálmi budúcnosti, bude závisieť od skutočnosti, ako rýchlo sa tieto odvetvia inovujú tvárou v tvár novým a prevratným technológiám.“

V rozpore so zámerom Európskej komisie, aktuálna ekonomická situácia v Európe a takisto aj na území Slovenskej republiky, vedie k zhoršeniu efektivity využívania materiálov. Nedostatok kvalifikovaných robotníkov (viazačov betonárskej výstuže) ako aj vysoké nároky na rýchlosť výstavby zapríčinili, že sa realizátori častokrát prikláňajú k menej efektívnym návrhom vystužovania železobetónových konštrukcií podľa tradičných postupov, s vysokou spotrebou materiálov a so značnými prepravnými vzdialenosťami.

Vzhľadom na fakt, že automatizácia ako taká v tomto sektore stavebného priemyslu prakticky neexistuje, je nutné si stanoviť rozumné a hlavne splniteľné ciele. Bolo teda prirodzené, že pre tento účel boli vybrané také konštrukčné prvky, ktoré sú, čo sa vystuženia týka, jednoduché. Zároveň však ich vystuženie tvorí najväčšiu časť z celkovej výstuže použitej v typických monolitických konštrukciách pozemných stavieb. Ide o 2D konštrukčné prvky. Konkrétne o výstuž, ktorá môže byť vyhotovená vo forme sietí. Nejde však o bežné, typizované zvárané siete, ale o optimalizované unikátne siete.

2. Porovnanie zaužívaných spôsobov vystužovania

Prípadová štúdia bola vykonaná na jednom z veľkých developerských projektov na okraji Bratislavy. Konštrukčný systém objektov tejto etapy developerského projektu,bol navrhnutý ako stenový, obojsmerný. Samotné zvislé, ako aj vodorovné nosné konštrukcie boli vyhotovené z monolitického železobetónu. Vybraný objekt bol zvolený ako prípadová štúdia kvôli tomu, že realizačný projekt bol vypracovaný s výstužou vo viazanej forme. Po vysúťažení realizácie si realizátor na vlastné náklady dal prepracovať výstuž z viazanej formy na výstuž zváranými sieťami s príložkami.

V prvej alternatíve vystuženia pomocou viazanej výstuže bolo na jednom typickom podlaží navrhnutých 6544 kg výstuže v stropnej doske objeku a 5554 kg výstuže v stenách. Spolu 12 098 kg výstuže.

V druhej alternatíve vystuženie pomocou zváraných betonárskych sietí s príložkami bolo na jednom typickom podlaží použitých 7807 kg výstuže v stropnej doske a 6202 kg výstuže v stenách. Spolu 14 009 kg výstuže.

Na typickom podlaží sa zvýšila spotreba ocele o takmer 16 % (spracované na základe [2]).

3. Výstuž viazaná robotmi

Aby si výstuž viazaná robotmi našla uplatnenie v tak rigidnom priemyselnom odvetví, ako je ten stavebný, je nutné aby kombinovala výhody viazanej výstuže s výhodami vystužovania pomocou sietí. Základ tejto výstuže tvoria veľkoformátové siete.

3.1 Koncept veľkoformátových sietí

Veľkoformátové siete sú najjednoduchším a zároveň najefektívnejším spôsobom navrhovania výstuže plošných železobetónových prvkov viazaných pomocou robotov. Presunom výroby sietí priamo na stavenisko je možné zväčšiť ich rozmer, ktorý už nebude obmedzovaný ich prepravou, čo zároveň zmierni dopad na životné prostredie.

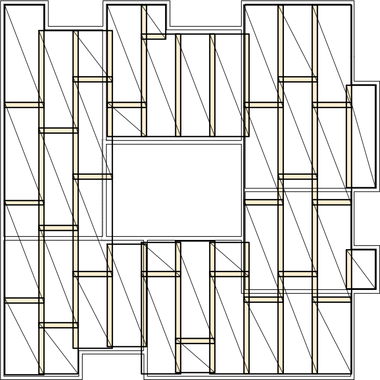

Obr. 1 Zvárané siete Q257 (6×2,3 m) použité v projekte (vľavo) a veľkoformátové siete 6×6 m (vpravo). Šrafa reprezentuje prekryv.

Ako cieľ bol stanovený rozmer sietí 6×6 metrov. Samotné siete sú vyrábané z kotúčov betonárskej výstuže. Výstuž v kotúči prechádza cez tzv. vyrovnávačku betonárskej výstuže, ktorá prút odstrihne v presnej vzdialenosti a posunie do zásobníka. Keďže prúty výstuže môžu byť variabilnej dĺžky, je tak možné vyhotoviť siete atypických rozmerov a tvarov, či sietí s otvormi. Pri takto vyrobených sieťach je prakticky eliminovaný odpad, ktorý vyplýva z nutnosti rezania vopred zváraných sietí.

Kontrolný návrh a prepočet bol vyhotovený ako alternatíva k vystuženiu spomínaného objektu v kapitole 2. Na typickom podlaží bol porovnávaný hlavný raster výstuže vyhotovený v podobe zváraných sietí. Na obrázku 1 vľavo, je vyšrafovaná pôdorysná plocha prekryvu použitých zváraných sietí. Ide o 469.2 m2 zváraných sietí typu, pri ktorom prekryv sietí bol 59.2 m2 (12.6 %) z celkovej plochy. Červenou farbou je znázornená tá časť sietí, ktorá musela byť odstrihnutá a tvorila tak odpad. Odstrihnutá časť (z veľkej časti de facto odpad sietí) bol 27.2 m2 (5.8 %) z celkovej plochy sietí.

Pri použití veľkoformátových atypických sietí sa redukuje prekryv sietí (na Obr. 1 vpravo – vyšrafovaná plocha) na 34.1 m2 čo tvorí 8.3 % z celkovej plochy 412.6 m2. Takisto sa úplne eliminimuje odpad. Oproti konvenčným sieťam dochádza v tomto prípade k úspore 12.1 % materiálu.

3.2 Návrh veľkoformátových optimalizovaných sietí

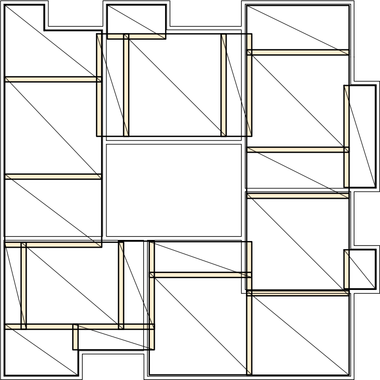

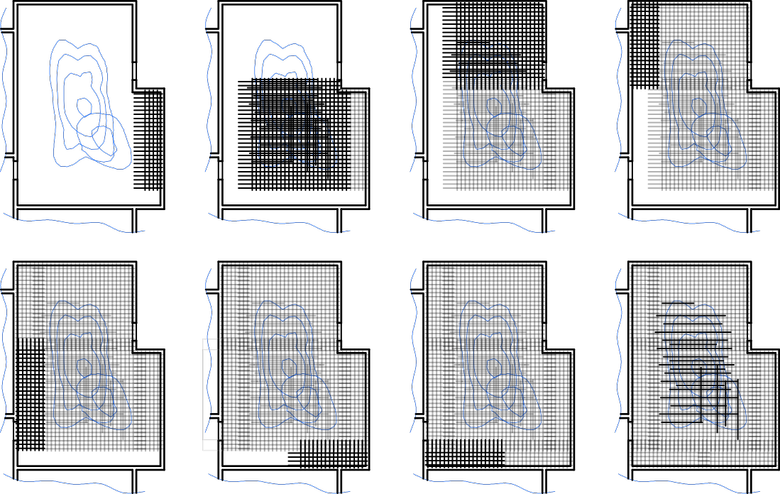

Viazanie výstuže v podobe veľkoformátových sietí pomocou robotov umožňuje navrhovať jednotlivé prúty výstuže plošných prvkov tak, aby sa nachádzali výlučne v tých miestach, v takej vzdialenosti a v takej dĺžke ako je staticky nutné. Keďže sa pri použití konvenčných metód vystužovania dbá na dostatočnú jednoduchosť vyhotovenia, v praxi to znamená, že projekty, kde je vo výkresoch výstuže príliš veľa položiek, sú nežiadúce pre ich zdĺhavé vyhotovenie. Hľadá sa teda kompromis medzi spotrebou výstuže a rýchlosti vyhotovenia. Pri viazaní výstuže pomocou robotov sa na ľudský faktor pri jej viazaní neberie ohľad. Na obrázku 2, je vyzobrazené chronologické usporiadanie veľkoformátových optimalizovaných sietí – VOS. Je možné vidieť, že jednotlivé prúty dodatočnej výstuže sú navrhované len v miestach najviac exponovaných ťahovým napätiam, ktoré sú reprezentované izolíniami. Je nutné však dodržať určitý postup a pravidlá pri jej návrhu, aby bola zabezpečená bezproblémová inštalácia sietí na stavbe.

4. Návrh výstuže

Pre návrh samotnej výstuže stačia doteraz používané metódy jej výpočtu. Samotnú výstuž aj v tomto prípade môžeme rozdeliť na základný raster a príložky. Bližšie sa danej problematike autor1 venuje vo svojej dizertačnej práci.

4.1 Základný raster

Prvým krokom je teda riešenú vystužovanú oblasť prekryť rastrom s veľkosťou oka navrhnutej vzdialenosti jednotlivých prútov. Obyčajne ide o výstuž potrebnú na pokrytie požiadavky takzvanej minimálnej plochy výstuže As,min [3]. Je dôležité si uvedomiť, že jednotlivé prúty výstuže ukladá a viaže robot. Je možné tým pádom navrhovať vzdialenosti výstuže zaokrúhlené na centimetre.

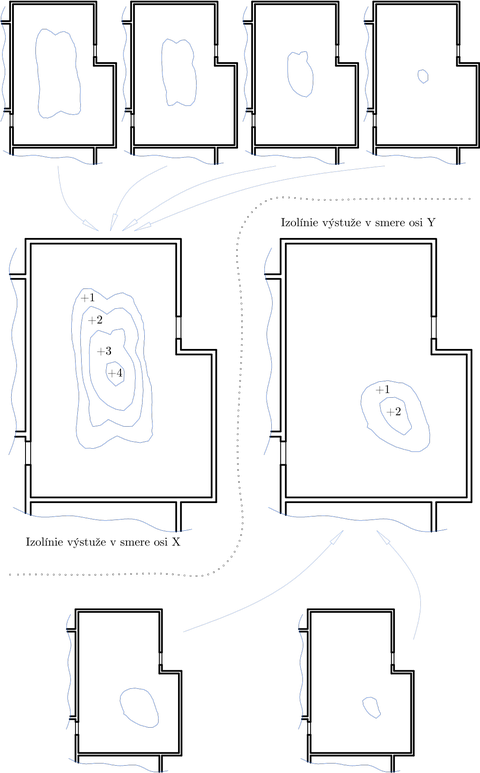

4.2 Príložky

Pre návrh príložiek sú použité izolínie vymedzujúce tzv. výstužné oblasti. Prvá výstužná oblasť je taká oblasť v ktorej musí byť plocha výstuže tvoriaca základný raster navýšená o jeden prút na meter bežný. Nasledujú ďalšie výstužné oblasti až kým nie je pokrytá najvyššia potrebná plocha výstuže. V ľubovoľnom komerčne dostupnom statickom programe je teda nutné exportovať izolínie reprezentujúce výstužné oblasti. Hodnota pre i-tu izolíniu, kde nultá izolínia reprezentuje plochu pokrytú základným rastrom, sa vypočíta na základe vzťahu

kde je

- As,Ii

- plocha výstuže, ktorú je nutné dodať do výstužnej oblasti,

- sprov

- rozostup výstuží v základnom rastri,

- As,φ

- plocha výstuže v základnom rastri.

Keďže komerčne dostupné statické programy neumožňujú zobrazenie viacerých izolínii špecifickej hodnoty naraz, je nutné tieto izolínie poskladať dodatočne tak ako je znázornené na obrázku 3. V týchto výstužných oblastiach je nutné dodať príložky, ktorých dĺžku je možné ukončiť vo vzdialenosti kotevnej dĺžky za hranicou danej oblasti. Posledným krokom je rozdelenie výstuže na siete rozmerov 6×6 m. Vznikajú tak unikátne optimalizované veľkoformátové siete, vyrábané priamo na stavbe, ktoré sa pomocou žeriavu ukladajú priamo do debnenia.

Obr. 2 Chronologické usporiadanie optimalizovaných na mieru vyrobených sietí v debnení stropnej dosky

4.3 Podrobný návrh

Podrobne sa návrhu takejto výstuže venuje autor J. Rubint vo svojej dizertačnej práci s názvom Optimalizovaný návrh roboticky viazanej betonárskej výstuže [4]. V práci je taktiež uvedený pseudokód spoločne so zdrojovým kódom programu, ktorý pomocou numerických metód automaticky vytvára izolínie výstužných oblastí.

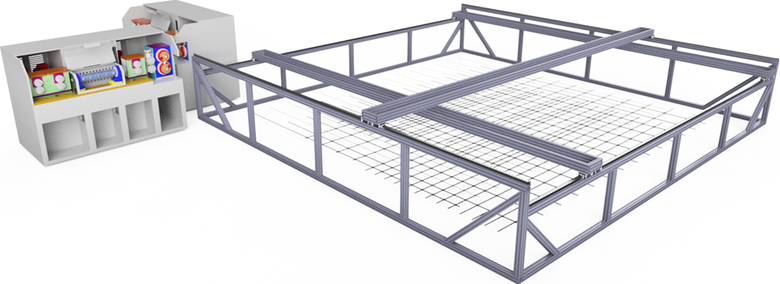

5. Návrh robota

Výstupom stroja (Obr. 4) je výstužná sieť, ktorá môže mať ľubovoľný tvar vyskladateľný z jednotlivých rovných prútov – to znamená štvorce, obdĺžniky, tvary písmen „L“, „T“ a iné. Pre tento účel bola zostrojená rámová konštrukcia vo výške približne 1 m s troma nezávislými vedeniami. V osi „X“ je ukladač, ktorý vezme odstrihnutý prút z vyrovnávačky a uloží ho do riadkov. Následne sa odparkuje mimoúrovňovo, čím dá možnosť pohybu ďalším dvom nezávislým osiam – „Y1“ a „Y2“. Jedna z týchto osí, podobne ako os „X“, ukladá nastrihané prúty kolmo na prvú vrstvu, zatiaľ čo druhá os sa stará o viazanie naukladanej výstuže.

Konštrukcia stroja tak predstavuje gantry portál s výškou 500/800 mm (jednotlivé osi). Základným stavebným prvkom je hliníkový profil, ktorý poskytuje okrem nízkej váhy aj vysokú univerzálnosť, ktorá napomáha k ľahkej montáži/demontáži zariadenia a prináša so sebou možnosť prototyp jednoducho a priamočiaro modifikovať v prípade potreby.

6. Záver

Použitím optimalizovaných veľkoformátových sietí došlo v prípadovej štúdii k šetreniu ocele oproti prvej alternatíve (viazaná výstuž) až o 10 %. Výhodami riešenia sú minimálna zmena metodiky návrhu výstuže do železobetónových plošných konštrukčných prvkov, zvýšenie objemov odbornej práce ako aj zrýchlenie výstavby. Automatizácia spája výhody nízkej spotreby materiálu (viazaná forma výstuže) s rýchlosťou a jednoduchosťou jej vyhotovenia (výstužné siete). Nevýhodou je nutnosť vymedzenia pracovného priestoru stroja na stavbe / v závode prefa.

Obr. 5 Zakladajúci spoločníci spoločnosti XEUS – CER s prototypom robota Perseus: doc. Ing. Peter Paulík, PhD.; Ing. Stanislav Rubint; Ing. Jakub Rubint, PhD.; Ing. Matej Batošovič

Literatúra

- UN Environment programme Building sector emissions hit record high, but low-carbon pandemic recovery can help transform sector. UN report 2020.

- Baľák Ľ. Projektová dokumentácia, Výkresy výstuže developerského projektu – Bory. Bratislava 2020.

- Benko V., Bilčík J., Fillo Ľ., Halvonik J. Betónové konštrukcie. STU Bratislava 2008.

- https://opac.crzp.sk/?fn=detailBiblioFormChildKPODJ&sid=85CE14C1EED0152B7D39DB9735B2&seo=CRZP-detail-kniha

Příspěvek se věnuje automatizaci procesu armování jak z hlediska velikosti armovacích sítí, tak z pohledu úspory lidské práce. Vzhledem k momentálnímu dění na poli cen materiálu a lidské práce je vývoj v dané problematice velmi aktuální. Autoři ve své práci upozorňují na spotřebu nevyužitého materiálu při potřebných překryvech jednotlivých sítí a odřezků, která vzniká pokládkou typizovaných sítí daných rozměrů. Z hlediska procesu výstavby je využití sítí jedním ze zásadních faktorů ovlivňující rychlost výstavby, a to v porovnání s běžným armováním na stavbě z prutů, které má své opodstatnění v případě lokálních namáhání a nutného návrhu příložek. Autoři vývojem robotického systému sledují tři směry úspor, a to optimalizaci velikosti sítí, úsporu lidské energie robotickou výrobou sítí a armování sítě na míru dle statického návrhu/přidání příložek. V celkovém měřítku se tak jedná o velmi rozumný proces optimalizace nákladů na výstavbu, který autoři vyčíslili při studii až na 10 % bez započítání úspor lidských zdrojů plynoucích z armování robotem. Drobné negativum navržené technologie shledávám v transportu a ukládání sítí o rozměrech až 6×6 metrů. Předpokládám, že tento problém by mohl být řešen například umístěním robotického systému přímo na staveništi. Ukládání sítí pak případným přizpůsobením projektu. Autoři toto zmiňují i ve svých závěrech. Je nutné si uvědomit, že vyvíjená technologie může být v budoucnu nápomocná z hlediska úspor, je však nutné na to připravit stavební firmy a jejich pracovníky. Technologie v sobě zahrnuje nutnost využití dané sítě v daném místě (přesný kladečský plán), což oproti běžnému systému armování pomocí typizovaných, stejných sítí s přesahy klade nároky na preciznost. Celkově se jedná o velmi zajímavý výzkum s dobrou perspektivou pro reálné uplatnění v praxi.

Of all the branches of industry, construction is the least automated. The usual methods of designing building structures are adapted to this fact, which also applies to the design of concrete reinforcement itself. The reinforcement of 2D elements such as slabs or walls is simple enough for its production to be automated, which reduces material consumption and also increases the efficiency of the use of labor force. The article discusses the design principle of reinforcement tied by the Perseus robot from XEUS - Civil Engineering Robotics, explained on the reinforcement at the bottom surface of the ceiling slab of the residential building. When creating the design methodology for such reinforcement, emphasis was placed on the immediate possibility of putting it into practice, while it will find application both in factories for the production of precast concrete and directly on the construction site.