Sloupové konstrukce z textilního betonu za zvýšené teploty

Stále častěji jsou ve stavebnictví používány moderní kompozitní materiály. Jedním z příkladů je i textilní beton (TRC) skládající se z vysokohodnotného betonu a nekovových výztuží, nejčastěji v podobě technických textilií. Současné využití TRC je nejběžnější u konstrukcí nenosných, jako jsou fasádní panely a designové prvky. Nicméně díky výborným mechanickým vlastnostem TRC lze navrhovat subtilnější konstrukce s vysokou únosností, a proto má tento materiál vysoký potenciál u konstrukcí nosných. Je tedy nezbytné tyto materiály hodnotit komplexně z pohledu únosnosti jak za běžné, tak za zvýšené teploty. Z tohoto důvodu se v rámci Fakulty stavební ČVUT v Praze a UCEEB ČVUT v Praze výzkumné týmy zabývají vývojem a materiálovým výzkumem TRC pro použití u nosných konstrukcí, včetně hodnocení možné aplikace ve stavebnictví.

1. Úvod

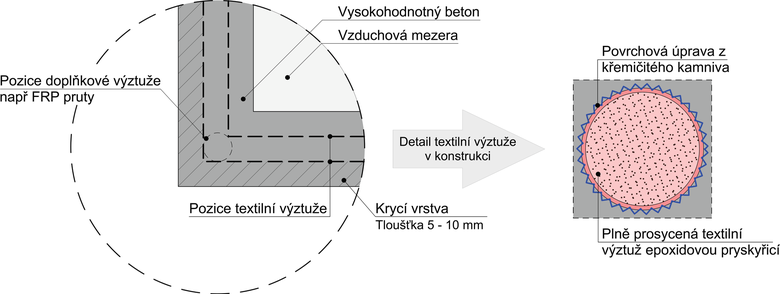

Vzhledem k rostoucím požadavkům na konstrukce ve stavebnictví s ohledem na zvýšení jejich mechanických vlastností, pohledové kvality a dopadu na životní prostředí, jsou stále častěji používány kompozitní materiály s alternativními materiály výztuží. Příkladem toho jsou například technické textilie na bázi uhlíku, čediče, skla či častěji používané FRP prutové výztuže (FRP = Fiber Reinforced Polymer) ze stejných materiálů. Jedním z příkladů těchto nově vyvíjených materiálů, kterým se autoři v rámci laboratoří Fakulty stavební ČVUT v Praze a Univerzitního centra energeticky efektivních budov (UCEEB) ČVUT v Praze zabývají, je textilní beton. Název vychází z anglického názvu „Textile Reinforced Concrete“ (TRC). Jedná se o materiál, ve kterém se kombinuje výborná tlaková pevnost vysokohodnotného betonu a výrazně vyšší odolnost proti chemické korozi nekovových výztužných materiálů při stejné nebo dokonce vyšší tahové pevnosti výztuže [1]. Díky tomu lze navrhovat krycí vrstvu konstrukce pouze s ohledem na spolupůsobení mezi materiály a minimalizovat tak krycí vrstvy, které se u standardních železobetonových konstrukcí pohybují v rozmezí od 10 do 55 mm [2].

Použití technických textilií v TRC je hned z několika důvodů spjato s impregnací syntetickou pryskyřicí tvořící tzv. matrici textilní výztuže:

- Obalením vláken pryskyřice a jejím následným vytvrzením se zlepšují mechanické vlastnosti TRC. Dochází k redistribuci napětí do celého svazku vláken a je možné využít plný tahový potenciál výztuže.

- Povrchová vrstva pryskyřice poskytuje dodatečnou ochranu proti mechanickému poškození, neboť technické textilie jsou často velice křehké.

- Zejména u skelných materiálů slouží matrice jako doplňková ochrana proti atmosférické korozi, neboť skelné materiály nedosahují srovnatelných odolností jako materiály na bázi uhlíku [3].

- Pryskyřice navíc může být obalena jemným křemičitým kamenivem, které výrazným způsobem zvyšuje adhezi a přispívá tím k výsledným mechanickým vlastnostem [4].

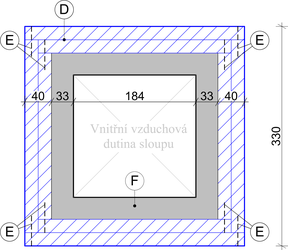

Nejčastěji jsou pak tyto výztužné materiály kombinovány s vysokohodnotnými betony (HPC = High Performance Concrete), čímž je možné minimalizovat množství použitého materiálu a zároveň tak redukovat množství vody a energie potřebné pro výrobu jednotlivých komponent TRC [5, 6]. Tím je umožněno oproti standardním železobetonovým konstrukcím realizovat výrazně subtilnější, duté konstrukce nebo konstrukce s nestandardními tvary, jako jsou tenkostěnné profily nebo skořepiny [7] (Obr. 1).

Obr. 1: Schéma referenční prutové konstrukce (dutého sloupu) z TRC doplněné detailním schématickým průřezem jediným rovingem v matrici z HPC

Nicméně vzhledem ke stávajícímu dominantnímu použití TRC u nenosných konstrukcí, jako jsou fasádní panely a další prvky drobné architektury designové prvky [6], nebylo zatím nutné podrobně hodnotit jeho chování z pohledu některých odvětví stavební fyziky, zejména pak nebylo nutné hodnotit jeho možné chování za zvýšené teploty s ohledem na jeho únosnost a stabilitu. Tento kompozitní materiál má vysoký potenciál, co se chování za běžné teploty týče, nicméně je na místě uvažovat jeho negativní chování za zvýšených teplot a požáru v důsledku použití hořlavé matrice textilní výztuže ze syntetických pryskyřic [8]. Vzhledem k výše popsanému je nejzásadnějším faktorem, který negativně ovlivňuje únosnost TRC prvků za zvýšené teploty, roztečení pryskyřice, respektive její teplota zesklení. Ta reprezentuje fázový přechod pryskyřice, při němž dochází ke změně vnitřní struktury materiálu a k uvolnění krystalické mřížky. Dochází k prudkému úbytku modulu pružnosti, který je následován prudkým nárůstem deformace. Teplota zesklení se liší na základě konkrétního použitého materiálu, ale obecně lze uvažovat tuto teplotu v rozsahu od 50 do 130 °C. Výška teploty zesklení se odvíjí od materiálového zpracování, ale také od procesu vytvrzení pryskyřice, neboť lze použít pryskyřice s výrazně vyšší teplotní odolností překračující teploty 200 °C. V těchto případech je nicméně proces vytvrzení doprovázen zvýšenou teplotou, tlakem či jejich kombinací. Právě proto je často nemožné tyto materiály použít, neboť proces vytvrzení v rozsahu použití pro nosné konstrukce je velice komplikovaný [9].

Cílem experimentálních prací byl návrh a realizace prutové konstrukce v reálném měřítku včetně stanovení požární odolnosti dle odpovídajících normových postupů [10]. Z tohoto důvodu bylo nedílnou součástí procesu navržení požárně ochranné vrstvy z pohledu přilnavosti ochranných materiálů na povrch zkušebních těles, a hlavně pak z pohledu jejich tepelně izolačních vlastností.

2. Popis a zhodnocení navržených experimentů

Na základě již provedených dílčích materiálových experimentů, při kterých byly stanoveny rizikové oblasti TRC, byla navržena série experimentů zahrnující indikativní zkoušku požární ochrany s využitím sádrové omítky, na níž přímo navazuje návrh požární zkoušky v reálném měřítku v akreditované požární zkušebně PAVUS a.s.

Na výrobu zkušebních těles jak pro indikativní požární zkoušku, tak pro zkoušku v reálném měřítku, byla použita směs vysokohodnotného betonu vyvinuta v rámci ČVUT. Po vytvrzení dosahuje tento beton pevnosti v tlaku přibližně 135 MPa [11]. Díky použitým jemnozrnným materiálům a mikrostruktuře vysokohodnotných betonů obecně je výsledná konstrukce hodnocena jako parotěsná. Podrobný popis směsi je prezentován v Tab. 1.

| Komponenty | Hustota [kg∙m−3] | Množství [kg] |

|---|---|---|

| Cement I 42,5R | 3000 | 650 |

| Technické písky ST01/06 + ST06/12 | 2650 | 1200 |

| Mikrosilika | 2200 | 75 |

| Křemičitá moučka ST 6 | 2650 | 265 |

| Superplastifikátor | 1084 | 16 |

| Voda (13 °C) | 1000 | 180 |

| Celkem | 2386 | |

Jako materiál textilní výztuže byl zvolen uhlíkový roving s komerčním názvem Tenax® STS40 / 24k / 1600 tex, který byl následně impregnován epoxidovou pryskyřicí. Materiálové vlastnosti použité textilní výztuže jsou prezentovány v Tab. 2.

| Hustota | 1,75 | g/cm3 |

| Tahová pevnost | 4 000 | MPa |

| Modul pružnosti | 240 | GPa |

| Protažení do porušení | 1,70 | % |

| Počet vláken ve svazku | 24 000 | – |

| Průměr jednotlivých vláken | 7,00 | µm |

| Průřezová plocha svazku | 0,914 | mm2 |

Indikativní požární zkouška adheze sádrové omítky

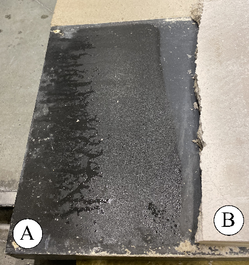

Obecně se směsi vysokohodnotných betonů oproti betonům standardních pevností skládají z řady jemnozrnných přísad, jako jsou jemnozrnné písky, křemičité mouky či mikrosilika. Díky tomu je často výsledný povrch konstrukce v tzv. povrchové kvalitě s téměř uzavřenou povrchovou strukturou. Při následné aplikaci materiálů, jejichž vlastnosti jsou závislé právě na přilnavosti k chráněnému tělesu, nastává riziko špatné adheze mezi materiály. Tento negativní jev byl pozorován při jednom z pilotních experimentů [13], při kterém bylo zjištěno, že právě vlivem uzavřené povrchové pórové struktury dochází během požáru k vytvoření dutiny mezi vrstvou požární ochrany a chráněného tělesa a kondenzaci vodní páry. Tyto faktory pak zapříčiní odpadnutí krycí vrstvy (Obr. 2).

Obr. 2: Zkušební těleso z textilního betonu o rozměru 1200 mm × 300 mm × 30 mm:

a) detail kondenzace vodní páry na rozhraní zkušebního tělesa a vrstvy požární ochrany těsně po pilotní požární zkoušce;

b) pohled na zkušební těleso a sádrovou omítku

Legenda:

A Zkušební vzorek z textilního betonu

B Požární sádrová omítka Knauf Vermiplaster

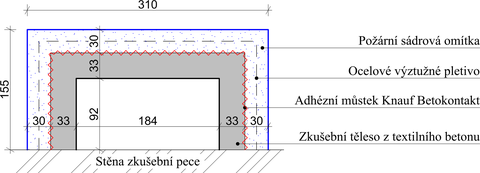

V tomto případě byla jako vrstva požární ochrany použita požární sádrová omítka Knauf Vermiplaster. Na základě pilotní zkoušky a rizika odpadnutí požární ochrany během požáru byla navržena indikativní požární zkouška v malorozměrové požární peci MiniFUR vyvinuté v rámci požární laboratoře jež cílila na popsání vlivu různých povrchových úprav zkušebních těles na soudržnost mezi vrstvou požární ochrany a zkušebního tělesa. Protože teplota nejvíce kumuluje ve vnějších rozích prvku, byla tělesa pro indikativní zkoušku navržena ve tvaru písmene „U“, jakožto osově symetrická polovina čtvercového průřezu v případě finální velkorozměrové zkoušky (Obr. 3).

Celkem byly vytvořeny čtyři varianty zkušebních těles lišící se způsobem úpravy jejich povrchu (Tab. 3).

| Označení | Způsob povrchové úpravy |

|---|---|

| 1 | Bez dodatečné povrchové úpravy1) |

| 2 | Povrchová úprava adhezním můstkem Knauf Betokontakt [14] |

| 3 | Výztužné pletivo nekotvené do betonové konstrukce vzorku, (velikost oka 15 mm × 15 mm) |

| 4 | Výztužné pletivo kotvené do betonové konstrukce vzorku2), (velikost oka 15 mm × 15 mm) |

| Poznámka: 1) Zkušební těleso sloužilo jako referenční vzorek 2) Analogicky dle technického listu požární sádrové omítky Knauf Vermiplaster: P901.cz Požární ochrana uhlíkovovláknitých CFRP lamel omítkou [15] | |

Indikativní požární zkouška byla navržena v délce 30 minut, při zatížení totožnou teplotou jako plánované zkušební těleso v reálném měřítku dle normové teplotní křivky ISO 834 [16]. Výsledná povrchová úprava byla stanovena zejména na základě vizuálního zhodnocení zkušebních vzorků s ohledem na vznik dutiny (ztráty adheze) mezi zkušebním tělesem a vrstvou požární ochrany (Obr. 4).

Obr. 4: Vizuální porovnání zkušebních těles po indikativní požární zkoušce:

a) zkušební těleso č. 1: bez adhezní povrchové úpravy;

b) zkušební těleso č. 2: s adhezním můstkem Knauf Betokontakt;

c) zkušební těleso č. 3: s adhezním můstkem Knauf Betokontakt a nekotveným výztužným pletivem;

d) zkušební těleso č. 4: s adhezním můstkem Knauf Betokontakt a ocelovým výztužným pletivem kotveným do zkušebního tělesa

U referenčního zkušebního tělesa (Obr. 4a) došlo k předpokládané kondenzaci vodní páry ve vzniklé dutině mezi vrstvou požární ochrany a zkušebním tělesem. Podobné chování bylo pozorováno i u zkušebního tělesa, jehož povrch byl opatřen adhezním můstkem Knauf Betokontakt (Obr. 4b), nicméně velikost vzniklé dutiny byla menší než u referenčního tělesa a nedošlo k úplnému odpadnutí požární ochrany z boků zkušebního tělesa. Naproti tomu u zkušebních těles s výztužným pletivem (Obr. 4c a 4d) došlo k výrazně většímu rozvoji vlásečnicových trhlin na povrchu požární ochrany, nicméně kombinace výztužného pletiva a adhezního můstku zabránila vytvoření dutiny mezi materiály a díky tomu si zkušební těleso včetně požární ochrany zachovalo celistvost po celou dobu zkoušky.

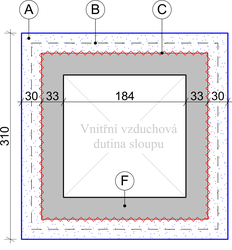

Na základě výsledků z indikativní požární zkoušky byla jako výsledná povrchová úprava pro zkušební těleso v reálném měřítku určena aplikace adhezním můstkem Knauf Betokontakt v kombinaci s ocelovým výztužným pletivem mechanicky dále nekotveným do zkušebního tělesa (Obr. 5c). Varianta s kotveným pletivem (Obr. 4d) sice dosáhla lepších vizuálních výsledků, nicméně vzhledem k používanému HPC s tlakovou pevností přesahující 135 MPa se invazivní varianta kotvení ukázala jako potenciálně nebezpečná, neboť by mohlo dojít k poškození konstrukce vlivem kotvení, které by poté kvůli výsledné subtilnosti konstrukce zásadně ovlivnilo její únosnost. Proto volba neinvazivního způsobu uchycení požární ochrany přináší minimalizaci rizika poškození konstrukce.

Požární zkouška zkušebních těles v reálném měřítku

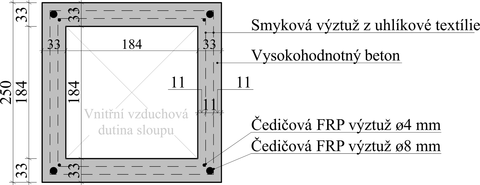

Pro zkoušku v reálném měřítku byla vytvořena dvě sloupová tělesa včetně aplikované dodatečné požární ochrany. Geometrie zkušebních těles byla zvolena s ohledem na docílení co možná nejlepších mechanických vlastností a možnosti výroby o výšce 3 m. Požární zkoušky byly navrženy včetně mechanického zatížení, jež odpovídalo síle 1000 kN s excentricitou 10 mm dle [10]. Schéma a popis zkušebního tělesa bez požární ochrany je zřejmé na Obr. 5.

Dodatečná vrstva požární ochrany byla navržena s ohledem na tepelně-mechanické vlastnosti použité epoxidové pryskyřice v roli matrice textilní výztuže tak, aby nebyla překročena stanovená kritická teplota pryskyřice. Ta byla zvolena jako korespondující teplota s teplotou zesklení Tg. Kritickou teplotu návrhu reprezentuje teplota zesklení právě proto, že při jejím překročení dochází k výraznému úbytku modulu pružnosti s výrazným nárůstem deformací [9]. Finální návrhová kritická teplota byla stanovena jako spodní hranice intervalu teploty zesklení Tg = 123 °C.

Výsledná tloušťka vrstvy dodatečné požární ochrany byla stanovena na základě tepelně-mechanických vlastností dle příslušných technických listů [15, 17] jednotlivých výrobců a následné teplotní analýzy tak, aby během plánovaných 60 minut požární zkoušky nedošlo k překročení návrhové teploty na první vrstvě výztužné uhlíkové sítě. Na základě izolační schopnosti a možnosti aplikace ochranného materiálu byly zvoleny následující ochranné systémy (Obr. 6):

- deskový obklad z kalcium-silikátových desek Promat Promatect-H, tloušťka ochranné vrstvy 2× 20 mm kotvením metodou tzv. „deska do desky“ ocelovými sponami,

- požární sádrová omítka Knauf Vermiplaster, tloušťka 30 mm s ocelovým výztužným pletivem ve středu ochranné vrstvy; pletivo s oky 15 mm × 15 mm bez mechanického kotvení.

Obr. 6: Schéma zkušebních těles včetně aplikované vrstvy požární ochrany:

a) zkušební těleso s ipožární sádrovou omítkou Knauf Vermiplaster;

b) zkušební těleso s deskovým obkladem z kalcium-silikátových desek Promat Promatect-H

Legenda:

A Požární omítka Knauf Vermiplaster, tl. 30 mm

B Ocelové výztužné pletivo, velikost oka 15 mm × 15 mm; mechanicky spojeno na volném konci (nekotveno do zkušebního tělesa)

C Adhezní můstek Knauf Betokontakt

D Obklad z kalcium-silikátových desek Promat Promatect-H, tl. 2× 20 mm

E Fixační spona deskového obkladu

F Zkušební těleso z textilního betonu 250 mm × 250 mm

Monitorování teploty uvnitř zkušebního tělesa probíhalo za pomoci kabelových termoelektrických článků typu K ve třech výškových úrovních (750 mm, 1500 mm a 2250 mm od paty sloupu), které byly do zkušebního tělesa umístěny v rámci betonáže. Teploty byly měřeny v následujících zájmových místech:

- na každé z vrstev uhlíkové textilní výztuže,

- na vnitřní stěně dutiny sloupu,

- na rozhraní mezi požární ochranou a betonovou částí zkušebního tělesa,

- uprostřed vrstvy požární ochrany,

- uvnitř dutiny sloupu.

Výsledná podoba obou zkušebních těles včetně požární ochrany umístěných ve zkušební peci je zřejmá na následujících fotografiích (Obr. 7).

Obr. 7: Zkušební tělesa (sloupy) z TRC s požární ochranou:

a) sádrová omítka Knauf Vermiplaster;

b) kalcium-silikátové desky Promatect-H

3. Zhodnocení požární zkoušky v reálném měřítku

U zkušebního tělesa s deskovým obkladem nebyla návrhová teplota během plánované délky 60 minut překročena. Během této části požární zkoušky bylo možné vlivem vzniklé dutiny mezi zkušebním tělesem a požárním obkladem sledovat ustálení teploty na hodnotě ~100 °C. Ustálení teploty bylo zapříčiněno kondenzací vodní páry na rozhraní mezi materiály a od cca 20. do 50. minuty nebyla tato teplota fázového přechodu zkondenzované vody překročena (Tab. 4).

| Typ požární ochrany | Čas [min] | ||||

|---|---|---|---|---|---|

| 0 | 15 | 30 | 45 | 60 | |

| Promatect-H | 11 °C | 13 °C | 33 °C | 63 °C | 91 °C |

| Vermiplaster | 14 °C | 33 °C | 67 °C | 89 °C | 109 °C |

Během požární zkoušky došlo k lokálnímu otevření vodorovné spáry v deskovém obkladu (Obr. 8b), nicméně ani toto porušení požárního obkladu nezpůsobilo výrazný nárůst teplot uvnitř zkušebního tělesa. Zkušební těleso po celou dobu požární zkoušky nepřekročilo mezní hodnotu svislé meze stlačení C = 30 mm stanovenou jako ![]() [mm], mezní rychlost stlačení

[mm], mezní rychlost stlačení ![]() = 9 mm·min−1, stanovenou jako

= 9 mm·min−1, stanovenou jako ![]() [mm∙min−1]. Zkouška byla ukončena po dosažení 120. minuty zkoušky, během kterých nedošlo k překročení mezních hodnot deformace, a proto mohla být oficiálně klasifikována požární odolnost jako R 120 [18].

[mm∙min−1]. Zkouška byla ukončena po dosažení 120. minuty zkoušky, během kterých nedošlo k překročení mezních hodnot deformace, a proto mohla být oficiálně klasifikována požární odolnost jako R 120 [18].

Obr. 8: Zkušební tělesa (sloupy) po požární zkoušce s detailem porušení požární ochrany:

a) sádrová omítka Knauf Vermiplaster;

b) obklad z kalcium-silikátových desek Promat Promatect-H

Obr. 9: Detail lokálního porušení zkušebního tělesa (sloupu) se sádrovou omítkou Knauf Vermiplaster vlivem výrobní imperfekce

Naproti tomu u zkušebního tělesa se sádrovou omítkou Knauf Vermiplaster došlo během zatěžovací fáze zkoušky (před požární zkouškou) k lokálnímu porušení jednoho z rohů sloupu vlivem výrobní imperfekce uvnitř nápletu uhlíkové výztuže (Obr. 9). S nejvyšší pravděpodobností je důvodem nedostatečné prosycení textilní výztuže v místě uložení sloupu, která v tu chvíli nedokázala bez porušení přenést příčné tahové síly. Dále, protože se jedná o tenkou stěnu konstrukce, je velmi náchylná na lokální zatížení, které vede k následnému porušením právě příčným tahem. V dalším vývoji by bylo vhodné ukončení sloupu opatřit další lokální vrstvou textilní výztuže odolávající tomuto způsobu porušení.

Z tohoto důvodu nebylo možné zkušební těleso zatížit odpovídající silou během požární zkoušky. Nicméně i přes absenci zatížení byla požární zkouška provedena s cílem sledovat izolační schopnost sádrové omítky s možností následného porovnání naměřených teplot uvnitř konstrukce s již otestovaným sloupem.

Vrstva sádrové omítky zaznamenala rozvoj vlásečnicových prasklin po celém povrchu zkušebního tělesa, včetně lokálního odpadnutí ochranného materiálu v rozích tělesa (Obr. 8a). Během celé doby zkoušky nedošlo k vytvoření dutiny mezi požární ochranou vrstvou a sloupem. Díky tomu nedošlo ke kondenzaci vodní páry na rozhraní materiálů a nárůst teplot na první vrstvě výztužné uhlíkové sítě byl po celou délku požárního experimentu de facto lineární. Podobně jako u deskového obkladu nedošlo k překročení kritické návrhové teploty (Tab. 4), a proto lze hodnotit sádrovou omítku z pohledu naměřených teplot (izolační schopnosti) jako vyhovující. Požární zkouška byla ukončena v plánovaném čase 60 minut, avšak vlivem absence zatížení nebylo možné klasifikovat odpovídající požární odolnost.

4. Závěr

V rámci vývoje nosných konstrukcí z textilního betonu byla provedena série požárních zkoušek s cílem klasifikovat odpovídající požární odolnost. Při mechanických zkouškách za běžné a zvýšené teploty se ukázal vysoký potenciál textilního betonu u nosných prutových konstrukcí, neboť bylo ověřeno, že lze dosáhnout výborných mechanických vlastností, výrazné úspory v množství použitého materiálu a celkové spotřebované energie pro výrobu při zachování subtilního charakteru konstrukce. Během provedených zkoušek se jako nejlepší osvědčila kombinace HPC s výztuží z čedičových FRP prutů a uhlíkové textilie prosycené epoxidovou pryskyřicí. Nicméně na základě dílčích požárních zkoušek byla odhalena rizika, jež s sebou nesou omezení použití za zvýšené teploty. Z tohoto důvodu byly navrženy dodatečné ochranné vrstvy, jež by zamezily poškození konstrukce vlivem vysoké teploty, a umožnily tak klasifikovat odpovídající požární odolnost. Na základě provedených zkoušek v akreditované požární zkušebně dosáhla prutová TRC konstrukce požární odolnosti R 120 s požárním obkladem z kalcium-silikátových desek tloušťky 2 × 20 mm.

Dodatečná aplikace požární ochrany s sebou však přináší další technologický proces a možná omezení vyplývající právě ze schopnosti požárního obkladu efektivně chránit konstrukci. Z tohoto důvodu je nezbytné se dále hlouběji zabývat vývojem těchto konstrukcí a pokusit se substituovat zejména syntetické hořlavé materiály, zaprvé aby bylo možné zvýšit kritickou návrhovou teplotu pro návrh požární ochrany, případně se dodatečné vrstvě požární ochrany zcela vyhnout.

Eliminace hořlavých prvků by také vyřešila nemalý legislativní problém týkající se klasifikace druhů konstrukční části dle souboru požárních norem řady ČSN 73 08xx. Syntetické pryskyřice sice mohou v určitých podmínkách přispívat k rozvoji požáru, je ale otázkou, zda v relevantním množství. Zatřízení TRC jako konstrukce druhu DP3, tedy ekvivalent k nechráněnému dřevěnému sloupu, je totiž značně diskutabilní.

Vzhledem k tomu, že použití textilního betonu u nosných prutových konstrukcí je v současné době nové, je nutné se dalším vývojem těchto konstrukcí dále zabývat. Z tohoto důvodu se následující kroky výzkumu zaměří na další zkoušky v reálném měřítku, při kterých budou detailněji stanovena kritéria kolapsu. Kromě požární ochrany, která byla v tomto článku představena, se budou zkoumat i další alternativní způsoby, jak efektivně tyto konstrukce chránit proti zvýšené teplotě. Dále bude také zaměřena pozornost na vyztužení sloupových prvků v místě ukončení a možnostem případného vzájemného stykování dílců.

Poděkování

Tento článek vznikl za podpory Grantové agentury ČVUT v Praze, projekt č. SGS21/094/OHK1/2T/11, Aplikace alternativních materiálů v textilním betonu a jejich hodnocení za běžné teploty a na účinky požáru. Dílčí výsledky byly dosaženy za finanční podpory projektu TAČR ZETA 2 – TJ02000119 – Vývoj betonových vylehčených sloupů s uhlíkovou výztuží jako prvek pro nosné konstrukce se zatěžovací a požární zkouškou.

Použitá literatura

- PELED, Alva, Arnon BENTUR a Barzin MOBASHER. Textile reinforced concrete [online]. 2019 [vid. 2021-03-28]. ISBN 978-1-351-64546-1. Dostupné z:

https://www.vlebooks.com/vleweb/Account/Logon/none?returnurl=https%3a%2f%2fwww.vlebooks.com%2fvleweb%2fproduct%2fopenreader%3fid%3dnone%26isbn%3d9781351645461 - SOLIDIAN. Leading in construction with non-metallic reinforcement. [online]. B.m.: Solidian GmbH, Germany. leden 2018. Dostupné z: https://www.solidian.com/fileadmin/user_upload/pdf/solidian_Image_broschure_en.pdf

- MICELLI, Francesco a Maria Antonietta AIELLO. Residual tensile strength of dry and impregnated reinforcement fibres after exposure to alkaline environments. Composites Part B: Engineering [online]. 2019, 159, 490–501. ISSN 13598368. Dostupné z: https://doi.org/10.1016/j.compositesb.2017.03.005

- VLACH, Tomáš, Jakub ŘEPKA, Jakub HÁJEK, Richard FÜRST, Zuzana JIRKALOVÁ a Petr HÁJEK. COHESION TEST OF A SINGLE IMPREGNATED AR-GLASS ROVING IN HIGH-PERFORMANCE CONCRETE. Stavební obzor – Civil Engineering Journal [online]. 2020, 29(03), 358–369. ISSN 18052576. Dostupné z: https://doi.org/10.14311/CEJ.2020.03.0032

- KYNCLOVA, Magdalena, Ctislav FIALA a Petr HAJEK. High Performance Concrete as a Sustainable Material. International Journal of Sustainable Building Technology and Urban Development [online]. 2011, 2(1), 63–68. ISSN 2093-761X, 2093-7628. Dostupné z: https://doi.org/10.5390/SUSB.2011.2.1.063

- LAIBLOVÁ, Lenka, Jan PEŠTA, Anuj KUMAR, Petr HÁJEK, Ctislav FIALA, Tomáš VLACH a Vladimír KOČÍ. Environmental Impact of Textile Reinforced Concrete Facades Compared to Conventional Solutions—LCA Case Study. Materials [online]. 2019, 12(19), 3194. ISSN 1996-1944. Dostupné z: https://doi.org/10.3390/ma12193194

- KAPSALIS, Panagiotis, Michael EL KADI, Jolien VERVLOET, Matthias DE MUNCK, Jan WASTIELS, Thanasis TRIANTAFILLOU a Tine TYSMANS. Thermomechanical Behavior of Textile Reinforced Cementitious Composites Subjected to Fire. Applied Sciences [online]. 2019, 9(4), 747. ISSN 2076-3417. Dostupné z:

https://doi.org/10.3390/app9040747 - FÜRST, Richard, Marek POKORNÝ, Tomáš VLACH a Vladimír MÓZER. Study of behavior of textile-reinforced concrete with epoxy resin matrix in fire (unpublished)

- DUCHÁČEK, Vratislav a VYSOKÁ ŠKOLA CHEMICKO-TECHNOLOGICKÁ V PRAZE. Polymery: výroba, vlastnosti, zpracování, použití. Praha: Vydavatelství VŠCHT, 2006. ISBN 978-80-7080-617-3.

- ČSN EN 1365-4 – Zkoušení požární odolnosti nosných prvků – Část 4: Sloupy. B.m.: ÚNMZ. červenec 2000

- VLACH, Tomáš. Soudržnost uhlíkové a čedičové kompozitní výztuže s UHPC. Praha, 2013. Diplomová práce. ČVUT v Praze.

- Technical sheet: Carbon roving Tenax STS40 F13 24K 1600tex. duben 2010

- FÜRST, Richard. Požární specifika nosných konstrukcí z textilního betonu. Praha, 2020. Diplomová práce. ČVUT v Praze.

- Betokontakt: Adhezní kontaktní penetrační můstek na betonový podklad před aplikací sádrových omítek. [online]. B.m.: Knauf Praha, spol. s r. o. červen 2018. Dostupné z: https://www.knauf.cz/file/4697-bm-710-tl-cz-betokontakt.pdf

- P901.cz Požární ochrana uhlíkovovláknitých CFRP lamel omítkou Knauf Vermiplaster [online]. B.m.: Knauf Praha, spol. s r.o. leden 2019. Dostupné z: https://www.knauf.cz/file/5010-knauf-tl-p901cz.pdf

- ČSN EN 1363-1, Zkoušení požární odolnosti – Část 1: Základní požadavky. 2013.

- PROMATECT®-H: Technical data sheet [online]. září 2017. Dostupné z:

https://www.promat.com/siteassets/industry/downloads/technical-data-sheets-tds/calcium-silicates/eng/promat-promatect-h-product-data-sheet.pdf?v=49cca6/Download - PAVUS, A.S. Protokol o zkoušce požární odolnosti č. Pr-21.2.059. B.m.: Požární zkušebna Veselí nad Lužnicí, zkušební laboratoř č. 1026 akreditovaná ČIA oznámená zkušební laboratoř pracoviště Veselí nad Lužnicí. 12. květen 2021

Modern composite materials are increasingly used in construction. One example is textile reinforced concrete (TRC), consisting of high-quality concrete and non-metallic reinforcing materials, most often in technical textiles. The current use of TRC is mainly in non-loadbearing structures such as facade panels and design elements. However, due to the excellent mechanical properties of TRC, it is possible to design subtle structures with high load-bearing capacity. Therefore, this material has a high potential in load-bearing structures. Consequently, it is necessary to comprehensively assess these materials in terms of load-bearing capacity at normal and elevated temperatures. For this reason, within the Faculty of Civil Engineering CTU in Prague and UCEEB CTU in Prague, research teams deal with the development and material research of TRC for use in load-bearing structures, including evaluation of its possible application in construction.