Možnosti využití organických vláknitých izolantů na bázi přírodních vláken pro výrobu vakuových izolačních panelů (VIP)

Možnosti využití snadnoobnovitelných surovin pro výrobu pokročilých tepelně izolačních materiálů představují v současné době zajímavou cestu hlavně z pohledu trvale udržitelného rozvoje ve stavebnictví. Ukazují, jak efektivně snižovat energetickou náročnost staveb bez nutnosti enormního navyšování emisí CO2 a spotřeby energie při výrobě izolantů, které jsou aplikovány do staveb ve stále větších tloušťkách. Článek představuje formu vakuových izolačních panelů (VIP) a ukazuje, že pro jádro těchto panelů lze s dobrým výsledkem použít rostlinná vlákna.

Přírodní vlákna vykazují obecně velmi malou tepelnou vodivost. I přes svoji relativně velkou tloušťku (v případě technických vláken) jsou tato vlákna pórovitá a při snížení tlaku u nich dochází k výraznému snížení tepelné vodivosti (obdivně, jako u materiálu na bázi skelných vláken průmyslově využívaných pro výrobu vakuových izolací). Při použití přírodních materiálů jako tepelných izolantů je obecně problémem jejich vysoká citlivost vůči vlhkosti a následná degradace tepelně izolačních vlastností při narůstajícím vlhkostním obsahu. V případě využití přírodních vláken pro výrobu vakuových izolací jsou vlákna chráněna vůči vlhkosti bariérovou fólií tvořící obal vakuového izolačního panelu (panel navíc vždy obsahuje uvnitř aktivní vysoušedlo) proto je jejich využití v této oblasti zajímavé.

1. Úvod

Materiály s organickými/přírodními vlákny vykazují díky své nízké objemové hmotnosti a buněčné struktuře velmi dobré tepelně izolační vlastnosti, mnohdy lepší a výhodnější než materiály s vlákny syntetickými [1, 2, 3]. Chování těchto izolantů je však poněkud odlišné od chování izolantů syntetických (pěnoplastické látky, minerální vlna). Přírodní izolanty obsahují za normálních podmínek poměrně vysoké procento vlhkosti. Ve struktuře přírodních vláknitých izolantů dochází k přenosu tepla (mimo vedení) také z podstatné části vlivem proudění a radiací. Vliv proudění je dán orientací, druhem, tloušťkou vláken a také objemovou hmotností. Radiace je potom dána především typem vláken, jejich tloušťkou a objemovou hmotností [2, 3]. Přírodní vlákna jsou většinou tvořena z elementárních vláken o tloušťce 10–20 mikronů, která jsou sdružena do vláken technických, jejich tloušťka je pak podstatně větší a pohybuje se obecně v rozsahu 50–500 mikronů. Přírodní vlákna dělíme na vlákna živočišná, která se získávají (především) ze srsti zvířat (např. ovčí vlna), a rostlinná vlákna, která se získávají ze stonků, semen, plodů a listů rostlin (např. konopné, lněné, bavlněné vlákno). Rostlinná vlákna vykazují většinou vysoký podíl celulózy, často také vysoký podíl ligninu a hemicelulózy [1]. Klíčová, z hlediska výroby izolačních materiálů jsou především vlákna lýková, a to hlavně len, konopí a juta, a dále vlákna ze semen, kde hlavního zástupce představuje bavlna. Bavlna také vykazuje (po hedvábí) nejmenší přerozenou tloušťku vláken.

Některé vědecké práce [4] a i experimenty prováděné na VUT v Brně ukazují, že by organická/přírodní vlákna mohla být zajímavým a obnovitelným materiálovým zdrojem pro výrobu vakuových izolačních panelu (VIP). Jedná se o izolanty s extrémně nízkou tepelnou vodivostí, které se doposud vyrábí především ze skelné vlny a nano izolantů na bázi SiO2 [5]. Celosvětově je v oblasti izolačních materiálů tlak využívat izolanty s velmi nízkou tepelnou vodivostí a to především z pohledu úspory prostoru, ať už u stavebních konstrukcí, tak i v ostatních oblastech – např. v chladírenství, bílé technice nebo i v obalovém průmyslu. Výroba klasických jádrových izolantů na bázi skelné vlny a SiO2 je energeticky, materiálově i finančně náročná, proto již delší dobu řada předních výrobců řeší otázku, jak tyto jádrové izolanty nahradit izolanty jinými, které budou z pohledu cenového i environmentálního výhodnější. U izolantů na bázi přírodních vláken je v praxi často problematická jejich citlivost vůči vlhkosti, ta však v případě VIP problémem není, protože VIP je tvořen izolantem, který je chráněn bariérovou fólie (obalem), který je minimálně propustný pro všechny plyny obsažené v atmosféře, včetně vodní páry.

Doposud provedené výzkumy (včetně výzkumných prací provedených na Vysokém učení technickém v Brně) ukazují, že v případě izolantů na bázi přírodních vláken jsou tři základní problémy, které je potřeba pro jejich úspěšné uplatnění v oblasti VIP vyřešit [2, 3, 4, 5]:

- Klíčové je z hlediska VIP velmi dobré rozvláknění přírodních technických vláken na vlákna elementární, případně vytvoření takové struktury, kde by bylo optimální rozdělení pórové struktury, aby po zavakuování skutečně došlo k efektivnímu snížení tepelné vodivosti až na úroveň typickou pro komerční VIP,

- Problémem u přírodních vláken je závislost tepelné vodivosti na tlaku, která je velice podobná závislosti u skelné vlny. VIP vyrobené z těchto vláken mají obecně vyšší citlivost vůči změně interního tlaku a nejsou proto vhodné pro využití v oblasti stavebnictví. Nicméně předpokládá se postupné zlepšování vlastnosti bariérových fólií a přírodní vlákna mohou být využívána i v kombinaci s izolanty na bázi SiO2.

- Asi obecně největším problémem je sklon přírodních izolací k „outgassingu“ (odpařování nestabilních sloučenin při snížení tlaku) i poměrně problematické sušení pro odstranění fyzikálně vázané vody, která by se mohla při nízkém tlaku v čase uvolňovat. Tento problém je možné z velké části řešit pomocí vysoušedel a pohlcovačů přidávaných do VIP za účelem pohlcování uvolněných plynů z jádrového izolantu nebo plynů difundujících obalem VIP.

2. Vzorky a metodika prací

V rámci výzkumných prací byly vyrobeny zkušební vzorky se směsí přírodních vláken (len a bavlna) a syntetických vláken (PES druhotná vlákna a PES bikomponentní vlákna). Vzorky byly vyrobeny ve výrobním závodu firmy RETEX a.s. Podíl přírodních vláken se pohyboval v rozsahu 50–80 %. Výroba byla provedena ve dvou krocích. Nejprve byly vyrobeny vlákenné rohože metodou termického pojení 20 % bikomponentních PES vláken v objemových hmotnostech 25 a 30 kg/m3 a následně byly vzorky dolisovány za tepla na objemové hmotnosti v rozsahu 110–245 kg/m3. Cílem bylo dosažení co nejvyšší objemové hmotnosti za současného zachování příznivých tepelně izolačních vlastností. Výsledné tloušťky izolantů se pohybovaly v rozmezí 10–18 mm. Jednalo se o tři následující typy izolantů:

- Izolant – F (čistý len) – tedy izolant vyrobený z 80 % lněných vláken a 20 % pojivových BiCo vláken.

- Izolant – C (len + bavlna) – izolant vyrobený z 50 % lněných vláken, 30 % recyklovaných bavlněných vláken a 20 % BiCo vláken,

- Izolant – P (len + PES) – izolant vyrobený z 50 % lněných vláken, 30 % recyklovaných PES vláken a 20 % BiCo vláken,

Bylo celkem vyrobeno 5 různých zkušebních sad vzorků od každého typu izolantu, které se od sebe lišily objemovou hmotností. Při vzorcích byly použity různé stupně dotlaku a u vzorků (dle typu použitých vláken docházelo k různé zpětné expanzi po lisování). Na zkušebních vzorcích bylo provedeno stanovení tloušťky a lineárních rozměrů v souladu s ČSN EN 822 a ČSN EN 823 [6, 7], dále pak stanovení objemové hmotnosti v souladu s ČSN EN 1602 [8]. Výsledky jsou uvedeny v následující tabulce č. 1.

3. Výsledky experimentálních prací

| Izolant | Vzorek | Tloušťka [mm] | Objemová hmotnost [kg/m3] |

|---|---|---|---|

| F (čistý len) | 1 | 13 | 170,2 |

| 2 | 13 | 184,7 | |

| 3 | 12 | 202,9 | |

| 4 | 12 | 204,4 | |

| 5 | 10 | 212,8 | |

| C (len + bavlna) | 1 | 18 | 109,3 |

| 2 | 13 | 152,5 | |

| 3 | 13 | 192,6 | |

| 4 | 10 | 215,8 | |

| 5 | 11 | 219,6 | |

| P (len +PES) | 1 | 16 | 135,0 |

| 2 | 14 | 206,2 | |

| 3 | 10 | 207,3 | |

| 4 | 12 | 227,8 | |

| 5 | 11 | 243,5 |

Jak je z výsledků patrné, tloušťky vzorků se pohybovaly v rozmezí od 10 do 18 mm, přičemž objemové hmotnosti se pohybovaly od 109,3 do 243,5 kg/m3. Pro stanovení součinitele tepelné vodivosti byly zvoleny vzorky s nejvyšší dosaženou objemovou hmotností, protože vlivem atmosférického tlaku dochází po zavakuování ke stlačení izolantu, proto je nutné pro měření bez zavakuování izolantu do obalu zvolit vzorky s objemovou hmotností co nejbližší objemové hmotnosti izolantu stlačeném ve VIP (objemová hmotnost stlačeného izolantu se pohybuje většinou v rozmezí 200–250 kg/m3).

Stanovení součinitele tepelné vodivosti bylo provedeno v souladu s ČSN EN 12667 dle ISO 8301 [9, 10] na vysušených vzorcích při teplotě +105 °C. Měření bylo provedeno přístrojem TA Instruments FOX 200 Vacuum, který umožňuje změnu tlaku ve zkušební komoře (až po vakuum), proto lze měřit izolanty bez nutnosti zavakuování do ochranného obalu.

Základní měření bylo provedeno za normálního tlaku při střední teplotě +10 °C a teplotním spádu 10 °C, výsledky jsou uvedeny v následující tabulce:

| Izolant | Vzorek | Tloušťka [mm] | Objemová hmotnost [kg/m3] | Tepelná vodivost [W/(m.K)] |

|---|---|---|---|---|

| F (čistý len) | 5 | 10,2 | 207,7 | 0,0375 |

| C (len + bavlna) | 5 | 10,8 | 224,3 | 0,0373 |

| P (len +PES) | 5 | 9,4 | 285,1 | 0,0413 |

Z výsledků uvedených v tabulce č. 2 je patrné, že dotlakem při měření (které má simulovat stlačení vzorků při zavakuování) došlo u vzorku P ke stlačení a jeho objemová hmotnost dosáhla 285 kg/m3, což už je poměrně vysoká hodnota a je patrné, že se vyšší objemová hmotnost negativně projevila na vysoké tepelné vodivosti za normálního tlaku. Dále bylo provedeno stanovení tepelné vodivosti za vakua (tlaku 5 Pa). Výsledky jsou uvedeny v následující tabulce.

| Izolant | Vzorek | Tloušťka [mm] | Objemová hmotnost [kg/m3] | Tepelná vodivost [W/(m.K)] |

|---|---|---|---|---|

| F (čistý len) | 5 | 10,5 | 203,4 | 0,0044 |

| C (len + bavlna) | 5 | 11,9 | 202,1 | 0,0042 |

| P (len +PES) | 5 | 10,3 | 260,6 | 0,0055 |

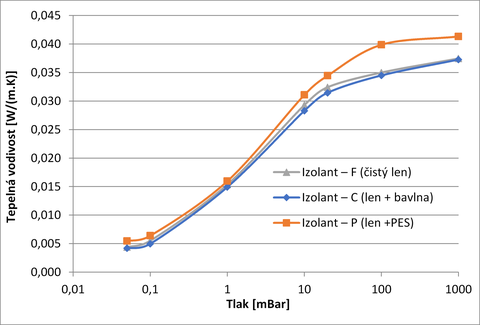

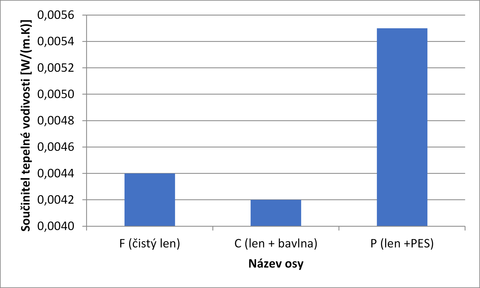

U zkušebních vzorků došlo při měření v závislosti na tlaku k mírné zpětné expanzi vzorků ve všech případech (před měřením). Vzorky byly následně stlačeny, ale dosažené tloušťky se mírně liší od původních tlouštěk a tlouštěk při měření za normálního tlaku, což se odráží i v objemových hmotnostech. Z pohledu dosažených tepelných vodivostí bylo dosaženo nejlepších výsledků u vzorku směsi lnu a bavlny a u vzorku čistého lnu. V obou případech se jednalo o hodnoty cca 8–9× nižší než dosažené tepelné vodivosti za normálního tlaku, což lze považovat za velmi dobrý výsledek. U všech vzorků bylo provedeno stanovení závislosti tepelné vodivosti na tlaku v rozsahu od 5 Pa až po atmosférický tlak a byla stanovena závislost tepelné vodivosti na tlaku. Výsledky jsou uvedeny v obrázku č. 4.

Z výsledků je patrné, že izolanty vykazují obdobné chování, jako izolanty na bázi skelné vlny využívané pro výrobu průmyslových VIP. Tyto při vzestupu interního tlaku dochází k rychlé degradaci tepelně izolačních vlastností, na stranu druhou tyto izolanty vykazují do tlaku okolo 10 mBar velmi dobré tepelně izolační vlastnosti. Jejich výhodou je využití snadnoobnovitelných surovin a nízká cena – oproti komerčním izolantům využívaných pro výrobu VIP.

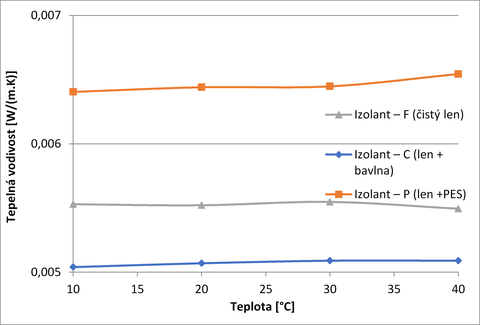

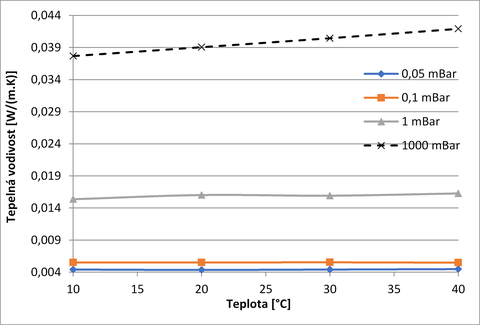

V rámci provedených prací bylo provedeno i stanovení tepelné vodivosti v závislosti na teplotě. Bylo zjištěno, že u vyvíjených izolantů (obdobně, jako u izolantů na bázi skelné vlny) dochází při zvýšení teploty při nízkém tlaku k minimální změně tepelné vodivosti, protože je zvýšení tepelné vodivosti pevné fáze provázeno snížením vlivu konvekce zbytkového plynu uvnitř VIP vlivem zvýšení střední volné dráhy jednotlivých plynů a čímž dochází k omezení konvexní složky (viz výsledky na obrázku 5 a 6). Nejlepší chování vykazovaly vzorky čistého lnu a směsi lnu a bavlny s nižší objemovou hmotností, protože zde byl menší vliv zvýšeného přenosu tepla pevnou fází při vzrůstající teplotě.

4. Vyhodnocení a závěr

V rámci provedených experimentálních prací byly navrženy a vyrobeny vzorky vláknitých izolantů na bázi organických/přírodních vláken, které by bylo možné použít v upravené (lisované) formě pro výrobu vakuových izolačních panelů (VIP). Ve všech případech byla pro výrobu vzorků použita jako základ přírodní lněná vlákna, která byla u vzorků C a P doplněna vlákny bavlny nebo PES vlákny. V případě bavlněných i PES vláken se jednalo o vlákna druhotná získávaná recyklací odpadních technických textilií. Na základě provedených měření bylo zjištěno, že nejlepších vlastností bylo dosaženo u kombinace lnu a bavlny. Výsledky se však významně neliší od výsledků u vzorku na bázi čistého lnu. V daném případě je nutné zohlednit i vliv objemové hmotnosti, který byla u jednotlivých vzorků mírně odlišná. Nejhorší výsledky vykazovala smě lněných a PES vláken, která však měla také nejvyšší objemovou hmotnost, která již byla pravděpodobně příliš vysoká. Celkově však všechny vzorky vykazovaly velmi dobré tepelně izolační vlastnosti po zavakuování a svým chováním (z pohledu závislosti tepelné vodivosti na tlaku) silně připomínají standardní skelnou vlnu využívanou k průmyslové výrobě vakuových izolačních panelů VIP.

Jak je patrné z dosažených výsledků, vzorky po zavakuování vykazují velmi nízkou hodnotu součinitele tepelné vodivosti, která u vzorku C na bázi kombinace lnu a bavlny dosahovala 0,0042 W/(m.K). Vzhledem k tomu, že je v rámci VIP panelu izolant obalený bariérovou fólií, nejsou tyto izolanty citlivé na vlhkost, jako původní přírodní izolanty, které byly pro vývoj VIP využity. Hlavní potenciál těchto vývojových izolantů lze vidět především v oblasti použití s nižší předpokládanou životností (protože pří vzestupu interního tlaku dochází k rychlé degradaci tepelně izolačních vlastností, podobně, jako u skelné vlny), například v oblasti izolace chladírenských zatížení, kontejnerů, přechodných staveb apod. V oblasti klasického stavebnictví je vhodné využití těchto izolantů především v interiérech, kde je možné jednak tyto izolanty po kratším životním cyklu (ve srovnání s životním cyklem celé stavby) vyměnit, a kde jsou méně zatíženy účinkem vyšší teploty, jako v případě využití na straně exteriéru budov (například v případě vnějšího zateplení fasád nebo plochých střech). Jako ideální využití se jeví například izolace podlah nebo vnitřní zateplovací systémy, kde je izolant vystaven účinku relativně stabilních teplot po celý rok a je chráněn dalšími vrstvami konstrukce.

Izolant je možné po skončení životnosti VIP plně recyklovat, tedy odstranit obal a znovu zavakuovat. Nebo se dá využít po odstranění obalu panelu vnitřní jádrový izolant jako klasická tepelná izolace s použitím v interiéru stavebních konstrukcí, např. jako izolace podlahové konstrukce apod. (vzhledem k relativně vysoké objemové hmotnosti).

Příspěvek byl vytvořen v rámci řešení projektu GAČR 17-00243S „Studium chování izolačních materiálů za extrémně sníženého tlaku“ a projektu specifického výzkumu VUT v Brně FAST-S-20-6370 „Vývoj vakuových izolací na bázi druhotných surovin“.

Reference

- Chybík, J. Přírodní stavební materiály. Grada Publishing, Praha (2009), 272 s., ISBN: 978-80-247-2535-1.

- Cristaldi, G., Latteri, A., Recca G., Cicala, G., Composites Based on Natural Fibre Fabrics. Woven fabric engineering, Sciyo (2010), 414 s., ISBN 978-953-307-194-7.

- Korjenic, A., Petránek, V., Zach, J., Hroudová, J., Development and performance evaluation of natural thermal-insulation materials composed of renewable resources, Energy and Buildings 43 (2011), s. 2518-2523, ISSN: 0378-7788, doi:10.1016/j.enbuild.2011.06.012.

- Nemanič, V.; Žumer, M.; New organic fiber-based core material for vacuum thermal insulation. Energy and Buildings 2015, 90, 137–141.

- Brunner, S.; Wakili, K. G.; Stahl, T.; Binder, B.; Vacuum insulation panels for building applications−Continuous challenges and developments. Energy and Buildings 2014, 85, 592–596.

- Česká technická norma ČSN EN 822 Tepelně izolační výrobky pro použití ve stavebnictví. Stanovení délky a šířky, Český normalizační institut, 2013.

- Česká technická norma ČSN EN 823 Tepelně izolační výrobky pro použití ve stavebnictví. Stanovení tloušťky, Český normalizační institut, 2013.

- Česká technická norma ČSN EN 1602 Tepelně izolační výrobky pro použití ve stavebnictví. Stanovení objemové hmotnosti, Český normalizační institut, 2013.

- Česká technická norma ČSN EN 12667 Tepelné chování stavebních materiálů a výrobků – Stanovení tepelného odporu metodami chráněné topné desky a měřidla tepelného toku – Výrobky o vysokém a středním tepelném odporu, Český normalizační institut, 2001.

- International Standard ISO 8301 Thermal insulation – Determination of steady–state thermal resistance and related properties – Heat flow meter apparatus, International Organization for Standardization, 1991.

Článek se zabývá perspektivním oborem velmi účinných tepelných izolantů, v tomto případě ve formě tzv. vakuových izolačních panelů (VIP). Autoři ukazují, že pro jádro těchto panelů lze s dobrým výsledkem použít rostlinná vlákna a přispět tak ke snížení environmentální náročnosti výrobku. Článek doporučuji k vydání, téma je aktuální a využitelné pro praxi.

From the point of view of sustainable development in construction, the possibility of using easily renewable raw materials for the production of advanced thermal insulation materials currently represents an interesting way to effectively reduce the energy consumption of buildings. Insulators with ever-increasing thicknesses are being utilised in buildings; the use of these raw materials allows for the insulators’ production without the need for a substantial increase in CO2 emissions and energy consumption.

Natural fibres generally display very low thermal conductivity. Despite their relatively great thickness (in the case of technical fibres) these fibres are porous, and upon reducing pressure they show significant loss of thermal conductivity. Remarkably, it is the same in the case of materials based on glass fibres, which are used industrially in the production of vacuum insulators. When using natural materials as thermal insulators there is a common problem with their high sensitivity to humidity and consequent degradation of thermal insulating properties upon increasing their water content. In the case of using natural fibres for the production of vacuum insulators, these fibres are protected against humidity by a barrier foil that creates a vacuum insulation panel (moreover, the panel also always contains an active dryer), this is why their use in this field is so interesting.