Podlahové potěry

Příspěvek popisuje nejpoužívanější podlahové potěry, příslušné normové předpisy a zkušební postupy pro ověření rozhodujících parametrů. Dále uvádí příklady poruch, jejich příčiny a možnosti opravy.

1. Normy pro potěry

Důležitá norma pro podlahové potěry je ČSN EN 13813 „Potěrové materiály a podlahové potěry – Potěrové materiály – Vlastnosti a požadavky“, která byla vydána v roce 2003. Je určena pro vlastní stavební materiály a lze v ní tedy získat informace o tom jak rozumět kódu značení potěrových materiálů, či jaké vlastnosti, respektive třídy vlastností, lze předepsat. Obsáhle se věnuje hodnocení shody, což jsou ustanovení důležitá především pro výrobce potěrových materiálů. Norma neuvádí požadavky na vlastní konstrukci.

Příklad označení materiálu potěru: CT – C50 – F6 – A6

- CT – cementový potěr (potěr na bázi síranu vápenatého, např. anhydrit, = CA)

- C50 – pevnost v tlaku, zde 50 MPa

- F6 – pevnost v tahu za ohybu, zde 6 MPa

- A6 – třída odolnosti proti obrusu metodou Böhme, zde 6 cm3 / 50 cm2

Kromě vlastností uvedených v příkladu lze definovat ještě celou řadu dalších vlastností, například odolnost proti obrusu metodou BCA, tvrdost povrchu, dobu zpracovatelnosti, modul pružnosti atd.

S předchozí normou souvisí ČSN EN 13318 „Potěrové materiály a podlahové potěry – Definice“. Ta obsahuje pouze definice, a to vždy v češtině, angličtině, němčině a francouzštině. Domnívám se však, že definuje pojmy, které jsou obecně velmi dobře známé a pro pochopení textu norem pro potěry není třeba.

Požadavky na vlastní konstrukce, tedy vrstvy potěrů zabudovaných do podlahy, uvádí například nová ČSN 74 4505 „Podlahy – Společná ustanovení“, o které pojednává jiný příspěvek [1]. Jsou v ní uvedeny požadavky na dnes nejčastěji používané potěry cementové a potěry na bázi síranu vápenatého (např. anhydrit).

2. Materiály pro podlahové potěry

Tradičním materiálem je cementový potěr. Obvykle se pokládala a pokládá zavlhlá směs, kterou je třeba na místě důkladně zhutnit. V posledních letech jsou na trhu i lité cementové potěry. Ve srovnání s anhydritovými litými potěry je jeho předností zejména odolnost proti vlhkosti, kompatibilita s dalšími cementovými materiály (např. lepidla) a možnost zajištění mrazuvzdornosti. Nevýhodou naopak nutnost ošetřování (minimálně 3 dny, optimálně 7 dní, udržovat ve vlhku), nutnost řezání smršťovacích spár a u zavlhlých směsí větší pracnost pokládky.

Druhými dnes velmi často používanými materiály jsou anhydrit a další hmoty na bázi síranu vápenatého. Tyto potěry vyžadují kratší a méně intenzivní ošetřování (pouze minimálně 2 dny ochrany před prudkým vysušením). Jejich další výhodou je prakticky zanedbatelné smršťování, což umožňuje vytvoření velkých ploch bez smršťovacích spár, a relativně malá pracnost pokládky. Nevýhodami naopak jsou výrazný pokles pevnosti při kontaktu s vlhkostí, teplotní stabilita pouze do +45 °C a nekompatibilita s běžnými lepidly na bázi cementu.

V posledních letech se i v ČR začínají pokládat asfaltové potěry, o kterých pojednává např. [2]. Jejich hlavní předností je dle mého názoru možnost urychlení výstavby, kdy vyzrání potěru je otázkou jejich vychladnutí. Nevýhodou naopak zvýšené požadavky na okolní konstrukce, zejména izolační vrstvy, které musí odolat teplotě až 250 °C a malé tuzemské zkušenosti s nimi.

Výjimečně, zejména u starších domů, se lze setkat také s potěry hořečnatými (xylolit) nebo, ve speciálních podmínkách, s potěry na bázi syntetických pryskyřic. Pro úplnost je třeba dodat, že funkci potěru může úspěšně plnit také tzv. montovaná, nebo prefabrikovaná, vrstva složená ze vzájemně spojených desek. Ta však není předmětem tohoto příspěvku.

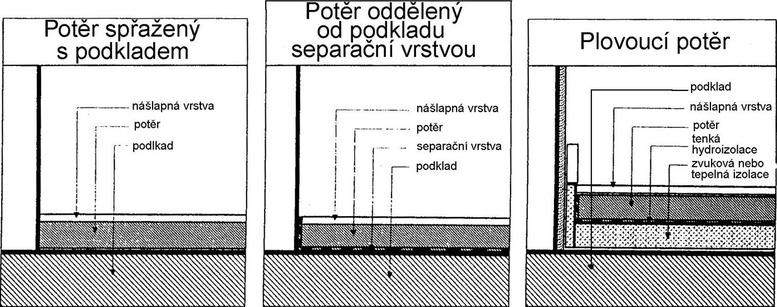

3. Typy potěrů

Typy potěrů podle jejich umístění v konstrukci ukazuje obrázek 1. Potěr spřažený s podkladem není samonosnou konstrukcí a kopíruje všechny deformace svého podkladu. Používá se zejména jako vyrovnávací vrstva, nebo pro zlepšení vlastností povrchu podlahy a klade se v tloušťkách cca 10–30 mm. Typologicky lze do této kategorie zařadit i stěrky kladené v tloušťkách výrazně menších. Tyto potěry jsou velmi náročné na provedení, zejména na dosažení požadované soudržnosti s podkladem a ochranu proti ztrátě vlhkosti. Zároveň se do nich promítají trhliny a další defekty z podkladu.

Potěr oddělený od podkladu separační vrstvou se používá zejména pokud nelze zajistit soudržnost s podkladem (např. zaolejované staré podklady, nebo podklady s nátěrem), nebo kde chceme vyloučit promítnutí trhlin z podkladu do potěru (v trhlinách nesmí docházet k pohybu ve svislém směru). Tento potěr je ve svislém směru podpírán podkladem a ve vodorovném směru se může deformovat nezávisle na podkladu. Tloušťky vrstev se v tomto případě obvykle pohybují v rozmezí 20–40 mm.

Plovoucí potěr je nejčastějším typem v bytových a občanských stavbách, kvůli nutnosti izolovat prostory v různých podlažích proti přenosu kročejového hluku. Tento potěr působí zcela nezávisle na podkladu podlahy, a to jak ve vodorovném tak i ve svislém směru. Jeho únosnost závisí nejen na tloušťce a mechanických vlastnostech vlastního potěru, ale velmi výrazně také na stlačitelnosti zvukové či tepelné izolace pod potěrem. Provádí se v tloušťkách od cca 40 mm a požadavky na ně jsou uvedeny například v [1].

4. Vhodné zkušební metody

Pro plovoucí potěry je rozhodujícím parametrem popisujícím mechanické vlastnosti pevnost v tahu za ohybu. Tu lze zkoušet podle ČSN EN 13892-2 „Zkušební metody potěrových materiálů – Část 2: Stanovení pevnosti v tahu za ohybu a pevnosti v tlaku“ pouze na zkušebních tělesech, obvykle trámečcích 40 × 40 × 160 mm, buď vyrobených do forem při pokládce potěru, nebo odebraných přímo z vrstvy potěru. Ty se pak ve zkušebním lisu zlomí a na zlomcích je možno stanovit i pevnost v tlaku. Touto metodou zjistíme přímo parametr, který je obvykle pro potěr předepsán, a zároveň o výsledku zkoušky rozhodují i partie uprostřed tloušťky a u spodního líce vrstvy potěru, kde bývají často skryté vady. Naproti tomu odebírání vzorků je relativně obtížné a vede k poškození potěru.

Alternativní použitelnou metodou je stanovení pevnosti v tahu povrchových vrstev. Při této zkoušce se na povrch hodnocené vrstvy přilepí odtrhový terč (kruhový o průměru 50 mm, nebo čtvercový o hraně 50 mm), potěr se okolo terče nařízne a pomocí speciálního přístroje se terč odtrhne. Jedná se o pevnost v prostém tahu, o jejíž velikosti rozhodují zejména vlastnosti povrchu vrstvy potěru. Pro hodnocení vlastního potěru je třeba zkušební terč nalepit na pečlivě obroušený povrch. Podle dlouhodobých zkušeností je u betonu pevnost v prostém tahu přibližně na úrovni ½ pevnosti v tahu za ohybu. Zkoušku lze využít i pro kontrolu předúpravy povrchu, zda povrch umožňuje dostatečné ukotvení následných vrstev. Pak je třeba zkušební terč přilepit přímo na hodnocený povrch.

Pro podlahové potěry větších tlouštěk (cca nad 70 mm) lze využít i běžné zkušební metody pro hodnocení pevnosti v tlaku betonu. Buď tlakové zkoušky na jádrových vývrtech, nebo nedestruktivní metody jako Schmidtův tvrdoměr či Maškův špičák.

Hodnocení mechanických vlastností potěru je vždy třeba doplnit o vizuální prohlídku povrchu a přístupných hran a o kontrolu tloušťky vrstvy provedením několika sond.

Prakticky vždy je před pokládkou následných vrstev kontrolována vlhkost potěru. Normový postup, tzv. gravimetrická metoda, je definován v ČSN EN ISO 12570 „Tepelně vlhkostní chování stavebních materiálů a výrobků – Stanovení vlhkosti sušením při zvýšené teplotě“. Tato metoda vychází přímo z definice vlhkosti materiálu, což je poměr hmotnosti vlhkosti obsažené v materiálu a vysušeného materiálu. Zde je třeba upozornit na teplotu sušení vzorku, která je standardně 105 °C, avšak pro materiály na bázi sádry (např. anhydrit) pouze 40 °C. Při vyšších teplotách u nich totiž dochází k uvolňování značného množství tzv. chemicky vázané vlhkosti (viz nestabilita potěrů na bázi síranu vápenatého popisovaná v kapitole 2).

V podlahářské praxi se dobře osvědčila i tzv. metoda CM. Při této metodě se v uzavřené nádobě, obsahující vzorek zkoušeného materiálu, rozbije kapsle s karbidem vápníku. Jeho reakcí s vodou vzniká acetylen, jehož tlak ve zkušební nádobě se měří. Tato metoda poskytuje poměrně přesné výsledky a její velkou předností oproti gravimetrické metodě je rychlost provedení.

Kromě těchto dvou metod se lze setkat s použitím metod založených na měření elektrických veličin (vodivost, kapacita apod.). Tyto metody byly většinou primárně vyvinuty pro měření vlhkosti dřeva. Při měření vlhkosti silikátových materiálů se však naráží na problém převodního vztahu měřené veličiny na vlhkost, protože ten je velmi významně ovlivněn vlastnostmi struktury sledovaného materiálu, například množstvím cementu, typem a velikostí kameniva apod. Domnívám se, že tyto metody jsou použitelné pouze jako orientační a jejich výsledky by měly být vždy verifikovány gravimetrickou metodou.

Pro pokládku následných vrstev jsou důležité parametry rovinnosti povrchu. Dle terminologie ČSN 74 4505 je jedná buď o celkovou rovinnost povrchu, což jsou odchylky skutečně provedeného povrchu od předepsané roviny, nebo o místní rovinnost povrchu, což jsou jednak odchylky od rovné úsečky reprezentované dvoumetrovou latí a jednak rozdíly ve výškové úrovni hran ve spárách. Celková rovinnost povrchu se měří geodeticky a je důležitá pro zajištění návaznosti povrchu podlahy na sousední prvky, jako prahy dveří, podlahy v sousedních místnostech apod. Naproti tomu místní rovinnost je u nášlapné vrstvy důležitá pro bezproblémový provoz na podlaze. Měří se pomocí dvoumetrové latě a posuvného měřítka. Protože podlahové potěry obvykle nejsou nášlapnými vrstvami, musí požadavky na ně vycházet z požadavků následných vrstev na podklad.

5. Příklady poruch podlahových potěrů

5.1. Potěr s podlahovým topením v rodinném domě

Podlahová konstrukce v přízemí domu je tvořena od spodního líce podkladním betonem, hydroizolací, tepelnou izolací z polystyrénových desek, tzv. technologickou vrstvou podlahového vytápění a cementovým potěrem. Technologická vrstva je tvořena cementovým potěrem tloušťky cca 20 mm, ve které jsou vedeny plastové trubky podlahového vytápění. Vrchní cementový potěr je vyztužený KARI sítí. Jako nášlapná vrstva podlahy je předpokládána keramická dlažba.

Na části půdorysu, v části budoucí kuchyně a části budoucího obývacího pokoje, byl cementový potěr před provedením místního šetření odstraněn a byla odhalena tzv. technologická vrstva podlahového vytápění. Po obvodě vybourané oblasti bylo zjištěno, že cementový potěr byl proveden v tloušťce cca 20 až 50 mm. Příčinou různé tloušťky potěru je pravděpodobně nerovnost povrchu technologické vrstvy. V cementovém potěru, který byl ponechán, byly zjištěny trhliny. Při bližším ohledání čel podlahových desek v místě dilatačních spár, z jejichž jedné strany byl cementový potěr odstraněn, bylo zjištěno, že vrstva cementového potěru hlouběji pod povrchem je velmi mezerovitá. Tomuto zjištění odpovídá i průběh měření pomocí Maškova špičáku, kdy při prvních úderech špičák pronikal do cementového potěru relativně pomalu a po proražení povrchové vrstvy v tloušťce cca 5 až 10 mm se rychlost jeho pronikání razantně zvýšila. Velká mezerovitost pod povrchovými partiemi byla rovněž zjištěna na ponechaném vzorku vybouraného potěru.

Na základě zjištění, získaných při místním šetření lze konstatovat, že cementový potěr odpovídá betonu pevnostní třídy cca C8/10, či ještě nižší, což je cca o dvě třídy horší než obvykle požadovaná pevnostní třída. Stav cementového potěru lze označit jako nevyhovující pro zajištění dlouhodobé životnosti podlahové konstrukce.

V rámci opravy bude třeba odstranit stávající cementový potěr a nahradit jej novým. Tato vrstva by měla být vyztužena pomocí KARI sítě cca uprostřed tloušťky. Do nosné vrstvy podlahové konstrukce nelze započítat tzv. technologickou vrstvu, obsahující trubky podlahového vytápění, protože tato vrstva je velmi oslabena jak samotnými trubkami, tak i plastovými terči, vymezujícími polohu trubek. S ohledem na minimální tloušťku potěru a na návaznosti povrchu podlahy na dveřní otvory bude pravděpodobně třeba odstranit a nově položit i technologickou vrstvu a případně zmenšit tloušťku tepelné izolace. Rovněž je třeba upozornit na dilatační spáry v místnostech s podlahovým vytápěním, které musí umožnit pohyb jednotlivých dilatačních celků, způsobený teplotní roztažností. Tyto dilatační spáry tedy musí probíhat všemi teplotně namáhanými vrstvami podlahy, tj. technologickou, nosnou i nášlapnou vrstvou.

5.2. Podlaha v prodejní hale

Předmětem posouzení byla podlahová konstrukce v prodejní hale. Místnost má obdélníkový půdorys o rozměrech cca 15 × 20 m. Podlahová konstrukce je zde rozdělena dilatačními spárami v rastru 5 × 5 m. Součástí podlahové konstrukce je systém podlahového topení. Navržená skladba podlahové konstrukce je následující:

- Keramická dlažba, hutná, glazovaná, rozměry 333 × 333 × 8 mm, pokládána do pružného tmelu, dilatace ve čtvercích 5 × 5 m – tl. 15 mm.

- Betonová mazanina (beton B 20), vyztužená sítí 150 × 150 × 5 mm – tl. 126 mm.

- PE folie svařovaná ve spojích.

- Systémové polystyrenové desky konstrukce podlahového teplovodního vytápění – tl. 20 mm.

- Tepelná izolace deskami Styrodur – tl. 100 mm.

- Izolace proti vlhkosti a radonu – tl. 4 mm.

- Penetrační nátěr.

- Podkladní beton

U posuzované betonové mazaniny došlo k nadzdvižení rohů dilatačních celků, tzv. zkroucení desek. K tomu nejčastěji dochází když horní povrch desky vysychá rychleji, a tudíž se smrští více, než její spodní povrch. Tento jev nastává prakticky vždy, nepřijatelné míry pak dosahuje v případech kdy jsou smršťovací spáry provedeny v příliš velké vzdálenosti, případně sám beton je náchylný k velkému smršťování (například velký obsah vody nebo cementu) a současně nebyl dostatečně intenzivně, nebo dostatečně dlouho ošetřován. Ke zvětšení rozdílu ve velikosti smrštění přispívá i uložení betonu přímo na vodotěsný podklad.

V daném případě bylo možné po odeznění smrštění nadzdvižené rohy a hrany přebrousit a povrch tak vyrovnat dle požadované místní rovinnosti. Dilatační spáry v betonové mazanině bylo nutno přiznat i v dlažbě, protože musí umožnit pohyb podlahy při změně teplotního režimu podlahového topení. Vzhledem k tomu, že trubky podlahového topení jsou umístěny při spodním líci betonové mazaniny lze ve spárách očekávat i mírný svislý pohyb způsobený ohnutím desky při nerovnoměrném ohřátí.

5.3. Poruchy anhydritové podlahové desky

Posuzovaná podlaha se nachází ve školních učebnách v přízemí a v prvním patře budovy. Při místním šetření bylo zjištěno, že podlahové konstrukce v učebnách vykazují závažné závady související zejména s tuhostí nosné podlahové vrstvy tvořené anhydritovou deskou. Bylo zjištěno, že tloušťka této desky v rozích místností je velmi malá (cca 16–25 mm, oproti cca 45–50 mm uprostřed místností) a v mnoha případech již došlo k odlomení rohových oblastí či k jejich celkové destrukci. Příčinou této závady je pravděpodobně špatná rovinnost povrchu nosné stropní desky, kdy oblasti v rozích vystoupily nad požadovanou úroveň. Po položení vrstvy tepelné a kročejové izolace byla pak podlaha zarovnána do požadované úrovně na úkor tloušťky anhydritové desky. Nedostatečná tloušťka nosné anhydritové desky byla zjištěna rovněž v oblastech okolo truhlíků pro topná tělesa. V některých místech dokonce vystupovaly trubky na povrch podlahy, či tloušťka anhydritové desky byla pouze několik mm.

V prvním nadzemním podlaží bylo zjištěno poškození anhydritové desky v aule, pravděpodobně od nadměrného namáhání bodovými silami stojek lešení. V ostatních místnostech 1. NP byla nalezena pouze jedna trhlina oddělující rohovou oblast anhydritové desky, malá tuhost těchto desek v rozích byla pouze signalizována jejich prohýbáním po došlápnutí.

Závady nalezené v rozích místností a v okolí truhlíků pro topná tělesa lze hodnotit jako velmi závažné, protože ukazují, že nosná vrstva podlahy v těchto oblastech není schopna dlouhodobě plnit svou funkci. V místech s nedostatečnou ohybovou tuhostí nosné vrstvy podlahy nelze vyloučit vznik poruch nášlapné vrstvy, tj. vznik trhlin v nášlapné vrstvě, případně oddělování dřevěných pásků v důsledku vzniku trhlin v nosné anhydritové vrstvě. Toto nebezpečí hrozí v rozích místností a v oblastech okolo truhlíků pro topná tělesa. V některých místech s extrémně malou tloušťkou nosné vrstvy lze vznik poruch nášlapné vrstvy během dlouhodobého užívání podlahy popsat jako prakticky nevyhnutelný.

Před pokládáním nášlapné vrstvy bylo třeba obnovit tuhost nosné podlahové desky. Ve všech oblastech je třeba dodržet projektem předepsanou tloušťku anhydritové desky. Oprava byla provedena vybouráním anhydritové desky v oblastech s nedostatečnou tloušťkou, odstraněním části kročejové a tepelné izolace a novým dolitím anhydritové desky. Pracovní spáry byly vyztuženy pomocí ocelových prutů vložených do vyfrézovaných drážek. Spáry a drážky byly zality epoxidovou pryskyřicí. Tento způsob byl upřednostněn před variantním položením nové nosné desky na stávající, i přes to, že vedl k mírnému zhoršení tepelně technických a akustických vlastností podlahové konstrukce.

6. Závěr

Podlahové konstrukce často budí dojem, že jejich návrh a provedení jsou relativně jednoduché a že se nemůžeme setkat s žádným problémem. Zkušenosti z realizací a z posudků vzniklých vad a poruch však přesvědčují o opaku. Možná za to může právě ona zdánlivá jednoduchost podlah.

Poruchy, či vady, podlah jsou často zarážející svou relativní jednoduchostí, kdy vztah mezi příčinou a následkem je zřejmý. Přesto se i s takovými problémy můžeme na stavbách setkat v relativně velké míře a opakovaně. Dodatečné zjišťování příčin a řešení oprav pak stojí velké úsilí a zbytečně vynaložené prostředky. Tento příspěvek se zabýval podlahovými potěry. Se zkušenostmi z posuzování jejich vad a poruch nelze než doporučit důslednou opatrnost a kontrolu při přebírání podkladu. Při návrhu pak nespoléhat na ideální způsob provedení nezbytný pro dlouhodobé fungování velmi tenkých vrstev a raději navrhnout vrstvu tlustší.

Literatura

- DOHNÁLEK J., TŮMA P. Nové znění normy ČSN 74 4505 Podlahy – Společná ustanovení, Podlahy 2008, Praha

- CIGÁNEK J. Asfaltové mazaniny v pozemním stavitelství, část 2 – doplňující informace k příspěvku o asfaltových mazaninách na konferenci Podlahy 2006, Podlahy 2007, Praha, s. 155–166