Patologie fóliových hydroizolačních materiálů

Článek pojednává o vadách a poruchách syntetických fóliových hydroizolací, které vykazují výrobní vady vedoucí ke zkrácení životnosti hydroizolačního systému i vlastní hydroizolace, a to v důsledku výrobních, ale i konstrukčních vad. V článku jsou uvedeny příklady analytických, defektoskopických metod, jež mohou vady materiálu dokumentovat a prokázat. V závěru článku je uveden i právní komentář k vadám a poruchám i s právními informacemi o možnostech řešení této problematiky z hlediska našeho právního systému.

Motto, úvod a vysvětlení

Před několika lety mi studenti napsali na dveře: Hlavní patolog. Při první přednášce předmětu PSV (Lehké obvodové pláště) jsem je totiž přivítal slovy: „Vítejte na patologii…“. Předmět se zabýval kromě jiného i vadami a poruchami staveb, takže to od patologie staveb nemělo opravdu daleko.

Je třeba si uvědomit, že u všech stavebních materiálů a u všech technických řešení lze najít jak pozitivní, tak také negativní příklady. Nelze paušálně říci, že některé z materiálů nebo některé technické řešení je kompletně špatné, nebo kompletně dobré. Vady a poruchy se vyskytují kolem nás a je nutné se s nimi nějak vyrovnat. Nejlépe tak, že pochopíme principy jejich vzniku – což je ostatně základní princip patologie.

Význam stavební patologie v oblasti plochých střešních plášťů

Patologické jevy ve stavebnictví jsou čím dál tím častější, čím dál tím složitější a jejich řešení je čím dál tím dražší. Nemám ambice pokrýt svým výkladem celé stavebnictví, ale v oblasti izolací je možné identifikovat obrovské množství problémů a patologických jevů, které nás provázejí a komplikuji nám život. Pokusím se specifikovat dominantní problémy, které je nutné neustále opakovat. Snad se konečně někdo poučí:

Absence historické paměti – rádo se zapomíná na to, že s něčím byly problémy a to se v pravidelně-nepravidelných intervalech opakuje.

Absence personální stability – jedním ze základních principů vývoje je poučení z chyb. K tomu je důležitá personální stabilita, která umožní dlouhodobé sbírání zkušeností, jejich vyhodnocování a přijímání řádných opatření, což platí od technických pozicí, až po dělnické pozice.

Tlak na cenu (v žádném případě nejsem přítelem bezhlavých cen, ale v situaci, kdy nabízené ceny jsou pod výrobními náklady, je opravdu zarážející, že není mechanismus, které by tyto excesy zarazil. Tento tlak na cenu je v celém procesu od:

- Projekčních prací

- Použitých materiálů

- Použitých technologických postupů – provádění

Tlak na rychlost provádění – vše potřebuje svůj čas.

A co to patologie vlastně je:

Patologie je lékařská věda zabývající se studiem a diagnostikou nemocí živých systémů. Pojem vychází z vícevýznamového řeckého slova pathos, což může být vášeň, zážitek nebo také muka. Protože v jednotlivých oblastech zájmu nehrozí riziko záměny, používá se pojem patologie v některých oborech i jako synonymum pro specializovanější pole působnosti. Plurál pojmu se užívá ve smyslu progrese nemoci. Přídavné jméno patologický se poměrně často používá ve smyslu nezdravý, porušený nebo odchylný, někdy i mimo medicínský kontext.

Stavební patologie je v obecné rovině věda zabývající se studiem a diagnostikou poruch stavebních systémů a těm, kteří se již setkali se stavebními poruchami, je zcela jasné, že zatékání do budov nebo plesnivění zdí a fasád a další patologické jevy způsobují opravdová muka.

Za patologický stav se považuje stav způsobený vadou nebo nedodělkem, který je příčinou vady. Hlavním předmětem stavební patologie je výzkum čtyř složek nemoci: příčiny (etiologie), mechanismus vývoje vady/poruchy (patogeneze), strukturální změny stavebního systému (morfologie) a důsledky těchto změn ve formě funkčních a estetických projevů. Obecná patologie se zabývá analýzou stavebních abnormalit, které jsou signalizovány negativními odchylkami od obecně platných předpisů včetně obecně platných pravidel.

Tedy jasný ekvivalent k patologii v lékařském smyslu slova.

Důležité jsou vlastní poznatky a jejich správné vyhodnocení

Následující poznatky pramení ze zkoumání porouchaných hydroizolačních materiálů. V žádném případě se netýkají výrobců a dodavatelů, kteří se snaží prosazovat řádnou kvalitu svých dodávek. K tomu, aby byly patologické jevy prokázány, je nutné neustále rozvíjet kontrolní mechanismy a kontrolní metodiky, které pak umožňují popsat příčiny poruchového stavu, včetně nápravných opatření.

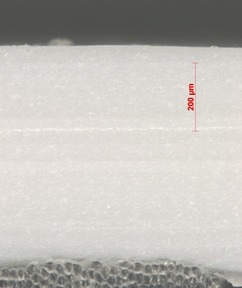

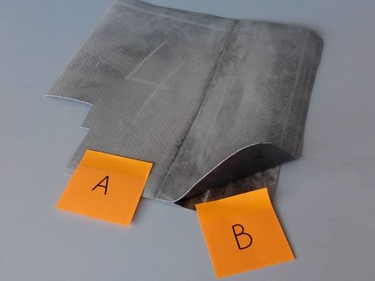

Pro zkoumání poruch je důležité znát faktický stav porouchaného materiálu a současně mít k dispozici materiál stejný, ale neporouchaný (nebo alespoň co nejméně porouchaný). V tomto případě pak lze srovnávat, co se vlastně u materiálu porouchaného stalo, k čemu došlo a proč. Proto je vždy velmi důležité zajistit materiály i z přesahů (viz obr. č. 1) tak, aby toto srovnání bylo jasné a prokazatelné. Tímto způsobem ignorujeme přirozené stárnutí a srovnáváme pouze vliv UV záření na hydroizolační materiál, protože materiál z přesahů je vystaven také přirozenému stárnutí, ale bez vlivu UV. Základním principem je tedy srovnávání porouchaného materiálu s materiálem, který lze kvalifikovat jako nepoškozený.

Pro hydroizolace jsme zpracovali metodiku zkoumání těchto jevů, takže v současné době již máme výsledky, data, která můžeme publikovat. Ve většině případů se nejedná o otázky pevnosti, protože vlastnosti přebírá výztužná vložka hydroizolačního materiálu a pevnostní problémy, tj. zejména přetržení, nejsou v současné době vůbec ve statistikách poruch zastoupeny. Výztužné vložky ve smyslu pevnosti můžeme tedy vynechat z naší pozornosti. Hydroizolační materiály se spíše poruší ve spojích, než ve vlastním materiálu. Pevnost spojů je tedy obvykle nižší, než pevnost vlastního materiálu. Výztužné vložky s dramaticky velkými pevnostmi jsou naprosto zbytečné.

Hlavní problém u hydroizolačních materiálů je nedostatečná životnost těchto materiálů spojená s negativními vlastnosti, které tyto materiály mohou vykazovat. U fóliových hydroizolačních materiálů se jedná zejména o používání nestabilních změkčovadel, extrémně rychle migrujících. Hydroizolační fóliový materiál tím ztrácí kvalitu a není pak schopen bezporuchově vzdorovat klimatickému namáhání – a to zejména kroupám.

Metodika spočívá v kombinaci několika zkoušek vycházejících z obvyklých analytických metod:

- Zjišťování tloušťky hydroizolačního materiálu

- Analýza povrchu/řezu hydroizolačního materiálu (jeho homogenita)

- Nasákavost

- Ohebnost při nízkých teplotách

- Mikroskopická analýza (plochy a řezů)

- Analýza nespalitelných zbytků

- IR analýza

- Plynová chromatografie

Samozřejmě jsou k dispozici i další analytické metody, které lze použít při zkoumání kvality, respektive nekvality hydroizolačních materiálů.

V rámci zkoumání je vždy nutno mít k dispozici vzorky materiálu s přesahem, kde je možné zkoumat jako referenční materiál tu část, která je kryta proti vlivu UV záření (obvykle je tato část označovaná jako „krytá“).

Snímkování, respektive chemické testy jsou vždy prováděny na části nekryté – vystavené UV záření a kryté, získané z přesahů. Tím se dopouštíme nepřesnosti, protože i části kryté vykazují stárnutí, ale ukazuje se, že ostatní komponenty stárnoucího procesu nejsou tak agresivní jako UV záření.

Obr. č. 1: Fotografie dodaných vzorků PVC hydroizolačního povlaku s označením kryté a nekryté části fólie

Obr. č. 1: Fotografie dodaných vzorků PVC hydroizolačního povlaku s označením kryté a nekryté části fólieTloušťka hydroizolačního materiálu

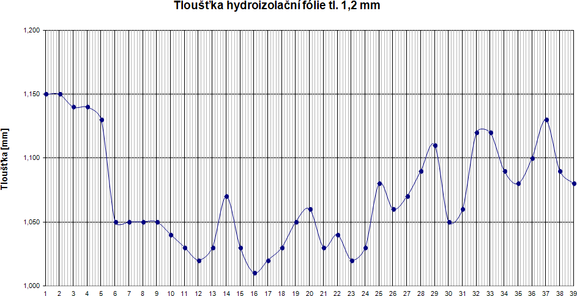

Hydroizolační materiál má deklarovanou tloušťku a odchylku od této tloušťky. Následující zkouška, která zkoumá celou šířku vyrobeného materiálu, zjišťuje tloušťku v průběhu celé vyráběné šířky a mapuje tloušťku v tom kterém místě současně s možností dalšího zkoumání v případě, že se vyskytnou hodnoty, které jsou v rozporu s deklarovanou tloušťkou.

V následující tabulce jsou uvedeny tloušťky zjištěné při měření zkušebního pásového vzorku.

| tloušťka [mm] | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| 1,150 | 1,150 | 1,140 | 1,140 | 1,130 | 1,050 | 1,050 | 1,050 | 1,050 | 1,040 | |

| tloušťka [mm] | 11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 | 19 | 20 |

| 1,030 | 1,020 | 1,030 | 1,070 | 1,030 | 1,010 | 1,020 | 1,030 | 1,050 | 1,060 | |

| tloušťka [mm] | 21 | 22 | 23 | 24 | 25 | 26 | 27 | 28 | 29 | 30 |

| 1,030 | 1,040 | 1,020 | 1,030 | 1,080 | 1,060 | 1,070 | 1,090 | 1,110 | 1,050 | |

| tloušťka [mm] | 31 | 32 | 33 | 34 | 35 | 36 | 37 | 38 | 39 | |

| 1,060 | 1,120 | 1,120 | 1,090 | 1,080 | 1,100 | 1,130 | 1,090 | 1,080 | ||

| Ø tloušťka [mm] | 1,070 | |||||||||

Nejmenší tloušťka byla zjištěna v měření č. 16, kde byla dosažena hodnota 1,010 mm, tj. 84 % původní tloušťky. Největší tloušťka byla zjištěna v měřeních č. 1 a č. 2, kde byla zjištěna hodnota 1,150 m, tj. 96 % původní tloušťky.

Z naměřených hodnot vyplývá, že průměrná tloušťka zkušebního hydroizolačního vzorku je 1,070 mm, tj. 89 % původní deklarované tloušťky materiálu. Z provedeného měření je patrné, že v průběhu několika let materiál postupně ztrácí svoji tloušťku. Jedním z možných ukazatelů ztráty tloušťky je sprašování vrchní vrstvy hydroizolačního materiálu.

Je patrné, že tloušťka hydroizolačního povlaku je nerovnoměrná. V místech, kde dochází k abrazi, je tenčí. K tomu došlo v průběhu fungování hydroizolačního povlaku. Ubyla též vnější vrstva hydroizolačního fóliového povlaku a došlo ke snížení krycí vrstvy výztužné vložky tohoto materiálu. To souvisí s druhou zkouškou, s nasákavostí hydroizolačního materiálu. Hydroizolační materiál by měl být logicky nenasákavý, v tomto případě byla ovšem zjištěna vlhkost, což se následující zkouškou potvrdilo.

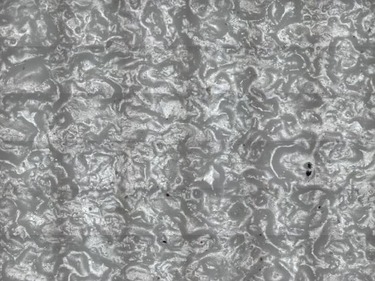

Vizuální kontrola povrchu je velmi důležitá, protože tímto způsobem dostáváme jednoduše signál o kvalitě materiálu, respektive o způsobu jeho stárnutí. Dominantní vlastností je drsnost, čím drsněji se materiál při dotyku jeví, čím větší množství materiálu na prstech ulpívá, tím je stav materiálu horší.

Na obrázcích č. 4–6 jsou příklady narušeného povrchu fóliového hydroizolačního materiálu. Jednou z výrazných charakteristik je praskání nad křížením vláken výztužné vložky, kde je obvykle nejmenší množství izolační hmoty.

Pro zjištění byla provedena zkouška nasákavosti, která zjistila nasákavost v hodnotě 5,6 %, což je na hydroizolační materiál velmi mnoho.

| Vlastnost | Nasákavost [%] |

| Norma | ČSN EN ISO 62 |

| Informativní | |

| metoda 1 | |

| Hodnota | 5,645 |

| Po vysušení 50 °C | −0,341 |

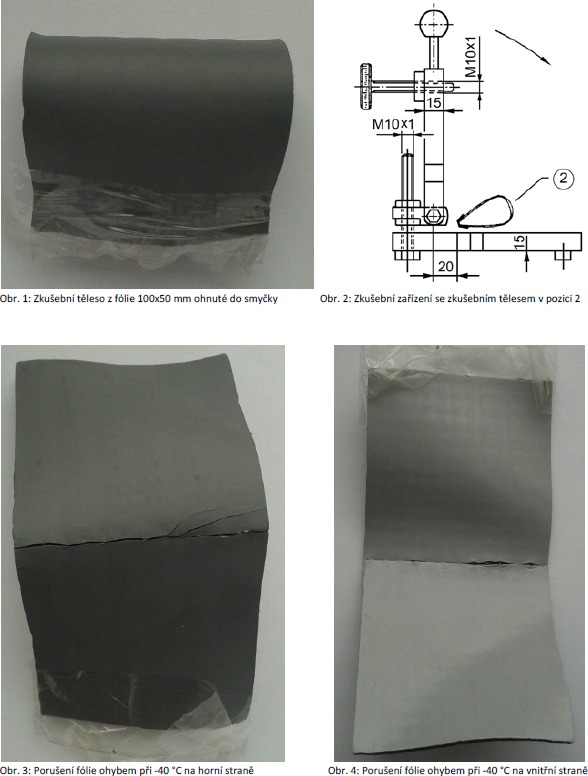

Při provedené zkoušce byly zjišťovány rozsahy prasklin na povrchu zkušebního vzorku při různých zkušebních teplotách. Výsledky jsou shrnuty v následující tabulce (č. 3).

| Zkušební vzorek | Teplota [°C] | Horní povrch – napříč [–] |

|---|---|---|

| 1 | 23 | 0 – nepraská (mírně) |

| 2 | 15 | 2 – větší praskliny |

| 3 | 5 | 3 – vzorek prasklý po celé šířce nebo roztříštěn |

| 4 | 0 | – |

| 5 | −5 | 3 – vzorek prasklý po celé šířce nebo roztříštěn |

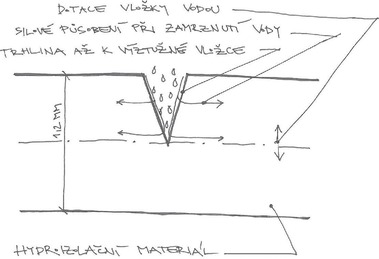

Z provedeného měření je patrné, že hydroizolační fólie po velmi krátké době (cca 8 let od zabudování do konstrukce) neplní svoji funkci. K popraskání vzorku dochází již při teplotách okolo 15 °C. Při nízkých teplotách okolo 0 °C dochází k silnému popraskání hydroizolačního materiálu po celé šířce. Toto je samozřejmě jednou z příčin dotace vlhkosti do oblasti výztužné vložky, tj. nasákavosti celého materiálu tak, jak bylo zjištěno podle zkoušky nasákavosti.

Stanovení ohebnosti hydroizolačních fólií za nízkých teplot dle EN 495-5

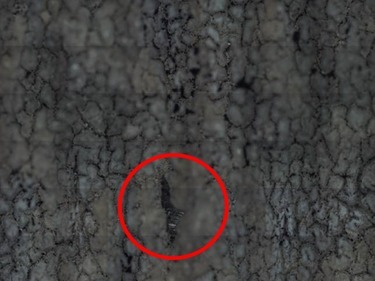

Obr. č. 10: Zkušební vzorek č. 5 – nekrytá část – zaostřeno na úroveň materiálu v defektu. V červeném kruhu vyznačena výrazné poškození povrchu.

Obr. č. 11: Detail degradace vrchní vrstvy fólie, kde je dokonce patrná výztužná vložka (v červeném kruhu)

Na obrázku č. 13 je zobrazený výrazně degradovaný povrch syntetické fólie, která byla vystavena UV záření, viz také obrázek č. 11, kde je již patrná výztužná vložka tohoto hydroizolačního materiálu.

Obr. č. 15: Obrázek dokumentuje rozpraskání povrchu zkoumané fólie včetně masivní praskliny v pravé části obrázku

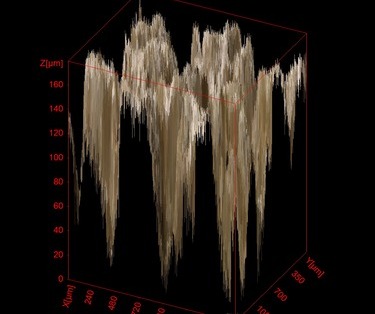

Pro hodnocení zbytkové životnosti je vhodné znát vypařovací plochu. V rámci nového materiálu nejsou patrné degradační procesy tohoto typu. Nejvýznamnějším parametrem je zvětšování vypařovací plochy. V případě použití nestabilních změkčovadel, kdy při degradaci dochází k migraci, je velmi důležitá vypařovací plocha, kde platí to, že čím je tato plocha větší, tím je konečná degradace rychlejší. Pro výpočet plochy je možné použít systém zobrazený na obrázku č. 14, znázorňující 3D plochy, kde má nestabilní změkčovadlo možnost se vypařovat.

Tento defekt (obr. č. 15) je způsobem kroupami. V případě migrace změkčovadel se výrazným způsobem snižuje odolnost hydroizolačních materiálů proti kroupám.

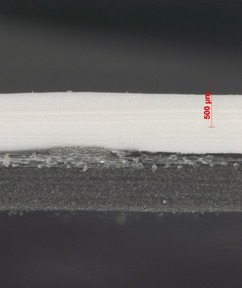

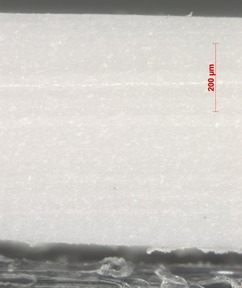

Obr. č. 18: Detailní snímek nekryté části zkušebního vzorku – zachyceno v příčném řezu. Na snímku jsou patrné známky degradace materiálu.

Obr. č. 19: Detailní snímek nekryté části zkušebního vzorku – zachyceno v příčném řezu. Na snímku jsou patrné známky degradace materiálu.

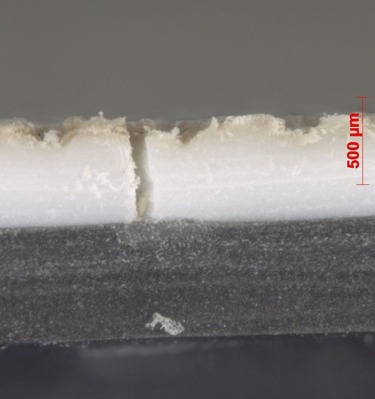

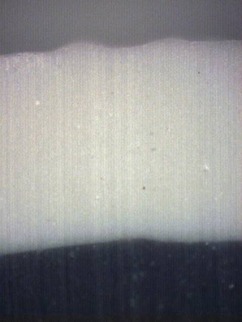

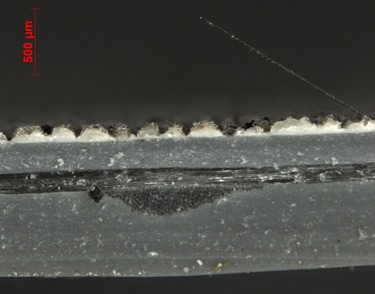

Na následujících fotografiích je mikroskopem zachycen příčný řez hydroizolační fólií. Snímky byly pořízeny na kryté části hydroizolace, která nebyla vystavena UV a na nekryté části hydroizolace, která byla vystavena UV záření. Detailní snímky zachycují patrný postup degradace hydroizolačního materiálu, který již byl zjištěn pomocí snímků povrchů jednotlivých zkušebních vzorků.

Ze snímkování povrchů jednotlivých zkušebních vzorků je patrné, že nekryté části hydroizolační fólie jsou výrazně poškozeny. Na světlých površích hydroizolačního souvrství jsou patrné výrazné plastické trhliny, přičemž je nutné upozornit zejména na kroužek na obrázku č. 11, kde je trhlina vedoucí až k výztužné vložce. Na obrázcích č. 18 a 19 je možné srovnat mikrofotografie v řezu, kde je též jasně patrné poškození vnější plochy hydroizolace, která je vystavena UV záření.

V tomto případě (obr. č. 21) není homogenně spojena vložka s izolační hmotou, vodě je umožněno proniknout, migrovat kolem vložky. To rozhodně není dobrá vlastnost izolací, zejména v zimě.

Po vizuálních zkouškách nastupují zkoušky rozebírající fólie pomocí několika druhů zkoušek. Hledají se důvody technického stavu, technických vlastností v průběhu času, nebo v čase vzniku poruch.

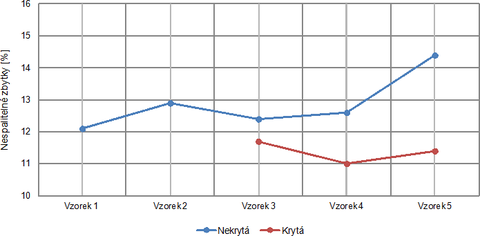

Používáme tři základní zkoušky pro identifikaci vad a dokumentaci fóliových (a nejen fóliových) materiálů. Jedná se o zjišťování podílu nespalných zbytků, tj. množství plniv. Obvyklé množství plniv, které nemá destruktivní vliv na vlastní hydroizolace, je kolem 6 %, veškeré hodnoty nad 10 % lze označit za rizikové, vedoucí ke vzniku patologických změn hydroizolačních materiálů.

Při provedené zkoušce bylo zjišťováno množství plniva – nespalitelných zbytků ve zkušebním materiálu. Výsledky jsou shrnuty v následující tabulce (č. 4.):

| Označení vzorků | Navážka 1 [g] | Vyvážka 1 [g] | Navážka 2 [g] | Vyvážka 2 [g] | Nespalitelné zbytky [%] |

|---|---|---|---|---|---|

| fólie 1 – nekrytá | 1,6046 | 0,1900 | 2,0029 | 0,2473 | 12,1 ± 0,25 |

| fólie 2 – nekrytá | 1,6393 | 0,2121 | 2,0457 | 0,2641 | 12,9 ± 0,01 |

| fólie 3 – nekrytá | 1,6674 | 0,2056 | 2,0363 | 0,2550 | 12,4 ± 0,10 |

| fólie 3 – krytá | 1,6535 | 0,2050 | 2,0721 | 0,2272 | 11,7 ± 0,72 |

| fólie 4 – nekrytá | 1,6103 | 0,1922 | 2,0355 | 0,2717 | 12,6 ± 0,71 |

| fólie 4 – krytá | 1,6795 | 0,1796 | 2,0709 | 0,2358 | 11,0 ± 0,35 |

| fólie 5 – nekrytá | 1,6140 | 0,2344 | 2,0136 | 0,2862 | 14,4 ± 0,15 |

| fólie 5 – krytá | 1,6215 | 0,1774 | 2,0202 | 0,2393 | 11,4 ± 0,45 |

Na následujícím grafu, obrázek č. 25, jsou porovnána procenta nespalitelných zbytků, které obsahovaly jednotlivé zkušební vzorky. Modře jsou znázorněny hodnoty nekrytých částí hydroizolačních fólií, červeně jsou znázorněny hodnoty krytých částí hydroizolačních fólií.

Z grafu je patrné, že procenta nespalitelných zbytků kryté části vzorků mají nižší procentuální zbytky, než fólie nekryté. Množství nespalitelných zbytků kryté části se pohybuje v rozmezí mezi 11,0 ≈ 11,7. U nekryté části se množství nespalitelných zbytků pohybuje v rozmezí mezi 12,1 ≈ 12,9. Výjimkou je pouze nekrytá fólie – zkušební vzorek č. 5, který obsahuje 14,4 % nespalitelných zbytků.

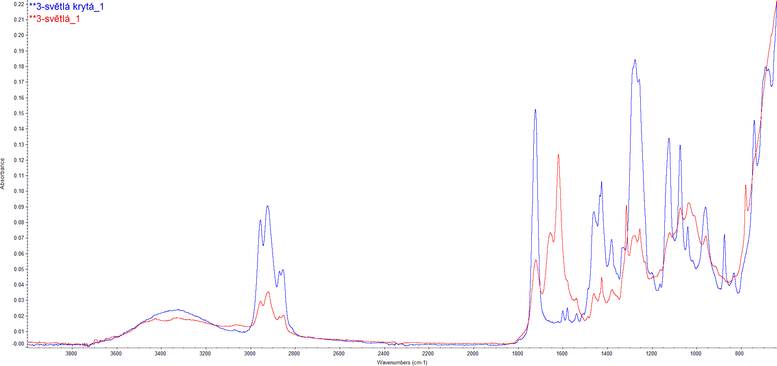

Infračervená spektroskopie (dále jen IR analýza) je nedestruktivní analytická metoda určená především pro identifikaci a strukturní charakterizaci organických sloučenin a anorganických látek. Podstatou tohoto měření je interakce infračerveného záření o různé vlnové délce s analyzovaným materiálem a jeho pohlcení.

IR analýza slouží k porovnání obsahu nespalitelných zbytků ve fóliích vážkovým stanovením. Budou zkoumány vždy materiály světlé strany PVC fólie na nekryté ploše fólie (v ploše – vystavená UV záření) a kryté fólie (v přesahu chráněná před vlivem UV záření). Z tohoto srovnání lze zjistit rozdíly nebo shody obou typu vzorků. Touto metodou se sledují patologické změny v hydroizolačním povlaku.

Na výše uvedeném obrázku je patrný dramatický rozdíl mezi jednotlivými spektry pro krytou a nekrytou část fólie. V tomto případě lze tímto dokázat intenzitu degradačních procesů zkoumané hydroizolační fólie PVC. Nelze však zjistit ani relativní, ani skutečný rozdíl množství jakékoliv látky, lze pouze zaznamenat změny oproti vzoru, případně zjistit trendy vývoje.

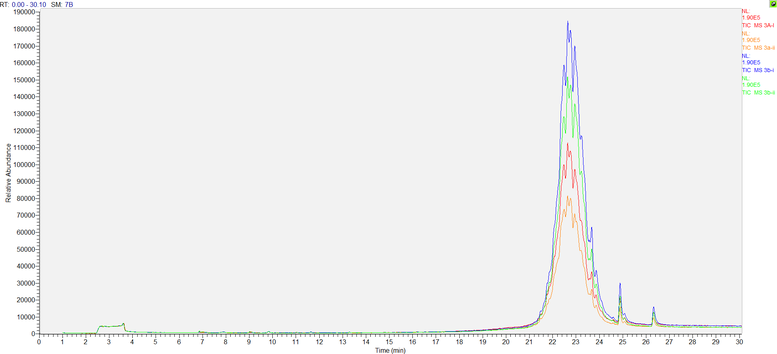

Pro kvantifikace problému lze použít následující typ zkoumání, což je plynová chromatografie.

Plynová chromatografie je typ separační metody, kdy se od sebe oddělují složky obsažené ve vzorku. Mohou být převedeny do plynné fáze, aniž by došlo k jejich rozkladu. Na základě této metody lze kvantifikovat množství a typ změkčovadel. Jako v předchozím případě budou zkoumány vzorky nekryté (vystavené UV záření) a vzorky kryté (chráněny před vlivem UV zářením). Na základě tohoto měření jsme schopni určit stupeň degradace předmětné fólie.

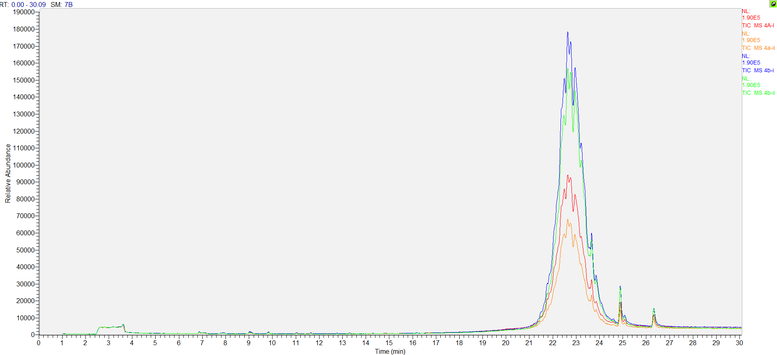

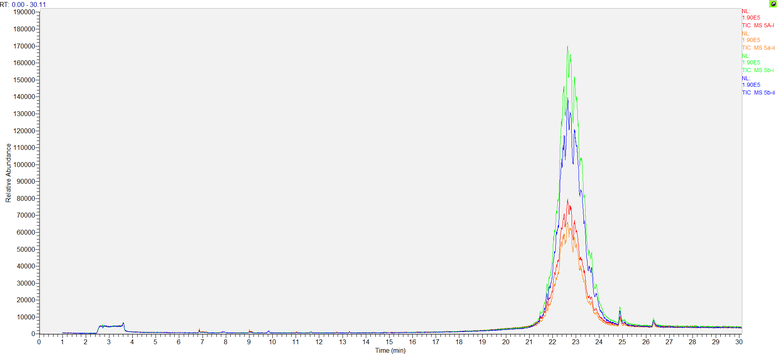

Obr. č. 27: Porovnání chromatografů PVC fólie dvou nekrytých částí (červená + oranžová) a dvou krytých částí (modrá + zelená) zkušebních vzorků č. 3

Obr. č. 28: Porovnání chromatografů PVC fólie dvou nekrytých částí (červená + oranžová) a dvou krytých částí (modrá + zelená) zkušebních vzorků č. 4

Obr. č. 29: Porovnání chromatografů PVC fólie dvou nekrytých částí (červená + oranžová) a dvou krytých částí (modrá + zelená) zkušebních vzorků č. 5

Pro zkušební vzorky č. 3, 4 a 5 bylo provedeno relativní srovnání úbytku změkčovadla (např. DIDPDiisodecyl phthalate) mezi nekrytou a krytou částí hydroizolační fólie. V následující tabulce je provedeno relativní porovnání úbytku změkčovadla u zkušebních vzorků č. 3 – č. 5.

| Popis materiálu | Označení vzorku v grafu | Průměry naměřených ploch DIDP hmota 307 | Relativní úbytek změkčovadla DIDP v nekryté části [%] | |

|---|---|---|---|---|

| popis | graficky | |||

| Graf chromatografu na obr. č. 27 | ||||

| fólie 3 – nekrytá | TIC MS 3a - I | červeně | 7 157 614 | 44,1 |

| fólie 3 – nekrytá | TIC MS 3a - II | oranžově | ||

| fólie 3 – krytá | TIC MS 3b - I | modře | 12 806 456 | |

| fólie 3 – krytá | TIC MS 3b - II | zeleně | ||

| Graf chromatografu na Obr. č. 28 | ||||

| fólie 4 – nekrytá | TIC MS 4a - I | červeně | 6 368 879 | 50,0 |

| fólie 4 – nekrytá | TIC MS 4a - II | oranžově | ||

| fólie 4 – krytá | TIC MS 4b - I | modře | 12 749 905 | |

| fólie 4 – krytá | TIC MS 4b - II | zeleně | ||

| Graf chromatografu na Obr. č. 29 | ||||

| fólie 5 – nekrytá | TIC MS 5a - I | červeně | 5 301 841 | 52,2 |

| fólie 5 – nekrytá | TIC MS 5a - II | oranžově | ||

| fólie 5 – krytá | TIC MS 5b - I | modře | 11 096 586 | |

| fólie 5 – krytá | TIC MS 5b - II | zeleně | ||

Jelikož jsou naměřené průměrné hodnoty pro nekryté fólie č. 1 a č. 2 přibližně stejné, byly také pro tyto vzorky určeny relativní úbytky změkčovadla DIDP v nekryté části fólie. Pro porovnání byla použita průměrná hodnota naměřených ploch DIDP z krytých částí zkušebních vzorků č. 3, 4 a 5.

V rámci zkoumání a laboratorních zkoušek předmětného hydroizolačního materiálu PVC fólie tl. 1,2 mm došlo k potvrzení poznatků zjištěných během vizuální kontroly střešního pláště a byl potvrzen předpoklad blížícího se konce životnosti hydroizolačního materiálu. Vizuální pozorování byla základem pro další rozhodovací proces, jakým způsobem kvantifikovat stav hydroizolačního povlaku, které zkoušky provést pro dokázání degradace zkoušeného hydroizolačního materiálu, kde bylo dále zjištěno, že při ztrátě 50 % změkčovadel dojde k závažným funkčním selháváním zkoumané hydroizolace. V případě, že by přišly kroupy, byl by konec rychlejší. Vše závisí od silového působení těchto krup.

Lze specifikovat základní princip patologického zkoumání – v případě vizuální rekognoskace problémů nestandardního povrchu fólie je nutné tento stav potvrdit některou z exaktních metod, které jsou výše popsány.

Při vizuálních indiciích – drsný, sprašující povrch, lze identifikovat existenci problému, který zkoumaná fólie má. To je vždy základní signál pro hledání problémů ve vlastní hmotě izolačního materiálu. Další přiblížení, které pomůže určit další postup, je mikroskopická analýza, kdy lze na mikroskopických snímcích identifikovat další markanty důležité pro celkové hodnocení. Po mikroskopické analýze, což je svým způsobem vizuální hodnocení (je možné jich provést řadu a vybrat opravdu reprezentativní příklad toho, co hledáme), následuje chemická analýza a to především stanovení množství nebo zbytkového množství změkčovadel. K tomuto je nejvhodnější plynová chromatografie, která je schopna ze vzorečku přesně určit množství změkčovadel a srovnat s množstvím změkčovadel v právě vyrobené fólii nebo ve fólii, která nebyla vystavena UV záření, jež nejvíce přispívá k migraci změkčovadel. Neměli bychom podceňovat ani vliv vysokých teplot.

Bohužel dosud neexistuje povinnost výrobců zveřejňovat údaje o životnosti, takže z hlediska technického je možné vyžadovat funkčnost po dobu záruky, která je součástí buď obecných podmínek, nebo je smluvními podmínkami upravená jinak. Nejspolehlivější možností, jak se ochránit před nekvalitou a nepříjemným překvapením, je dávat přednost materiálům, které nepatří k té nejlevnější kategorii, respektive jsou výrobkem osvědčených firem a jsou tradiční součástí výrobního trhu izolačních materiálů. Před realizací stavebních projektů je vždy nezbytné brát v potaz i ty nejhorší eventuality vývoje stavebních prací a vztahů mezi smluvními stranami. Jen takový přístup eliminuje či alespoň významně omezí nechtěné negativní překvapení v podobě nekvalitních materiálů, nebo neschopnosti smluvní strany dostát svým závazkům.

Klíčovým parametrem hydroizolačních materiálů je jejich životnost. Jak již bylo výše uvedeno, výrobci a dodavatelé nejsou povinni uveřejňovat údaje o životnosti, ovšem i kdyby tyto údaje zveřejňovali, je v právní rovině diskutabilní vymahatelnost tohoto „příslibu“, zvláště v případě, kdy vedle tohoto údaje bude uvedena i záruční doba. Sebelepší prohlášení výrobce nenapraví nedostatky a nezlepší funkce materiálů. Jistotu naplnění deklarované životnosti nelze mít nikdy. Lze však ale dosáhnout určité vysoké pravděpodobnosti pravdivosti příslibu o životnosti od výrobce, a to například předchozími zkouškami a testy dodávaného izolačního materiálu. Takovými zkouškami myslíme věrné simulování vlivů prostředí působícího na materiály, což může odhalit úroveň degradace materiálu po určité časové době (umělé stárnutí). Zároveň je ale nutné poznamenat, že náklady na takovýto postup bude nést ve většině případů objednatel, což může být leckdy významnou překážkou. Přesto se smluvní propojení zkoušek se zárukou, smluvní cenou, či alespoň právem na odstoupení od smlouvy zdá být jako efektivní nástroj odstraňování negativních překvapení v rovině kvality poskytovaného plnění. V případě výběrových řízení, respektive veřejných zakázek, může být tento nástroj ideálně vtělen přímo do hodnotících kritérií jednotlivých nabídek, jako kritérium kvality.

Výše uvedené můžeme považovat za přímé zajištění kvality dodávky materiálů, ovšem i v případě tohoto zajištění je vhodné doplnit do smluvního vztahu i prvky nepřímého zajištění, tedy sekundárních nástrojů směřujících proti výrobci, zejména prostřednictvím ekonomických závazků. Za takové můžeme označit stanovení záruky za kvalitu podpořené zádržným, pojištěním či bankovní zárukou za plnění finančních závazků výrobce (vyplývajících z případného vadného plnění). Samozřejmě další finanční závazky, které mohou být „dospělé“ až například za 10 let od instalovaní izolačních materiálů, jsou rizikové i z pohledu existence samotného výrobce. I toto je pak argument pro využívání tradičních a zavedených firem.

Stavební patologie nám může přinést přesné poznatky o vadách a jejich projevech na funkčních vlastnostech různých materiálů. Z tohoto pohledu se jedná o důležitou hybnou sílu pokroku ve stavebnictví. Nelze ji však zaměňovat s ochranou těch, kteří nesou následky těchto vad. V této rovině je nutné dovolávat se právní ochrany, která ideálně může a má vycházet z exaktních údajů. To ovšem za předpokladu příznivě nastavených právních „základů“ smluvních vztahů. V případech, kdy je zanedbána právní stránka věci, nemusí pomoci sebeprůkaznější objasnění vad a jejich projevů. Akcentována tak musí být prevence a předběžná opatrnost při sjednávání stavebních prací. Zákonná úprava obsažená zejména v občanském zákoníku, ale i stavebních a jiných předpisech, je totiž (vyjma kogentních ustanovení) „pouze“ podpůrná vůči tomu, co si smluvní strany sjednají mezi sebou. Zároveň smlouva a jí vymezené dílo tvoří mantinely, v rámci kterých se pak strany pohybují při uplatňování práv z vadného plnění a nároků z náhrady škody.

Závěr

V tomto článku jsou shrnuty informace o patologickém chování hydroizolačních materiálů a jejich defektoskopii a dále o možnostech, limitech jednotlivých metod a jejich vypovídajících hodnotách, které můžeme jednotlivými metodami zjistit. Samozřejmě jednotlivé metody, jednotlivé získané informace je nutné velmi pečlivě zpracovávat a hodnotit tak, aby výsledné stanovisko expertizy, posudku, bylo relevantní a platné. V článku jsou publikovány příklady vad a chyb z konkrétních materiálů, ale přesné určení těchto materiálů není podstatné, protože se jedná o dokumentaci situace a nikoli o hodnocení konkrétního výrobku.

Literatura a podklady

- Znalecká a expertní činnost v letech 2012–2017, realizovaná ve spolupráci s firmou A.W.A.L., s.r.o.

- Spolupráce s Technickou universitou v Liberci, zejména s ing. M. Stuchlíkem

- Spolupráce s fakultou stavební ČVUT, zejména s ing. Miroslavem Broučkem, Ph.D.

- Spolupráce s advokátní kanceláří Dr. Táni Diršmídové

- Spolupráce a podklady od firmy Fatra, a.s.

Článek věnuje zkušenostem autora s problematikou vad a poruch hydroizolačních vrstev z fóliových povlakových krytin. Autor se zabývá zejména metodikou zkoušení fóliových hydroizolačních materiálů, a to vedle tradičního ověřování tloušťky pak zejména z pohledu ve stavební praxi poměrně zřídka užívaných zkoušek, jako analýza povrchu (nasákavost, ohebnost při nízkých teplotách a mikroskopická analýza povrchu), analýza nespalitelných zbytků, IP analýza a plynová chromatografie. Součástí článku je fotodokumentace. Odborná veřejnost takto dostává zajímavé informace o možných příčinách vzniku vad a poruch na plochých střechách s povlakovou fóliovou HI, včetně popisu netradičních způsobů zkoušení její kvality doplněné názornými příklad ze stavební praxe. Článek považuji za velmi přínosný.

The article discusses the defects and failures of synthetic foil waterproofing, which show manufacturing defects, which then lead mainly to shorten the lifetime of waterproofing system, but also their own waterproofing due mainly manufacturing, but structural faults. The article gives examples of analytical, non-destructive methods that can be documented defects in material and demonstrate. At the end of the article is included as a legal commentary on the defects and malfunctions and legal information about how to resolve this issue in terms of the legal system.