Vlastnosti expandovaného pěnového polystyrenu (EPS)

Pěnový polystyren pro tepelnou a zvukovou izolaci

Článek obsahuje především technické vlastnosti jako tepelnou vodivost, tvarovou stabilitu, pevnost v tahu a v ohybu, dynamickou tuhost, změny rozměrů, odolnost proti stárnutí a vůči chemikáliím, chování při požáru, elektrické vlastnosti a biologické chování.

1.1 Úvod

Pěnový expandovaný polystyren (EPS) je osvědčená izolační hmota, bez níž už v současnosti není možné energeticky hospodárné stavění. Bílé izolační desky si v průběhu uplynulých padesáti let získaly na stavbách své pevné místo. Pěnový polystyren není lehký jenom co se týče váhy, dá se také lehce zpracovat, má výborné tepelně izolační vlastnosti a je cenově dostupný.

Aby bylo možné pěnový polystyren optimálně využít, je nutná znalost jeho vlastností, které jsou blíže popsány v tomto dílu Izolační praxe.

1.2 Surovina

Základní surovinou pro výrobu pěnového polystyrenu je zpěňovatelný polystyren ve formě perlí, obsahujících zpravidla 6–7 % pentanu jako nadouvadla. Tyto perle se vyrábějí suspenzní polymerací monomeru styrenu a jsou dodávány výrobcům pěnového polystyrenu v několika velikostních skupinách od 0,3 do 2,8 mm, v závislosti na konkrétní aplikaci.

Styren i pentan jsou látky, která se běžně vyskytují v přírodě – styren lze nalézt i v mnoha potravinách a pentan se v přírodě vytváří ve značném množství na příklad v zažívacích systémech zvířat nebo při rozkladu rostlinného materiálu působením mikroorganismů. Obě tyto látky se pro průmyslové využití vyrábějí z ropy.

Pěnový polystyren neobsahuje a nikdy neobsahoval látky poškozující ozónovou vrstvu Země, známé jako freony.

1.3 Výroba pěnového polystyrenu

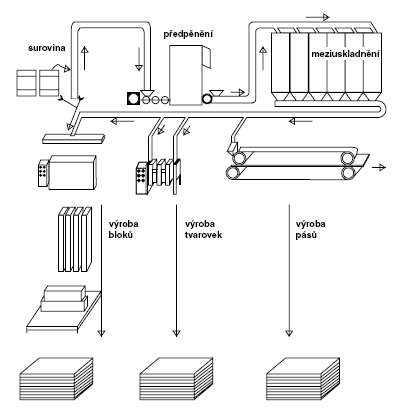

Výroba pěnového polystyrenu probíhá v zásadě ve třech stupních: předpěnění, meziuskladnění a výroba bloků, desek, tvarovek, popřípadě pásů. (obr. 1.1).

Obrázek 1.1 Postup výroby pěnového polystyrenu

Předpěnění

Zpěňovatelný polystyren se předpěňuje působením syté vodní páry v předpěňovacích zařízeních. Během tohoto procesu zvětší perle svůj objem na dvaceti až padesáti násobek původního objemu a uvnitř každé perle vznikne buněčná struktura. Výsledná sypná hmotnost je dána teplotou páry a dobou jejího působení na perle. Tato sypná hmotnost musí být stejná jako požadovaná objemová hmotnost vyráběného EPS. Ta se zpravidla pohybuje mezi 10 a 35 kg/m3 a má velký vliv na většinu vlastností konečného výrobku.

Meziuskladnění

Tento proces probíhá v provzdušňovaných silech. V čerstvě vypěněných perlích se totiž během chlazení vytvoří podtlak, způsobující vysokou citlivost perlí na mechanické poškození a znemožňující jejich bezprostřední další zpracování. Difusí vzduchu do buněk perlí se podtlak vyrovnává, perle získávají větší mechanickou pružnost a zlepšuje se jejich další zpracovatelnost. Perle se současně i suší.

Výroba bloků, desek, tvarovek, popř. pásů

Předpěněné a vyzrálé perle mohou být nyní různými způsoby zpracovány na konečné výrobky:

- výroba bloků, následně řezaných na desky (tepelně izolační, drenážní, elastifikované proti kročejovému hluku)

- výroba jednotlivých tvarovek pomocí automatů na výrobu tvarovaných dílců (desky perimetr, obaly, tvarovky pro ztracené bednění a podobně)

- nekonečná výroba na pásových zařízeních

Výroba bloků a řezání na desky

Jedná se o nejčastěji používaný postup. Dutina blokové formy ve tvaru kvádru s parními tryskami ve stěnách se zcela vyplní předpěněnými perlemi a vystaví se opět působení syté vodní páry. Perle změknou a působením pentanu a vzduchu v buňkách dále expandují. V uzavřeném prostoru formy se vzájemně svaří a vytvoří kompaktní blok. Po relativně krátké době na ochlazení jsou bloky vyjmuty z formy a uskladněny před dalším zpracováním. Potom jsou řezány teplým, nebo studeným drátem na desky. Okraje a povrch desek je možno profilovat pomocí speciálních technologií.

Při výrobě drenážních desek se používá velkých předpěněných perlí o průměru 7–10 mm, které jsou spojeny jen na svých styčných bodech. K tomu může dojít prostřednictvím lehkého „svaření“ v blokové formě nebo pomocí speciálního pojiva. V relativně pevných deskách vzniká velký souvislý objem pórů, které zaručují dobrou propustnost vody.

Při výrobě elastifikovaných desek pěnového polystyrenu izolujících kročejový hluk jsou bloky stlačovány v mechanických lisech přibližně na třetinu své výchozí tloušťky. Po uvolnění stlačení dosahují asi 4/5 svého původního rozměru. Uvedeným postupem dochází k narušení buněčné struktury polystyrenu a tím k výraznému zlepšení jeho akustických vlastností. Bloky jsou pak rozřezány na desky, používané hlavně do plovoucích podlah pro snížení kročejového hluku.

Výroba tvarovek pomocí automatů

Při této technologii se používá shodný princip jako při výrobě bloků, dutina ale má tvar konečného výrobku. Pokud se takto vyrábějí desky, mohou mít složité zámky, povrch desky může být opatřen rastrem nebo výstupky pro uložení otopného potrubí pro podlahové topení a podobně. Další výhodou je uzavřená struktura povrchu a z toho vyplývající nižší nasákavost.

Nekonečná výroba desek na pásovém zařízení

Předpěněné perle jsou zpěňovány na požadovanou tloušťku desek mezi dvojicí obíhajících nekonečných ocelových pásů. Z vyrobeného pásu se oddělují desky požadované délky. Pokud je třeba, mohou být ihned dále automaticky opracovány.

1.4 Vlastnosti

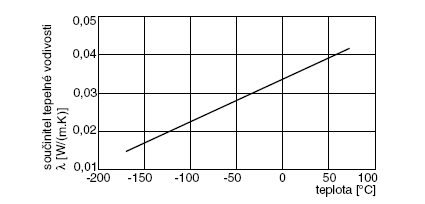

Graf 1.1 Součinitel tepelné vodivosti a teplota desek EPS Naměřené hodnoty součinitele tepelné vodivosti EPS v závislosti na teplotě, měřeno na zkušebních tělesech o objemové hmotnosti 20 kg/m3.

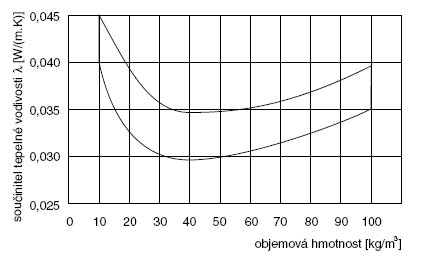

Graf 1.2 Součinitel tepelné vodivosti a objemová hmotnost desek EPS Naměřené hodnoty součinitele tepelné vodivosti pěnového polystyrenu v závislosti na objemové hmotnosti naměřené při zkušební teplotě +10 °C.

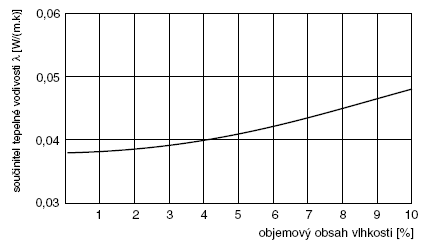

Graf 1.3 Součinitel tepelné vodivosti a vlhkost desek EPS Na součinitel tepelné vodivosti EPS má vliv obsah vlhkosti. S každým objemovým % obsahu vlhkosti roste tepelná vodivost o 3–4 % (měřeno na zkušebních tělesech o objemové hmotnosti 16 kg/m3). Tato závislost nemá pro praxi žádný význam, protože praktický obsah vlhkosti správně instalovaných polystyrenových desek je zohledněn ve výpočtové hodnotě součinitele tepelné vodivosti. Jak je uvedeno dále v textu, nasákavost při dlouhodobém ponoření nepřesahuje 5 %. Z toho je zřejmé, že i když je v důsledku havárie izolace z EPS vystavena trvalému působení zatékající nebo kondenzující vody, její tepelně izolační vlastnosti se zásadně nesníží.

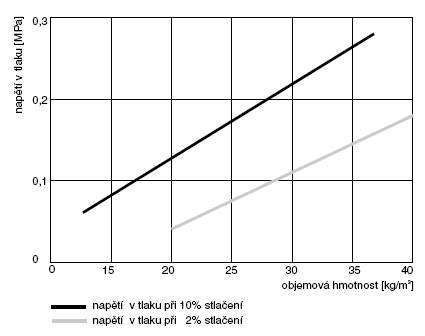

Graf 1.4 Napětí v tlaku při 2 a 10% stlačení zkušebních těles z pěnového polystyrenu v závislosti na objemové hmotnosti

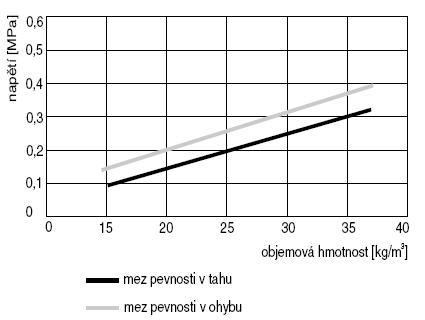

Graf 1.5 Pevnost v tahu a pevnost v ohybu u zkušebních těles z pěnového polystyrenu v závislosti na objemové hmotnosti

Tepelná vodivost

Nejdůležitější vlastností pěnového polystyrenu je nízká tepelná vodivost. Ta závisí mj. na objemové hmotnosti, obsahu vlhkosti a teplotě desek, jak ukazují grafy 1.1, 1.2 a 1.3.

Vynikající tepelně izolační vlastnosti EPS spočívají v tom, že jeho struktura je tvořena mnoha uzavřenými buňkami tvaru mnohostěnu, obsahujícími vzduch, který má, jak známo, pouze nepatrnou tepelnou vodivost. Pěnová hmota se skládá asi ze 2 % poIystyrenu a 98 % vzduchu. Skutečnost, že buňky obsahují vzduch způsobuje, že se tepelně izolační vlastnosti EPS s časem nezhoršují jako u řady jiných pěnových hmot, obsahujících jiné plyny.

Součinitel tepelné vodivosti závisí kromě jiného na objemové hmotnosti. Nejnižší součinitel tepelné vodivosti je při objemové hmotnosti mezi 30 a 50 kg/m3, směrem k nižším i vyšším objemovým hmotnostem součinitel stoupá (viz graf 1.2) Protože se v praxi používá EPS v rozsahu objemových hmotností 8 až 40 kg/m3, znamená to, že se vzrůstající objemovou hmotností součinitel tepelné vodivosti klesá.

Tvarová stabilita

Maximálně přípustné teploty pro použití pěnového polystyrenu závisí stejně jako u všech termoplastů na době a na velikosti působících teplot. Bez dodatečného mechanického zatížení snese pěnový polystyren krátkodobé teploty do 100 °C. Vlivem nepatrné tepelné vodivosti polystyrenu zůstává hloubka průniku vysokých teplot relativně malá, což působí tím příznivěji, čím má EPS větší tloušťku. Pokud je mechanicky zatěžován, pak činí jeho dlouhodobá teplota pro použití v závislosti na objemové hmotnosti mezi 75 °C a 80 °C. Pěnový polystyren je hmota, u níž nedochází za teplot mezi 80 °C a −180 °C k žádným podstatným změnám struktury, proto mu nevadí ani velice nízké teploty pro trvalé využití.

Napětí v tlaku

Důležitou vlastností EPS je jeho pružná a trvalá deformace při zatížení tlakem. Měřítkem toho je napětí v tlaku, potřebné ke stlačení zkušebního vzorku o 10 %nebo o 2 %. Jako základní údaj o schopnosti EPS odolávat působení tlaku se používá hodnota napětí v tlaku při 10% stlačení, měřená dle ČSN EN 826. Hranice pružné deformace EPS je dosaženo při stlačení o 2–3 %, takže hodnota napětí při 2% stlačení udává maximální zatížení tlakem, pro které se materiál po odlehčení vrátí na původní rozměr. Jak napětí při 2% tak při 10% stlačení roste téměř lineárně se vzrůstající objemovou hmotností (viz graf 1.4).

Pevnost v tahu a ohybu

Další důležitou mechanickou vlastností je pevnost v ohybu, stanovovaná podle ČSN EN 12089, důležitá pro manipulaci a zpracování desek EPS a dále pevnost v tahu kolmo k rovině desky, která se měří dle ČSN EN 1607 a je velmi důležitá při použití EPS ve fasádních zateplovacích systémech. Obě tyto vlastnosti rostou rovněž s objemovou hmotností, jak ukazuje graf 1.5.

Dynamická tuhost

Desky z EPS mají ve srovnání s jinými izolačními materiály díky své buněčné struktuře značnou tuhost. Tato vlastnost je výhodná u aplikací, kde je vyžadována minimální deformace při zatížení, avšak stává se nevýhodou v případech, kdy jsou vyžadovány zvukově izolační vlastnosti jako je útlum kročejového hluku u plovoucích podlah nebo vzduchová neprůzvučnost u fasád. V těchto případech je naopak žádoucí nízká dynamická tuhost, které se dosáhne elastifikací EPS, popsanou v předchozí části. Dynamická tuhost se měří podle ČSN EN 29052-1 a závisí na tloušťce desky a na typu EPS. Následná tabulka udává orientační hodnoty dynamické tuhosti a tepelného odporu pro různé tloušťky desek z materiálu EPS T 3500.

| Tloušťka [mm] | Dynamická tuhost [MN/m3] | Tepelný odpor [m2K/W] |

|---|---|---|

| 15 | ≤30 | 0,33 |

| 20 | ≤20 | 0,44 |

| 25 | ≤15 | 0,55 |

| 30 | ≤15 | 0,66 |

| 35 | ≤10 | 0,77 |

| 40 | ≤10 | 0,88 |

Norma kvality – značení a minimální požadavky na desky z expandovaného polystyrenu určené pro použití ve stavebnictví (2009)

Změny rozměrů

U pěnového polystyrenu se rozlišují změny rozměrů vlivem dodatečného smrštění a vlivem teplot.

Změna rozměrů vlivem dodatečného smrštění

Jako dodatečné smrštění se označuje kontrakce EPS působením zbytkového vnitřního pnutí v materiálu po jeho vypěnění. Tato dodatečná změna rozměru dosahuje celkem asi 0,2–0,4 % a závisí na technologických podmínkách při výrobě a na typu materiálu. Zpočátku probíhá značně rychle, pak stále více odeznívá, až se zastaví na konečné hodnotě rozměru. Větší část těchto změn proběhne ve výrobním závodě ještě před řezáním desek, takže desky opouštějící závod vykazují minimální změnu rozměrů.

Dodatečné smrštění se posuzuje měřením rozměrové stability při stálých normálních laboratorních podmínkách dle ČSN EN 1603. Pro lepené izolační desky (fasádní zateplovací systémy, střešní konstrukce apod.) je nutno použít tzv. stabilizované materiály, které vykazují konečné dodatečné smrštění nejvýše 0,2 %. Na rozdíl od změny rozměrů způsobené teplotní roztažností je dodatečné smrštění ireverzibilní (nevratné).

Změna rozměrů vlivem teploty

Koeficient teplotní roztažnosti pěnového polystyrenu činí (5 – 7) * 10−5 1/K tj. 0,05 až 0,07 mm na m délky při změně teploty o 1 K. To znamená, že při změně teploty o cca 17 °C dojde k vratné změně rozměru o 1 mm na metr délky. Na tepelnou roztažnost je třeba brát zřetel především při kotvení větších souvislých ploch jako jsou střechy a podobně. Kotvení musí přenést smykové síly vzniklé tepelnou roztažností tak, aby se roztažnost desek projevila pouze deformací buněčné struktury.

Nasákavost působením vody

Protože pěnový polystyren není rozpustný ve vodě a má uzavřenou buněčnou strukturu, nepohlcují buňky ve své struktuře téměř žádnou vodu. K tomu může docházet do určité míry jenom v pórech mezi vzájemně svařenými částicemi pěnové hmoty. Tento fakt způsobuje, že se tepelně izolační ani mechanické vlastnosti EPS významně nemění ani při dlouhodobém působení vody, navíc po vysušení se hodnoty vracejí na původní velikost, zatímco u řady jiných izolačních materiálů dochází i při krátkodobém působení vody k přechodné nebo nevratné ztrátě izolační schopnosti.

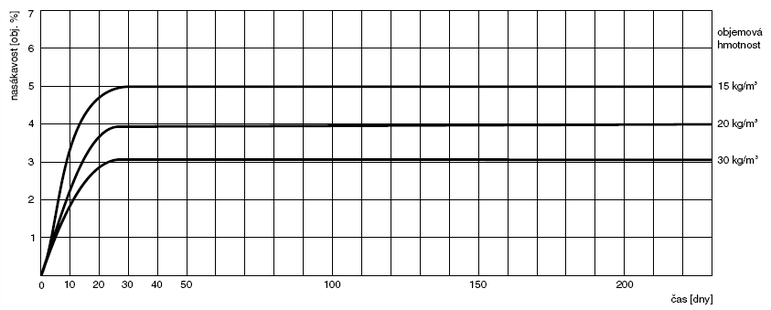

Údaje o nasákavosti při ponoření jsou zřejmé z grafu 1.6

Nasákavost působením difuze vodních par

Na rozdíl od vody může vodní pára, která je obsažena ve vzduchu jako vlhkost, procházet stěnami buněk a tím i vrstvou izolace EPS. Rychlost difuze vodních par je dána difuzní tloušťkou, která závisí na tloušťce vrstvy a na faktoru difuzního odporu podle vzorce Sd = μ ‧ s(m), kde μ je bezrozměrný faktor difuzního odporu udávající, kolikrát větší je odpor stavební hmoty než stejně silné vrstvy vzduchu (vzduch má μ = 1) a s je tloušťka vrstvy.

Pěnový polystyren má v rozmezí objemové hmotnosti 15-30 kg/m3 faktor difuzního odporu (μ) od 20 do 100 (viz tabulka D2 v ČSN EN 13 164).

Pokud při prostupu vodní páry jakýmkoliv izolačním souvrstvím dojde k dosažení rosného bodu, začne vodní pára kondenzovat. Tímto způsobem může při nevhodně navržené skladbě dojít i ke kondenzaci vody uvnitř buněk EPS. Proto je třeba volit difuzní a tepelný odpor jednotlivých vrstev tak, aby rosného bodu uvnitř konstrukce nebylo dlouhodobě dosahováno.

Graf 1.6 Nasákavost pěnového polystyrenu s různou objemovou hmotností při uložení pod vodou podle ČSN 64 35 10

Odolnost proti stárnutí

Povětrnostní vlivy a vliv UV záření

Používání pěnového polystyrenu po dobu více než 50 let ukazuje, že jeho vlastnosti zůstávají při správném použití nezměněny a že jeho životnost uvnitř stavebních konstrukcí je stejná nebo vyšší než životnost ostatních částí stavby. Při delším působení ultrafialového záření přirozeného slunečního světla na nechráněné polystyrenové desky povrchová vrstvička zežloutne a degraduje. Z praktických stavebních důvodů se ale nikdy EPS neužívá bez krycích vrstev, takže toto působení je z hlediska konečného použití bezvýznamné, nehledě na to, že uvedený jev nemá vliv na základní fyzikální vlastnosti materiálu. Je však třeba mít na zřeteli, že dlouhodobé nevhodné skladování na slunci v letním období může způsobit v důsledku narušení povrchu problémy s přilnavostí lepidel.

Odolnost vůči chemikáliím a jiným mediím

Pěnový polystyren je odolný vůči běžným stavebním hmotám jako cement, vápno, sádra, anhydrit a směsím a stavebním dílcům, které jsou vyrobeny pomocí těchto pojiv. Bez odpovídajícího technického řešení jej není možno kombinovat s materiály uvolňujícími organická rozpouštědla. Podrobnosti o odolnosti EPS lze najít v tabulce 1.4. Odolnost pěnového polystyrenu vůči látkám, které tam nejsou uvedeny, musí být vyzkoušena nebo je třeba se na ni dotázat.

Chování při požáru

Prudký rozvoj výroby a aplikací EPS si během krátké doby vynutil vývoj tzv. samozhášivého polystyrenu, který oproti původním lehce hořlavým typům odpovídá mnohem lépe přísným požadavkům na protipožární ochranu budov.

Třída reakce na oheň dle prEN 13501–1 minimálně E.Dle ČSN 730862 je samozhášivý pěnový polystyren zařazen do stupně hořlavosti C1 – těžce hořlavé. Použití lehce hořlavých typů polystyrenu (stupeň hořlavosti C3) je pro stavebnictví velmi omezené, a proto jej členové Sdružení EPS již řadu let vůbec nevyrábějí. Z požárního hlediska je velmi vhodné široké vyžití EPS do sendvičových konstrukcí mezi nehořlavé materiály.

Biologické chování

Pěnový polystyren nevytváří živnou půdu pro mikroorganismy. Nehnije, neplesniví a netrouchniví. Při silném znečištění se mohou mikroorganismy usadit za zvláštních podmínek v tomto znečiš tění. EPS přitom slouží pouze jako nosič a vůbec se nepodílí na biologickém procesu. Pěnovému polystyrenu neškodí ani půdní bakterie.

Nechráněný polystyren je příležitostně ohlodáván a poškozován zvířaty. Proto musí být mechanicky chráněn obložením, nebo jiným způsobem.

Pěnový polystyren neškodí životnímu prostředí a neohrožuje vodu. Při dodržování příslušných místních předpisů může být ukládán společně s domácím odpadem nebo být spalován ve spalovnách odpadů. Další podrobnosti o životním cyklu EPS jsou uvedeny v publikaci „EPS a životní prostředí“.

Hygienická nezávadnost polystyrenu pro vnější i vnitřní izolaci jasně vyplývá ze skutečnosti, že se ze stejného materiálu běžně vyrábějí i obaly pro potraviny. Pěnový polystyren je schválen Hlavním hygienikem ČR pro běžné použití ve stavebnictví.

| Substance | Chování EPS při 20 °C |

|---|---|

| voda, mořská voda, solné roztoky | + |

| běžné stavební hmoty jako vápno, cement, sádra, anhydrit | + |

| zásady jako sodný louh, draselný louh, čpavková voda, vápencová voda, močůvka | + |

| mýdla, smáčecí roztoky | + |

| 35% kyselina dusičná, kyselina dusičná do 50 %, kyselina sírová do 95 % | + |

| zředěné a slabé kyseliny jako kyselina mléčná, kyselina uhličitá, humusové kyseliny (rašeliništní voda) | + |

| soli, hnojiva (ledek ve zdivu, výkvěty) | + |

| živice | + |

| studená živice a živičný nátěrový stírací tmel na vodní bázi | + |

| adhezivní živičná lepidla tuhnoucí zastudena | + |

| studená živice a živičný nátěrový stírací tmel s rozpouštědly | − |

| výrobky z dehtu | − |

| parafínový olej, vazelína, motor. nafta | +− |

| silikonový olej | + |

| alkoholy, např. methylalkohol, ethylalkohol (líh) | + |

| ředidla jako aceton, éter, octan ethylnatý, nitroředidla, benzen, laková ředidla, trichlorethylen, chlorid uhličitý, terpentýn | − |

| nasycené alifatické uhlovodíky, např. cyclohexan, lékařský benzín, technický benzín | − |

| motorový benzín (normal a super) | − |

| + odolné, pěnový polystyren při delším působení není narušen +− podmínečně odolné, pěnový polystyren se při delším působení může smrštit nebo může být zasažen povrch − neodolné, pěnový polystyren se smrští nebo se rozpustí | |

Elektrické vlastnosti

Elektrické chování pěnového polystyrenu je podobné jako u vzduchu, který představuje s 98 objemovými % hlavní součást pěnové hmoty. Proto závisí jeho elektrické vlastnosti na obsahu vzdušné vlhkosti. Polystyrenové řetězce neobsahují téměř žádné polárně účinné molekulové skupiny.

1.5 Vyráběné typy EPS, jejich vlastnosti a použití

Pro stanovení vlastností EPS platí ČSN EN 13 163 „Tepelně izolační výrobky pro stavebnictví – Průmyslově vyráběné výrobky z pěnového polystyrenu (EPS) – specifikace“, která nahrazuje zrušenou národní normu ČSN 64 3510 „Desky z pěnového polystyrenu“. Nová norma podrobně specifikuje jednotlivé vlastnosti EPS, normy pro jejich měření a způsob jejich deklarování. Stanovuje rovněž, které vlastnosti se deklarují vždy a které jen pro určité použití. To umožňuje přesně a jednoznačně deklarovat vlastnosti jakéhokoliv vyráběného EPS. Norma vůbec nestanovuje objemovou hmotnost jako kvalitativní požadavek a stejně tak vůbec neřeší stanovení minimálních požadavků na výrobky z hlediska jejich použití ve stavbě ani nespecifikuje konkrétní typy se stanovenými vlastnostmi. Tuto problematiku by měly i v budoucnu řešit národní normy.

Vakuum, vzniklé po zrušení ČSN 64 3510, se pokusilo vyplnit Sdružení EPS ČR tím, že vydalo Normu Sdružení č. 002/03, která je závazná pro všechny členy. Tato norma, která je přílohou této brožury, definuje jedenáct základních typů vyráběných polystyrenů, pokrývajících prakticky všechny stavební aplikace a stanovuje jejich minimální vlastnosti a způsob označování. Všechny typy vykazují stupeň hořlavosti C1 – těžce hořlavý dle ČSN 73 0862. Nejdůležitější údaje obsahuje příbalový lístek, přiložený ke každému balíku.

Pěnový polystyren vyráběný podle normy Sdružení č. 002/03 se označuje trojitým pruhem rotačního razítka, otištěným na kratší straně balíku desek kolmo k jejich rovině. První pruh obsahuje označení typu polystyrenu, druhý pruh označení výrobce (obchodní jméno nebo jeho zkratku) a logo Sdružení, třetí pruh tloušťku v milimetrech. Barevný kód, ve kterém jsou otištěny pruhy, znemožňuje záměnu jednotlivých typů polystyrenu při nečitelném textu.

1.6 Systém dodržování kvality

V České republice bylo v roce 1998 založeno nejvýznamnějšími výrobci EPS „Sdružení zpracovatelů zpěňovatelného polystyrenu“, později přejmenované na „Sdružení EPS ČR“. Toto sdružení má podobně jako ostatní podobná sdružení v Evropě za hlavní cíl vytvoření podmínek pro zajištění trvalé vysoké kvality výrobků z EPS, zajištění legislativního rámce pro rozvoj aplikací z EPS, osvětu a další činnost směřující ke kvalitním řešením energetických úspor budov. Někteří čeští výrobci pěnového polystyrenu již v současnosti zajišťují jakost svých výrobků dle norem řady ISO 9000.

Dalším krokem v oblasti kvality je zavedení systému značky kvality pro výrobky z EPS. Tuto značku uděluje svým členům Sdružení EPS ČR na základě zjištění autorizované osoby, že člen plní kriteria řízení jakosti stanovená Sdružením.

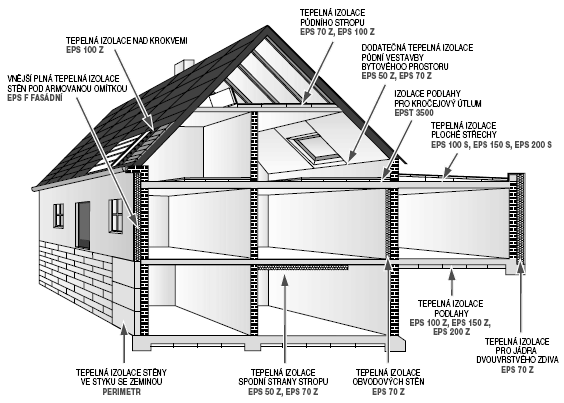

Obrázek 1.2. Příklady použití EPS

Související vybrané právní a jiné předpisy

- Zákon č. 50/1976 Sb., o územním plánování a stavebním řádu (stavební zákon), ve znění zákona č. 103/1990 Sb., zákona č. 262/1992 Sb., zákona č. 43/1994 Sb., zákona č. 19/1997 Sb. a zákona č. 83/1998 Sb.

- Zákon č. 133/1985 Sb., o požární ochraně ve znění zákona č. 163/1998 Sb.

- Vyhláška MMR ke stavebnímu zákonu č. 137/1998 sb., o obecných technických požadavcích na výstavbu

- ČSN EN 13 163 Tepelně izolační výrobky pro stavebnictví – Průmyslově vyráběné výrobky z pěnového polystyrenu (EPS) – specifikace

- ČSN 72 7012-2 Stanovení součinitele tepelné vodivosti materiálů v ustáleném tepelném stavu.

- ČSN EN 822 (727001) Tepelně izolační výrobky pro použití ve stavebnictví I TIVPS – Stanovení délky a šířky.

- ČSN EN 823 (727002) TIVPS – Stanovení tloušťky.

- ČSN EN 824 (727003) TIVPS – Stanovení pravoúhlosti.

- ČSN EN 825 (727004) TIVPS – Stanovení rovinnosti.

- ČSN EN 826 (727005) TIVPS – Zkouška tlakem.

- ČSN EN 1602 (727046) TIVPS – Stanovení objemové hmotnosti.

- ČSN EN 1603 (727047) TIVPS – Stanovení rozměrové stability za konstantních laboratorních podmínek (23°C/50%).

- ČSN EN 1604 (727048) TIVPS – Stanovení rozměrové stability za určených teplotních a vlhkostních podmínek.

- ČSN EN 1605 (727049) TIVPS – Stanovení deformace při určeném zatížení tlakem a určených teplotních podmínkách.

- ČSN EN 1606 (727050) TIVPS – Stanovení dotvarování tlakem.

- ČSN EN 1607 (727051) TIVPS – Stanovení pevnosti v tahu kolmo k rovině desky.

- ČSN EN 1608 (727052) TIVPS – Stanovení pevnosti v tahu v rovině desky.

- ČSN EN 1609 (727053) TIVPS – Stanovení krátkodobé nasákavosti při částečném ponoření.

- ČSN EN 12085 (727054) TIVPS – Stanovení lineárních rozměrů zkušebních vzorků.

- ČSN EN 12086 (727055) TIVPS – Stanovení propustnosti pro vodní páru.

- ČSN EN 12087 (727056) TIVPS – Stanovení dlouhodobé nasákavosti při ponoření.

- ČSN EN 12088 (727057) TIVPS – Stanovení dlouhodobé navlhavosti při difuzi.

- ČSN EN 12089 (727058) TIVPS – Zkouška ohybem.

- ČSN EN 12090 (727059) TIVPS – Zkouška smykem.

- ČSN EN 12091 (727060) TIVPS – Stanovení odolnosti při střídavém zmrazování a rozmrazování.

- ČSN EN 12429 (727061) Postupy k dosažení rovnovážné vlhkosti za určených teplotních a vlhkostních podmínek.

- ČSN EN 12430 (727062) Stanovení odolnosti při bodovém zatížení.

- ČSN EN 12431 (727063) Stanovení tloušťky.

- ČSN 73 05 40 1,2,3,4 Tepelná ochrana budov.

- ČSN EN ISO 6946 (73 0558): 1998 Stavební prvky a stavební konstrukce – Tepelný odpor a součinitel prostupu tepla.

- ČSN 73 08 02 Požární bezpečnost staveb – nevýrobní objekty.

- ČSN 73 08 04 Požární bezpečnost staveb – výrobní objekty.

- ČSN 73 08 23 Stupeň hořlavosti stavebních hmot.

- ČSN 73 08 62 Stanovení stupně hořlavosti stavebních hmot.

- ČSN 73 08 63 Požárně technické vlastnosti hmot. Stanovení šíření plamene po povrchu stavebních hmot.

- ČSN 73 08 65 Požární bezpečnost staveb. Hodnocení odkapávání hmot z podhledů stropů a střech.