Vývoj konstrukčního řešení prefabrikovaného rámového systému pro dřevostavby

V rámci řešení projektu „Prefabrikovaný recyklovatelný rámový stavební systém na bázi dřeva“ je vyvíjen nový stavební systém, jehož hlavní nosné prvky tvoří tuhé rámy z materiálu na bázi dřeva. Hlavním řešitelem uvedeného projektu je společnost ecokit s.r.o. a spoluřešitelem UCEEB ČVUT. Tento článek představuje vývoj nosné konstrukce rámového systému.

Úvod do rámových konstrukcí

Rámové konstrukce jsou v oboru dřevostaveb poměrně tradičním konstrukčním systémem. V tuzemských podmínkách je obvyklá výstavba lehkých nebo těžkých skeletových konstrukcí. Rámovou konstrukcí je ale také systém tuhých rámů skládající se z rámových sloupů, rámových příčlí a ztužujících prvků. Tento systém je v České republice vídán častěji u halových, průmyslových nebo zemědělských staveb ve spojení s konstrukčními prvky z lepeného lamelového dřeva. Významným přínosem je absence nosných prvků, které by jinak zasahovaly do vnitřní dispozice objektu, a také možnost velkého rozpětí mezi sloupy. Systém tuhých rámů ve výstavbě rodinných domů je však trendem spíše v zahraničí.

Tuhé rámy zpravidla tvoří hlavní nosnou konstrukci stavby. Přenášejí svislá i vodorovná zatížení do základové konstrukce. Je nezbytné zajistit stabilitu rámu a prostorovou tuhost celé konstrukce. Prostorová tuhost je obvykle zajištěna diagonálními zavětrujícími prvky umístěnými mezi rámy nebo plošným opláštěním konstrukčními deskami, panely apod. Rámy jsou obvykle vystaveny účinkům vysokých hodnot ohybových momentů. Tuhost jednotlivých rámů je dána typem a geometrií rámu, použitým materiálem a příčným průřezem jednotlivých částí rámu, a především rotační tuhostí spojů.

Rámy mohou být příhradové nebo plnostěnné. Dílčí části rámů mají obdélníkový nebo I profil. Také je možné využití dutých obdélníkových průřezů nebo např. zdvojeného I profilu. Spoje, tzv. rámové rohy, se provádějí lepením nebo spojením pomocí mechanických spojovacích prostředků, např. svorníků. Lepené spoje jsou staticky tužší v porovnání s poddajnějším spojením mechanickými prostředky. Poddajnost jednotlivých spojů je při statickém výpočtu do globálního prutového modelu definována rotační tuhostí, která má významný vliv na redistribuci vnitřních sil na rámu.

Vývoj konstrukčního řešení rámů

Hlavním řešitelem uvedeného výzkumného projektu je společnost ecokit s.r.o., která na základě know-how stavebního systému partnerské australské společnosti ecokit pty ltd v účinné spolupráci s vědecko-výzkumným centrem UCEEB inovuje a optimalizuje nový konstrukční systém prefabrikovaných rámových dřevostaveb.

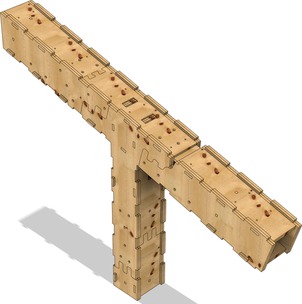

Původní varianta rámového stavebního systému, která je ilustrována na Obr. 1, zahrnuje portálový rám vyrobený z kombinace LVL a překližky. Podélné ztužení rámů je zajištěno překližkovými deskami 1200 mm × 1200 mm připevněnými na vnější straně rámu. Dutinu mezi sloupy vyplňuje tepelná izolace. Konstrukční systém tvoří řada paralelních portálových rámů rozmístěných po délce budovy, standardně s osovou vzdáleností 1,2 m.

Vzhledem k tomu, že veškeré konstrukční spoje jsou vytvořené s pomocí mechanických spojovacích prostředků (šroubů), spatřuje společnost ecokit možnost inovace a zjednodušení právě v oblasti spojování rámů. Šroubové spoje totiž vyžadují značný počet spojovacích prostředků pro přenesení velkých vnitřních sil. Tento fakt s sebou přináší i vysokou pracnost a časovou náročnost při výrobě spoje a následného sestavování rámu. Konstrukční spoje jsou v tomto případě zhotovovány až na stavbě. Dalším důvodem inovace je také potřeba vyšší příčné tuhosti rámu z důvodu odolávání horizontálním silám v oblastech s vyššími rychlostmi větru, např. pobřežní a horské oblasti.

Prioritní kritéria pro vývoj nové konstrukce jsou standard pasivního domu, vysoký stupeň prefabrikace, nízké nároky na použití manipulační techniky, nízká uhlíková stopa, vysoká míra recyklovatelnosti konstrukcí, snižování nákladů na opracování vstupního materiálu a minimalizace odpadu vstupních materiálů při jeho obrábění. Navržená konstrukce je optimalizována v souvislosti s požadavky na únosnost, požární odolnost, akustiku, tepelně-technické vlastnosti a ekonomiku výstavby.

Inovovaný rámový systém

Řešitelský tým inovoval konstrukční systém pro dřevostavby, jehož nosnou část tvoří tuhé masivní rámy. Tyto rámy se skládají z jednotlivých komponent, které jsou tvořeny dutými, tzv. box beam, elementy s příčným profilem 260/300 mm. Dílčí komponenty jsou sestaveny z plošných překližkových dílů tloušťky 18 mm, které mají specifické tvary a obsahují různé drážky, zářezy a otvory. Tyto úpravy jsou vytvořeny plně automatizovaným strojním zařízením typu CNC s vysokou rychlostí a přesností výroby. Takto opracované překližkové díly jsou sestaveny a slepeny konstrukčním lepidlem do komponent v kontrolovaném prostředí výrobního závodu, čímž je dosaženo vyššího standardu kvality.

Jednotlivé komponenty mají obdélníkový dutý příčný profil, jehož stěny tvoří 2 vrstvy překližkových dílů. To znamená, že celková tloušťka stěny dutého profilu činí 36 mm. Konce zkompletovaných komponent jsou upraveny speciálními zářezy a otvory, které slouží jako konstrukční spoj těchto komponent. Tvarově se jedná o přímé komponenty, komponenty ve tvaru písmene „L“, ve tvaru písmene „T“ a spoj sloupu se šikmou střešní příčlí, jak je patrné na Obr. 2. Takto prefabrikované jednotlivé komponenty jsou následně spojovány na stavbě do struktury masivních rámů pomocí šroubů se zápustnými hlavami a pomocí narážecích matic. Matice jsou již součástí prefabrikace a jsou naraženy z vnitřní strany dutého profilu jednotlivých komponent. Tyto konstrukční nelepené spoje jsou navrženy pro spojování přímo na stavbě, kdy je zapotřebí dodržet pouze předepsaný utahovací moment pro dané šroubové spojení.

Na základě podrobného výpočetního modelu nosné konstrukce byla z pohledu statiky definována kritická místa v konstrukci. Těmi jsou veškeré konstrukční spoje a zavětrování budovy. Vzhledem k očekávaným vodorovným posunům nosné konstrukce v důsledku účinku zatížení od větru se řešitelský tým zaobíral otázkou návrhu výztužných stěn a vytvoření tuhé stropní i střešní roviny pro redistribuci zatížení do jednotlivých částí konstrukce. Byl navržen systém výztužných stěn, které tvoří výše uvedené masivní rámy doplněné o vnitřní sloupky z překližkových I-nosníků a opláštění z překližky. Tuhost budovy v podélném směru zajišťuje také opláštění z překližkových desek a rámy jsou v úrovni stropu a střechy vzájemně propojeny přímým dutým dílem z překližky. Osová vzdálenost rámů je standardizována na 1200, 2400 nebo 3600 mm.

Statické zatěžovací zkoušky

V rámci experimentální analýzy bylo stěžejní ověřit mechanické vlastnosti nosné konstrukce. Na základě předběžného výpočetního modelu byly vybrány kritické konstrukční detaily. Řešitelé zvolili experimentální ověření únosnosti a tuhosti základních typů konstrukčních spojů nosné konstrukce. Zjištění únosnosti a tuhosti těchto typů spojů je výpočetně velmi komplikované vzhledem k jejich složitosti. Proto bylo přistoupeno k experimentálnímu testování těchto spojů, které probíhalo na sadách tří kusů zkušebních vzorků z každého typu konstrukčního spoje. Konkrétně se jednalo o spoj sloupu (obr. 3 nahoře), spoj sloup-podlahový nosník (L dílec), spoj sloup-stropní nosník (T dílec – obr. 3 vlevo dole) a spoj sloup–šikmá střešní příčel. Každý vzorek z jedné sady byl testován odlišným zatěžovacím schématem pro zjištění více parametrů. Konkrétně se jednalo o opačný účinek zatížení, ve smyslu kladného a záporného ohybového momentu. Poslední vzorek ze sady byl vystaven cyklickému střídavému zatížení. Sledovanými parametry byly únosnosti spojů a jejich rotační tuhosti, to znamená závislosti pootočení konstrukčních prvků na velikosti ohybového momentu. Návrh provedení experimentu vycházel z normy ČSN EN 26891 [1].

Další důležitou informací pro zpřesnění výpočetního modelu byla tuhost výztužné stěny. Byl proveden experiment ke zjištění mechanických vlastností stěny o rozměrech 2920 × 3000 mm, viz Obr. 3 vpravo dole. Při něm bylo do této konstrukce vneseno svislé a vodorovné zatížení. Návrh experimentu vycházel z normy ČSN EN 594 (732076) [2]. Svislé zatížení stěny simulovalo její reálné přitížení stropní konstrukcí. Vodorovné zatížení bylo vnášeno do taženého sloupu v úrovni horní příčle rámu stěny. Řešitelé sledovali průběh zatížení a posuny v měřených místech stěny. Na základě získaných dat byla vyhodnocena tuhost výztužné stěny, která byla dále použita pro zpřesnění výpočetního modelu.

Dále bude v tomto článku podrobněji uvedena experimentální analýza spoje sloupu.

Obr. 3: Experimentální ověření únosnosti a tuhosti spoje sloupu (nahoře), T spoje (vlevo), experimentální ověření únosnosti a tuhosti výztužné stěny (vpravo)

Experimentální zjištění únosnosti a tuhosti spoje sloupu

Testované vzorky spojů sloupu měly uprostřed své délky konstrukční spoj, který je tvořen zaklesnutím CNC obrobených výřezů překližky na koncích obou dílů a celkem 18 šrouby M10 se zápustnou hlavou a 18 narážecími maticemi M10. Na konstrukční spoj není použité lepidlo.

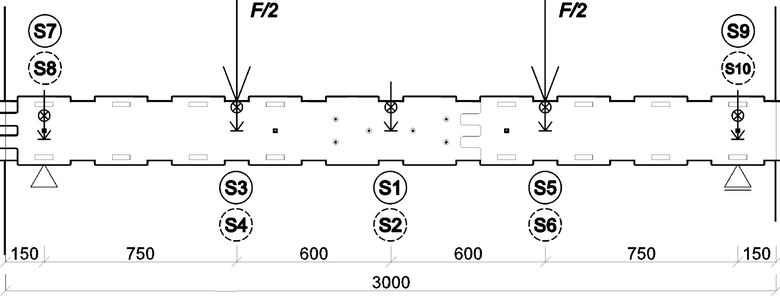

Příčný profil dutého sloupu je 260/300 mm a celková délka zkoušených vzorků je 3 m. Celkem byly testovány 3 vzorky. Všechny tyto vzorky měly mezi vrstvami z překližek použité lepidlo, kromě konstrukčního spoje. Schéma vzorku je na Obr. 4.

Odezva prvku na zatěžovací síly byla měřena v označených bodech S1 – S10 (viz Obr. 4). Vždy se jednalo o dvojici svislých posunů v měřeném místě (zleva a zprava zkoušeného vzorku).

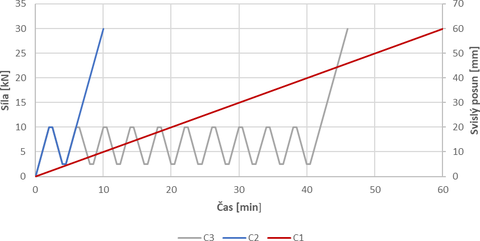

Zatěžovací postup byl volen s ohledem na zjištění tuhosti a únosnosti spoje sloupu v ohybu. Byla zvolena čtyřbodová ohybová zkouška, kde rozpětí bylo 2700 mm a vzdálenost mezi zatěžovacími silami 1200 mm. Celý spoj byl umístěn symetricky mezi působící síly. Svislé zatížení bylo vnášeno hydraulickým válcem a přenášeno dále přes ocelový roznášecí nosník 2 × IPN 160 dl. 1700 mm. Zatěžování probíhalo podle zatěžovacího schématu na obr. 5. U prvního vzorku bylo svislé zatěžování řízeno posunem o rychlosti 1 mm/min. Byla zjištěna maximální síla, podle které byl upraven způsob zatěžování pro zatěžování s řízeným přírůstkem síly. Druhý vzorek byl testován analogicky s normou ČSN EN 26891 (732070), kde se zatěžovalo rychlostí 5 kN/min. Třetí vzorek byl testován cyklickým zatěžováním (10 × mezi 0,1 a 0,4 předpokládané maximální síly) a poté do porušení. Rychlost zatěžování třetího vzorku byla také 5 kN/min.

V průběhu zkoušek bylo zaznamenáváno působící svislé zatížení a také svislá posunutí zkušebního tělesa v bodech zobrazených na Obr. 4. Zkušební tělesa byla před zkouškou kondicionována ve standardním prostředí zkušební laboratoře.

Tuhost spoje byla vypočítána na základě svislé síly, posunů ve středu vzorku a posunů v místě zatížení. Byl použit interval pracovního diagramu v oblasti 0,1 Fmax a 0,4 Fmax. Jako maximální síla (Fmax) byla uvažována největší naměřená síla.

Pootočení spoje je definováno:

Ohybový moment odpovídá:

kde l1 je vzdálenost od podpory k působišti síly, tzn. 750 mm.

Rotační tuhost poté odpovídá:

kde je

- M0,4

- ohybový moment při zatížení 0,4 * Fmax , M0,1 analogicky jako 0,1 * Fmax ,

- φ0,4

- pootočení při zatížení 0,4 * Fmax , φ0,1 analogicky jako 0,1 * Fmax .

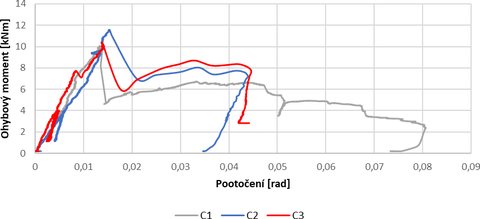

Z grafu je patrný prudký pokles síly po dosažení maximálního zatížení. Tento pokles způsobilo křehké porušení vnější vrstvy překližky.

V tabulce 1 jsou shrnuty výsledky experimentů a z nich dopočtené hodnoty tuhostí spojů.

| Vzorek | Kφ [kNm/rad] | Fmax [kN] | Mmax [kNm] |

|---|---|---|---|

| C1 | 678,32 | 26,80 | 10,05 |

| C2 | 637,60 | 30,83 | 11,56 |

| C3 | 877,59 | 27,71 | 10,39 |

Všechna zkušební tělesa měla shodný způsob porušení. Při dosažení maximální únosnosti spoje došlo k ohybovému porušení vnější vrstvy překližky. Vznikla tahová trhlina v místě oslabení příčného průřezu ozuby. V tomto místě je vnitřní vrstva překližky přerušena nelepeným spojem. Sekundárním porušením jsou přetržené narážecí matice na tažené spodní straně spoje. Způsob porušení je patrný z Obr. 7 a 8.

Obr. 8: Otlačení překližky v místě spojovacího prostředku, poškození narážecí matice (vyobrazeno na podélně rozděleném odzkoušeném vzorku)

Výstavba experimentální budovy

V rámci výzkumného projektu byla zahájena výstavba experimentální budovy. Cílem výstavby je prokázání funkčnosti prefabrikovaných konstrukcí a splnění dílčích aspektů, které jsou na konstrukci kladeny. Jedná se zejména o prokázání funkčnosti konstrukcí z hlediska rychlosti a snadnosti výstavby, přehlednosti a funkčnosti stavebního manuálu a přesnosti výroby jednotlivých komponentů. Předmětem analýz je také logistika a možnosti její optimalizace. Budova bude také 1 rok sloužit pro monitorování tepelně-vlhkostních jevů v obvodových konstrukcích. V poslední fázi projektu bude také měřena rychlost demontáže a roztřídění jednotlivých komponentů k druhotnému použití.

Obr. 9: Realizace opláštění prvního patra experimentální budovy

Závěr

V rámci projektu „Prefabrikovaný recyklovatelný rámový stavební systém na bázi dřeva“, FW04020216, probíhá vývoj rámového systému pro dřevostavby. Vzhledem ke složitosti výpočtu nosné konstrukce a spojů byla provedena experimentální analýza pro zjištění únosností a tuhostí dílčích částí konstrukce Na základě výsledků experimentální analýzy mechanických vlastností konstrukčních detailů a výztužné stěny byl zpřesněn výpočetní model referenční budovy. Tento výpočetní model zahrnuje prutový model doplněný o deskové působení výztužných stěn a tuhé stropní i střešní roviny. Jednotlivé spoje byly modelovány polotuhými styčníky s naměřenými tuhostmi. Spolupůsobení rámu výztužné stěny a její opláštění je modelováno pružným liniovým spojením, které odpovídá tuhosti řady ocelových sponek. Výpočetní model samostatné výztužné stěny se smykovou tuhostí sponek byl validován experimentem. Zatěžovací stavy vycházely z požadavků soustavy evropských norem – Eurokódů. Klimatická zatížení byla do modelu aplikována v různých úrovních. Například jedna úroveň zatížení větrem pokrývá požadavky v běžných tuzemských podmínkách a jiná úroveň zahrnuje nároky pro přímořské oblasti s vysokými rychlostmi větru (vb0 = 45 m/s). Z výsledků výpočetního modelu vyplynulo, že rozhodujícím stavem pro návrh konstrukce je mezní stav použitelnosti. Tuhost rámové konstrukce je pro toto konstrukční řešení masivních rámů stěžejní. Při použití navrženého systému pro dvoupodlažní budovy v kombinaci s výztužnými stěnami v přímořských oblastech vykazuje modelovaná konstrukce deformace na úrovni maxima dovolených limitů.

Poděkování

Tato práce vznikla v rámci projektu „Prefabrikovaný recyklovatelný rámový stavební systém na bázi dřeva“, FW04020216, financovaného se státní podporou Technologické agentury ČR a Ministerstva průmyslu a obchodu v rámci Programu TREND.

Reference

- ČSN EN 26891 (732070) Dřevěné konstrukce. Spoje s mechanickými spojovacími prostředky. Všeobecné zásady pro zjišťování charakteristik únosnosti a přetvoření. Český normalizační institut, Zlín, 1994.

- ČSN EN 594 (732076) Dřevěné konstrukce – Zkušební metody – Výztužná únosnost a tuhost stěnových panelů s dřevěným rámem, Úřad pro technickou normalizaci, metrologii a státní zkušebnictví, Praha, 2011.

Článek je přehledně rozdělen do jednotlivých částí. V úvodu jsou shrnuty rámové konstrukce a obecně platná terminologie. Následuje představení řešitelů výzkumného projektu, jejich partnerů a produktu, na jehož vývoj a inovace je článek zaměřen. V odstavci Statické zatěžovací zkoušky jsou rozepsány jednotlivé vzorky a sestavení experimentu. Článek se se detailněji zabývá zkoušku čtyřbodovým ohybem na 3 vzorcích testujících spoj sloupu. Tyto zkoušky jsou popsány jak po stránce geometrické, tak i z pohledu výsledků. Tuhost, maximální hodnoty ohybových momentů při porušení a způsob porušení zkoušených prvků jsou zásadním výsledkem experimentu. Tyto výsledky spolu s představením specifického rámového konstrukčního systému pro dřevostavby jsou hodnotným přínosem tohoto článku pro čtenáře. Doporučuji tento článek k publikování.

Within the framework of the project "Prefabricated recyclable timber-based frame building system", a new building system is being developed, the main load-bearing elements of which are rigid frames made of timber-based material. The principal investigator of the project is ecokit s.r.o. and the co-principal investigator is UCEEB CTU. This paper presents the development of the load-bearing structure of the frame system.