Analýza a využití upraveného stavebního sádrokartonového recyklátu v sádrových směsích pro výrobu bloků

V prezentovaném příspěvku jsou detailně analyzovány výsledky využití modifikovaného recyklátu na bázi sádrokartonu získaného ze stavebního a demoličního odpadu. Získané výsledky jasně ukazují, že vhodnou úpravou je možné efektivně nahradit část sádrového pojiva v suché sádrové směsi pomocí modifikovaného sádrokartonového recyklátu. Uvedené poznatky poskytují důležité informace pro pokročilé využití recyklace sádrokartonu ve stavebním průmyslu, přičemž zdůrazňují potenciál pro udržitelnější a ekologičtější postupy v oblasti stavebních materiálů.

Úvod

Celosvětově se stává problematika recyklace stavebně demoličních odpadů otázkou číslo jedna. Zatímco se často soustředíme pouze na problematiku recyklace betonu, je nezbytné si uvědomit, že existuje mnoho dalších široce používaných stavebních materiálů, které vyžadují na konci své životnosti recyklaci a další efektivní zpracování. Jedním z těchto materiálů je i stavební sádrokarton [1, 2]. V posledních letech se zvýšil zájem o suchou výstavbu, zejména o systémy na bázi sádrokartonu. Rostoucí poptávka po sádrokartonových deskách vedla k odpovídajícímu nárůstu odpadu generovaného výrobou, stavebními pracemi, rekonstrukce a demolicemi [2]. V současné době končí většina odpadu ze sádrokartonových desek na skládkách, a pouze relativně malá část je dále efektivně využívána [3].

Jedním často přehlíženým aspektem v recyklačních řešeních pro sádrokartonové desky a produkty ze sádry je to, že sádra je unikátním materiálem. Je 100% recyklovatelná, a to teoreticky do nekonečna, tedy při minimalizaci její kontaminace dalšími látkami [4]. Z hlediska stavebnictví je sádra využívaným a cenným materiálem již po několik tisíc let (např. ve starověkém Egyptě) díky svým vynikajícím tepelně-technickým vlastnostem, mechanické pevnosti a odolnosti proti ohni. Sádra má také výhodu, že je upravitelná pomocí přísad a příměsí, které zlepšují její vlastnosti, její vlastnosti se tedy dají cíleně upravovat – modifikovat [5].

Pojivo na bázi sádry (hemihydrát síranu vápenatého CaSO4·1/2H2O) se nevyskytuje přirozeně (jen jako CaSO4 anhydrit nebo CaSO4·2H2O dihydrát síranu vápenatého – tedy sádrovec). Sádra se vyrábí vystavením síranu vápenatého (buď přírodního nebo syntetického) vysokým teplotám v procesu zvaném kalcinace, která obvykle probíhá při teplotách nad 180 °C, kdy se uvolňuje chemicky vázaná voda ze sádrovce (dihydrátu síranu vápenatého) při teplotách nad 150 °C [6].

Základní rovnice pro výrobu sádry jsou vyjádřeny následovně (Rovnice (1)):

Hydratace sádry, vedoucí k tvorbě ztuhlé kaše (sádrovce), probíhá po smíchání s vodou podle Rovnice (2):

Podle těchto rovnic lze sádru recyklovat opakovaně za relativně nízké náklady, potřebné na kalcinaci a mletí, k dosažení požadované velikosti zrna sádry. Vlastnosti výsledné kalcinované sádry závisí přímo na velikosti zrna a rozsahu kalcinace (množství nezkalcinovaných zrn sádrovce), čistotě vstupních surovin, množství a typu dalších příměsí atd. Jak velikost zrna, tak přítomnost nezkalcinovaných zrn sádrovce ovlivňují vlastní proces hydratace. Menší velikosti zrna zvyšují specifickou povrchovou plochu (měrný povrch) a urychlují reakci hydratace [7].

Materiály a vzorky

Testované směsi byly složeny z různého poměru sádrového pojiva a recyklátu na bázi sádrokartonového odpadu. Pro testování bylo vybrané sádrové pojivo na bázi kalcinované sádry vyrobené z energosádrovce, označené je jako REF (referenční). Sádrové pojivo bylo složeno z hemihydrátu síranu vápenatého s čistotou 98 hm. %. Jako vzorový sádrokartonový (SDK) odpad byl vybrán odpad ze sádrokartonových desek typu A dle (ČSN) EN 520 [8], tzn. standardních sádrokartonových desek. Odpadní materiál vznikl vytříděním ze stavebního a demoličního odpadu ze stavby společnosti Moravostav Brno, a.s. Recyklát byl získaný úpravou SDK odpadu pomocí recyklační linky. Pro hrubou úpravu a odseparování kartonu a dalších (stavebních) nečistot by nejdříve použit první stupeň recyklační linky a z něho byla odseparovaná frakce 0/1 mm (označena jako REC 1). Hrubý recyklát REC 1 byl složen ze sádrovce s čistotou okolo 90 hm. % a zbytek tvořily nečistoty v podobě zbytků kartonu a různých skupenství síranu vápenatého, která lze těžko definovat. Hrubý recyklát REC 1 byl následně upraven pomocí dalšího stupně recyklační linky, a to pomocí různé úrovně mletí. V případě recyklátu REC 2 se jednalo o jednoúrovňové mletí, v případě recyklátu REC 3 se jednalo o dvojúrovňové mletí a v případě recyklátu REC 4 o tříúrovňové mletí. Ve všech případech byly použity stejné mlecí elementy (piny) a stejná rychlost mletí (100 m/s).

Hlavním úkolem bylo ověřit efektivnost několikanásobné úpravy mletí na výsledné vlastnosti upraveného SDK recyklátu a jeho vliv na vlastnosti zatvrdlé sádrové kaše s ohledem na množství použité náhrady za referenční sádru. V rámci mletí dochází z důvodu tření ke vzniku tepla, které mělo za následek částečnou kalcinaci recyklátu. Dle fázové analýzy pomocí XRD obsahoval recyklát REC 2 nezměřitelné množství hemihydrátu síranu vápenatého, REC 3 obsahoval přibližně 2 hm. % hemihydrátu síranu vápenatého a REC 4 obsahoval 2–5 hm. % hemihydrátu síranu vápenatého.

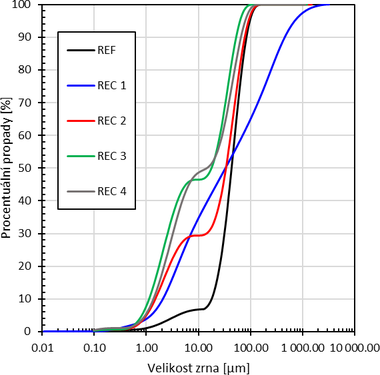

Charakteristika zrn jednotlivých použitých materiálů (referenčního a upraveného SDK recyklátu) je patrné z Obrázku 1, kde lze vidět jednotlivé křivky zrnitosti použitých materiálů. Z výsledků je patrné že úpravou mletí bylo dosaženo jemnějšího materiálu, než je v případě referenčního sádrového pojiva. Každá další úroveň mletí měla za následek dosažení více jemného materiálu. Mezi druhou a třetí úrovní mletí byly rozdíly již minimální. Nejvíce podobnou křivku zrnitosti jako má referenční sádrové pojivo (REF) měl recyklát jednou mletý (REC 2).

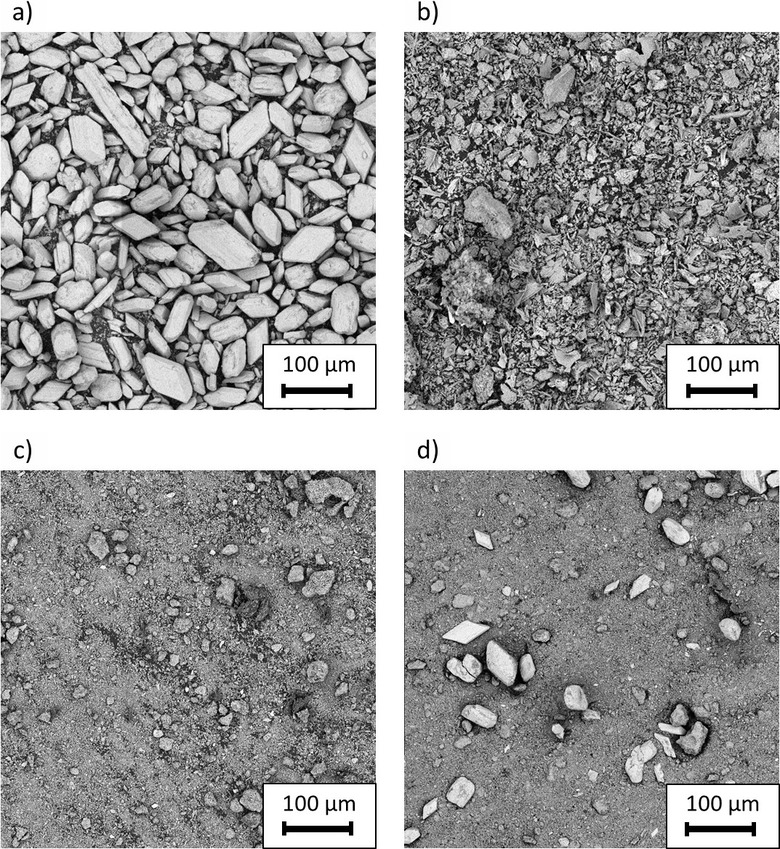

Pro charakterizaci struktury jednotlivých krystalů CaSO4 byla provedena elektronová mikroskopie. Skenovací elektronová mikroskopie (SEM) byla provedena na FEG SEM Merlin od firmy ZEISS. FEG SEM Merlin ZEISS je umístěn v laboratoři elektronové mikroskopie na Univerzitním centru energeticky efektivních budov. Na Obrázku 2 lze vidět jednotlivý charakter zrn recyklátu v porovnání s referenčním sádrovým pojivem. Z důvodu rozlišovací schopnosti elektronového mikroskopu byly zkoumány a porovnávány pouze jemné materiály, tedy sádrové pojivo (REF) a mikromletý recyklát ( REC 2, REC 3 a REC 4). Z Obrázku 2 lze vidět, že v průběhu mletí dochází ke vzniku většího množství jemných částic než má referenční pojivo, což také potvrzuje křivka zrnitosti (Obrázek 1). Dále lze vidět, že dochází vlivem mletí k mírnému porušení krystalů sádrovce. Jedná se o efekt samotné recyklace, který také popisuje A. Erbs a kol. ve své práci, kde také určil 3 cykly recyklace jako maximální množství, než budou samotné krystaly nepoužitelné [9].

Obrázek 2: SEM obrázky mikrostruktury použitých práškových materiálů na bázi sádry, detektor BSE elektronů, zvětšení 1 k×: a) REF, b) REC 2, c) REC 3, d) REC 4

Tabulka 1 představuje složení jednotlivých směsí s množstvím náhrady referenční sádry ve velikostech 10, 25 a 50 hm. %. Každá směs se skládala ze 6 vzorků o rozměrech 40 × 40 × 160 mm, které byly odlity do pravoúhlých obdélníkových forem. Po odlití byly tyto vzorky uchovávány ve formách po dobu 1 hodiny v laboratoři při teplotě 22 °C. Po vyjmutí z formy byly tyto vzorky deponovány v laboratorním prostředí po dobu 5 dnů. Následně byly vzorky umístěny do sušárny a nuceně vysušeny při teplotě 40 °C. Z důvodu zpracovatelnosti směsi byl použit pro hrubý recyklát REC 1 vodní součinitel, tedy poměr záměsové vody ku materiálu na bázi sádry (w/g) 1,2 a pro jemný recyklát (REC 2, REC 3, a REC 4) byl zvolen vodní součinitel 1,4. Srovnávacím parametrem byl rozliv směsi s obsahem 50 hm. % recyklátu.

| Set | Sádrové pojivo REF [g] | Hrubý odpadní sádrovec REC 1 [g] | Mikromletý odpadní sádrovec REC 2 [g] | Mikromletý odpadní sádrovec REC 3 [g] | Mikromletý odpadní sádrovec REC 4 [g] | Voda [g] | w/g [–] |

|---|---|---|---|---|---|---|---|

| Ref | 1000 | 0 | 0 | 0 | 0 | 1200 | 1,2 |

| R1 10 | 900 | 100 | 0 | 0 | 0 | 1200 | 1,2 |

| R1 25 | 750 | 250 | 0 | 0 | 0 | 1200 | 1,2 |

| R1 50 | 500 | 500 | 0 | 0 | 0 | 1200 | 1,2 |

| R2 10 | 900 | 0 | 100 | 0 | 0 | 1200 | 1,4 |

| R2 25 | 750 | 0 | 250 | 0 | 0 | 1400 | 1,4 |

| R2 50 | 500 | 0 | 500 | 0 | 0 | 1400 | 1,4 |

| R3 10 | 900 | 0 | 0 | 100 | 0 | 1400 | 1,4 |

| R3 25 | 750 | 0 | 0 | 250 | 0 | 1400 | 1,4 |

| R3 50 | 500 | 0 | 0 | 500 | 0 | 1400 | 1,4 |

| R4 10 | 900 | 0 | 0 | 0 | 100 | 1400 | 1,4 |

| R4 25 | 750 | 0 | 0 | 0 | 250 | 1400 | 1,4 |

| R4 50 | 500 | 0 | 0 | 0 | 500 | 1400 | 1,4 |

Experimentální metody

Vzorky byly destruktivně testovány po 7 dnech za účelem stanovení pevnosti v ohybu a pevnosti v tlaku pomocí zařízení FHF Strassentest. Pevnost v ohybu byla stanovena tříbodovým ohybovým testem. Testování pevnosti v ohybu bylo řízeno posuvem konstantní rychlostí 0,5 mm/min. Vzdálenost mezi podporami pro tříbodovou zkoušku ohybem byla rovna 100 mm. Výsledná pevnost v ohybu byla vypočtena a byla stanovena hodnot aritmetického průměru a směrodatná odchylka z měření.

Pevnost v tlaku byla stanovena pomocí jednoosé tlakové zkoušky. Jednoosý tlakový test byl proveden na zlomených polovinách vzorků po zkoušce ohybem s efektivními rozměry 40 × 40 × 40 mm. Testování pevnosti v tlaku bylo řízeno posuvem konstantní rychlostí 1 mm/min. Všechny zkoušky byly provedeny podle normy ČSN 72 2301 [10]. Výsledné průměrné hodnoty pevnosti v tlaku a pevnosti v ohybu byly vypočteny s vyloučením nejvyšší a nejnižší hodnoty zjištěné během testování. Ze změřených hodnot zjištěných v rámci destruktivního testování byla následně dopočítána hodnota objemové hmotnosti, smrštění a objemové změny.

Výsledky a diskuse

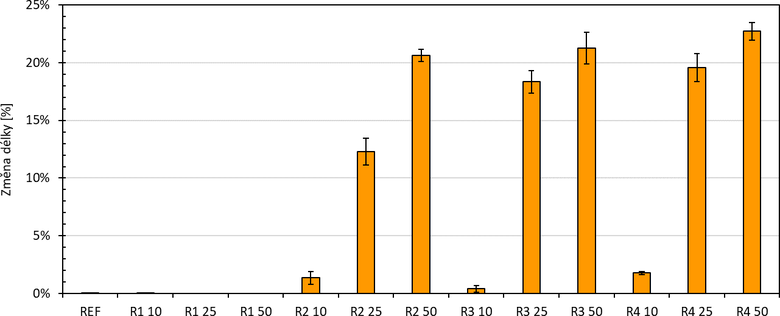

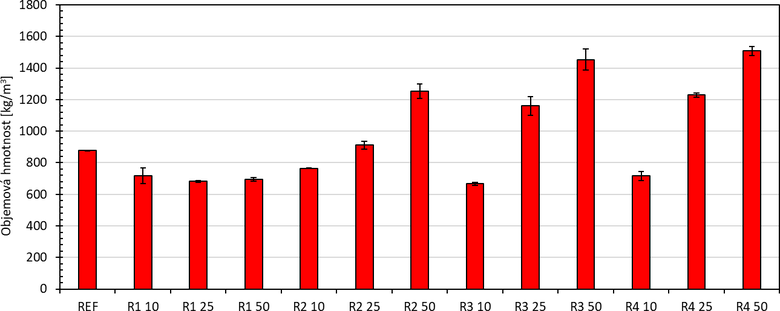

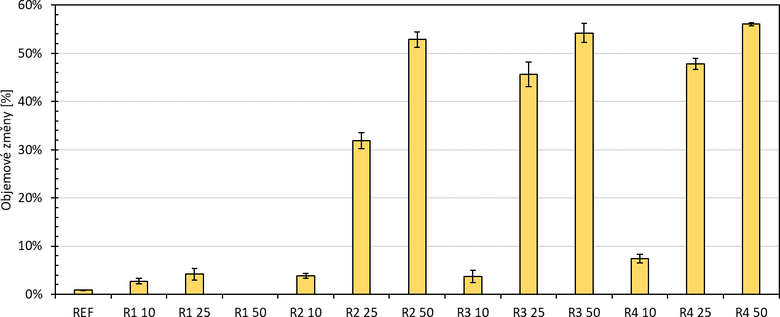

Na Obrázku 3 jsou srovnané průměrné hodnoty objemových hmotností s uvedením směrodatných odchylek. Hodnoty objemových hmotností byly stanovené pro vzorky staré 7 dní, tedy po jejich vysušení. Z porovnání je patrné, že u materiálu R1, tedy hrubě upraveného materiálu frakce 0/1 mm (REC1), se ze zvyšující množstvím náhrady neprojevila změna hodnoty objemové hmotnosti, pro všechny směsi s náhradou R1 se snížila ze 900 kg/m3 na 700 kg/m3. Pro recyklované materiály R2 a R4 došlo k výrazným změnám hodnoty objemové hmotnosti v závislosti na množství náhrady. U sádrových směsí R4 při 10% náhradě byla stanovena hodnota 750 kg/m3 a při náhradě 50 hm. % se hodnota zvýšila na 1500 kg/m3, tedy dvojnásobnou hodnotu. Při vysychání vzorků s náhradou materiály R2, R3 a R4 došlo k velkým objemovým změnám (Obrázek 4).

Obrázek 3: Průměrná hodnota objemové hmotnosti s uvedenými standardními odchylkami pro vzorky stáří 7 dnů po sušení

Obrázek 4: Porovnání objemové změny testovaných vzorků v průběhu vysoušení (se směrodatnými odchylkami)

Referenční materiál REF je tvořený z 98 hm. % hemihydrátem síranu vápenatého. Recyklovaný materiál REC 1 je výrazně hrubší a má tedy i výrazně nižší měrný povrch, což dokazuje taktéž granulometrie (Obrázek 1). Z 90 hm. % je tvořen sádrovcem (dihydrát síranu vápenatého). Primárně tedy v suché sádrové směs působí jako inertní plnivo, ale plní i funkci krystalizačních center na počátku procesu hydratace (resp. tuhnutí a tvrdnutí sádrové kaše) neboť obsahuje taktéž jemné částice.

Objemové změny jsou poměrně malé a dochází jen k malému poklesu hodnot objemové hmotnosti. U dalších směsí, které jsou výrazně jemnější než referenční materiál a mají tedy i výrazně vyšší hodnotu měrného povrchu, se vliv náhrad projeví výrazným způsobem. Při počátečním míchání homogenizované a suché směsi, v případě materiálu R4 v poměru 50/50 hemihydrát/dihydrát síranu vápenatého dojde k výrazné změně hodnoty vodního součinitele, jestliže bude vztažený jen na hodnotu kalcinované sádry, tedy hemihydrátu síranu vápenatého. V porovnání s referenční sadou REF dojde k výraznému oddálení procesu tuhnutí a tvrdnutí. U sady REF bylo možné vzorky odformovat cca po 20 minutách od smíchání s vodou, došlo k mírné expanzi, jak je u sádrových vzorků obvyklé, a po 20 minutách vzorky mají již dostatečnou pevnost v tlaku, konečnou pevnost vzorky dosáhly cca po 7 dnech, smrštění u nich bylo minimální (Obrázek 5). U vzorků R4 bylo možné odformování až po 24 hodinách a objemové změny spojené s vysycháním probíhaly ještě několik dní. Další efekt, který se při hydrataci musel projevit, bylo snížení vývoje hydratačního tepla, z pohledu časového průběhu i hodnot měrného tepla při hydrataci.

U sad R2, R3 a R4 s poměrem 50/50 hm. % sádra/recyklát můžeme tedy předpokládat, že vodní součinitel umožnil tvorbu daleko větších krystalů hemihydrátu síranu vápenatého, které se mohou vytvářet i za výrazně delší čas.

Zároveň na sebe hemihydrát z recyklátu navázal část záměsové vody, která obalila zrna a postupně došlo k jeho rozpouštění. Rozpustnost dihydrátu síranu vápenatého (sádrovce) ve vodě je přibližně 0,26 g/100 g při 20 °C. Postupně, především po odformování, se zvýší plocha odparu a dochází k vysychání, ale zároveň se postupně formuje poměrně kvalitní vnitřní struktura. Po vyschnutí jsou vzorky s určitou mírou deformace, ale jsou poměrně kompaktní i při objemové změně až 50 %.

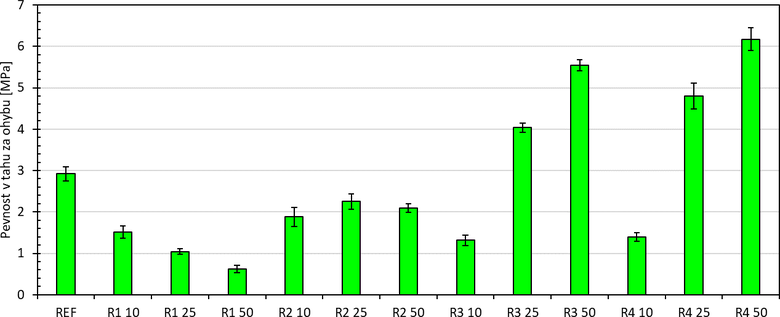

Na Obrázku 6 jsou srovnané průměrné hodnoty pevností v tahu za ohybu po 7 dnech na testovaných vzorcích. Je nutné konstatovat, že i přes vysoké hodnoty smrštění (Obrázek 5) bylo možné stanovit relevantní hodnoty pevností v tahu za ohybu a trhliny nebo praskliny nějakým zásadním způsobem hodnoty neovlivnily, i když jsou hodnoty směrodatných odchylek vyšší, než je u sádry standardní (viz referenční sada REF).

Oproti referenční sadě došlo u sady R1 s hrubým recyklátem k předpokládanému poklesu, u 50 % hm. náhrady klesly hodnoty až o čtvrtinu. U recyklovaných materiálů REC1, REC2 a REC3 vedla náhrada 10 hm. % k poklesu pevností od 50 procent do 80 %. U náhrady 25 % pro sadu R2 jsou hodnoty stejné. Pro sadu R3 došlo k nárůstu přibližně o 30 % a u sady R4 došlo k nárůstu pevnosti v tahu za ohybu na více jak dvojnásobek. U náhrady 50 hm. % pro sadu R2 je hodnota stejná jako u materiálu REF, u materiálu R3 došlo k nárůstu o cca 40 % a u sady R4 došlo k navýšení hodnoty pevnosti v tahu na dvojnásobek. Dále je jasně patrné, že hodnoty pevností v tlaku korespondují s hodnotami objemových hmotností vzorků, resp. jednotlivých sad a jejich závislosti na množství náhrady recyklátem.

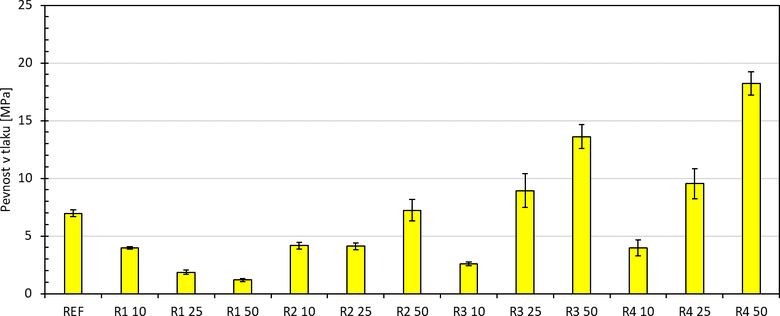

Na Obrázku 7 jsou porovnané průměrné hodnoty pevnosti v tlaku po 7 dnech na testovaných vzorcích. Opět, jako u pevnosti v tahu za ohybu, musím konstatovat, že i přes vysoké hodnoty smrštění bylo možné stanovit relevantní hodnoty pevnosti v tlaku. Oproti referenční sadě došlo u recyklovaných materiálů R1 k předpokládanému poklesu, u 50 % hm. náhrady klesly hodnoty až o čtvrtinu. U recyklovaných materiálů REC 2, REC 3 a REC 4 vedla náhrada 10 hm. % k poklesu pevností přibližně o polovinu. U náhrady 25 % u všech tří směsí došlo k nárůstu pevnosti v tlaku. U náhrady 50 hm. % pro sadu R2 je hodnota stejná jako u materiálu REF, u materiálu R3 došlo k nárůstu o více než dvojnásobek a u sady R4 došlo k navýšení hodnoty pevnosti v tlaku 2,5krát. Obdobně jako u pevnosti v tahu za ohybu je patrné, že pevnost v tlaku koresponduje s hodnotami objemových hmotností vzorků.

V případě náhrady hrubší zrnitosti bylo dosaženo podobných výsledků i u jiných autorů [12]. V případě použití většího množství jemně mletého sádrovce nejsou známy žádné publikace, protože to vede ke vzniku velkého množství nukleačních center a směs se stává nezpracovatelnou. Často i při obsahu pod 1 % hmotnosti vzniká zcela nepoužitelná směs. V našem případě jsme tento problém vyřešili použitím vyššího vodního součinitele [13].

V navazující části výzkumu byly s využitím recyklovaného materiálu (navrženého podle směsi R1 50) vyrobené malé sádrové bloky (cihly) s rozměry 300 × 155 × 70 mm v počtu několika desítek kusů (Obrázek 8). Uvedená směs byla vybrána z důvodu nízkých objemových změn při zachování dostatečných pevnostních charakteristik pro bloky určené pro příčky. Bloky byly vyrobené odlitím sádrové směsi do forem v rámci poloprovozního ověření výroby ve společnosti Moravostav Brno, a.s. v Modřicích u Brna. Následně byly sestavené dva segmenty sádrové stěny ze sádrových bloků, a to ve dvou variantách s PUR pěnou ve styčných nebo ložných spárách (Obrázek 9).

Obrázek 9: Dva segmenty sádrové stěny, s PUR pěnou v ložných spárách (vlevo) a s PUR pěnou ve styčných spárách (vpravo)

Závěr

Cílem tohoto příspěvku bylo zkoumání vlivu recyklace odpadu ze sádrokartonu na mechanické vlastnosti sádrového pojiva. V rámci experimentální studie byly připraveny směsi sádrové kaše s různým obsahem recyklovaného materiálu ze sádrokartonových desek, který byl připraven 4 různými způsoby na recyklační lince.

Vysokorychlostní mletí na recyklační lince vedlo ke zjemnění materiálu a zvýšení měrného povrchu. Recyklovaný materiál při použití jako náhrada sádry hraje dvojí roli, a to jako plnivo tak i jako krystalizační centrum. I přes značné smrštění bylo dosaženo pevné struktury s vysokou křehkostí. Víceúrovňové mletí vedlo ke zvýšení pevnosti v ohybu a tlaku s rostoucím specifickým povrchem mletého recyklátu. Materiál s obsahem recyklátu frakce 0/1 mm vykazoval snížení pevnosti, zejména při vyšším zastoupení.

Ze získaných poznatků je patrné, že způsob recyklace, resp. zvolená metoda, může výrazným způsobem ovlivnit vlastnosti suché sádrové směsi a výsledné charakteristiky sádry (sádrové hmoty) po jejím zatuhnutí a zatvrdnutí. Z praktického hlediska byla provedena poloprovozní zkouška výroby sádrových bloků na bázi recyklované sádry a byly postavené 2 segmenty sádrových stěn.

Celkově lze závěrem říci, že recyklace odpadu ze sádrokartonu může být perspektivním směrem pro udržitelnější výrobu stavebních materiálů. V navazujícím výzkumu se budeme zabývat možností kalcinace odpadního sádrovce vzniklého recyklací sádrokartonu.

Poděkování

Příspěvek byl vytvořen díky podpoře ČVUT v Praze projektu č. SGS22/089/OHK1/2T/11, evropském projektu HORIZON 2020+ č. 101058580 a dále za přispění interního projektu společnosti Moravostav Brno, a.s. v oblasti využití SDK odpadu z vlastních demolic budov.

Literatura

- Trejbal, J. a kol.: Recyklace sádrových výrobků pomocí vysokorychlostního mikromletí, In: RECYCLING 2019 - Recyklace a využití stavebních odpadů jako druhotných surovin. Brno: Vysoké učení technické Brno, 2019. p. 113-116. ISBN 978-80-214-5728-7.

- Sekavová, H., Herrmann, J., Prošek, Z., Nyč, M., & Karra’a, G. (2020). The influence of the use of recycled gypsum on the properties of gypsum products in labor conditions. Acta Polytechnica CTU Proceedings, 26, 81-85.

- Prošek, Z. a kol.: Alternativní možnosti využití recyklované sádry ve stavebnictví, in: RECYCLING 2019 – Recyklace a využití stavebních odpadů jako druhotných surovin. Brno: Vysoké učení technické Brno, 2019. p. 109-112. ISBN 978-80-214-5728-7.

- Plachý, T., Tesárek, P., Ťoupek, R., & Polák, M. (2012). Monitoring of mechanical properties evolution of the cast gypsum. Procedia Engineering, 48, 562-567.

- Tesárek, P., Drchalová, J., Kolísko, J., Rovnaníková, P., & Černý, R. (2007). Flue gas desulfurization gypsum: Study of basic mechanical, hydric and thermal properties. Construction and Building Materials, 21(7), 1500-1509.

- Černý, R., Rovnaníková, P., & Keršner, Z. (2009). Vlastnosti modifikované sádry. Akademické nakladatelství CERM, sro, Brno.

- Singh, M., & Garg, M. (2000). Making of anhydrite cement from waste gypsum. Cement and Concrete Research, 30(4), 571-577.

- ČSN EN 520+A1. Sádrokartonové desky – Definice, požadavky a zkušební metody. Praha: Úřad pro technickou normalizaci, metrologii a státní zkušebnictví 2010.

- Erbs, A., Nagalli, A., de Carvalho, K. Q., Mymrin, V., Passig, F. H., & Mazer, W. (2018). Properties of recycled gypsum from gypsum plasterboards and commercial gypsum throughout recycling cycles. Journal of cleaner Production, 183, 1314-1322.

- ČSN 72 2301. Sádrová pojiva. Klasifikace. Všeobecné technické požadavky. Zkušební metody. Praha: Úřad pro technickou normalizaci, metrologii a státní zkušebnictví 1980.

- Hansen, B. B., Kiil, S., & Johnsson, J. E. (2011). Investigation of the gypsum quality at three full-scale wet flue gas desulphurisation plants. Fuel, 90(10), 2965-2973.

- Zhang, J., Tan, H., He, X., Yang, W., Deng, X., Su, Y., & Yang, J. (2019). Compressive strength and hydration process of ground granulated blast furnace slag-waste gypsum system managed by wet grinding. Construction and Building Materials, 228, 116777.

- Prošek Z., Tesárek P.: Influence of Calcination Level of Recycled Gypsum on the Physical Properties of Hardened Gypsum Slurry, In: EAN 2021 - 59th International Scientific Conference on Experimental Stress Analysis - Book of Full Papers, 2022, p. 193-196.

In the presented paper, the results of the use of modified gypsum-based recyclate obtained from construction and demolition waste are analyzed. The selected recyclate comes from a real construction site of Moravostav Brno, a.s. and was subjected to modifications using a newly developed gypsum plasterboard recycling line. During the research, the influence of the recyclate treatment, especially in terms of grinding fineness, on the key properties of the dry gypsum mixture was monitored. Substitution of gypsum (or gypsum binder) in the mix was carried out in proportions of 10, 25 and 50 wt%. The resulting properties, such as bulk density, flexural tensile strength, compressive strength, volumetric changes and shrinkage, were monitored after 7 days of sample production.

In a follow-up step, gypsum blocks using treated gypsum recyclate and the designed dry gypsum slurry were semi-produced at Moravostav Brno, a.s. in January 2024. A segment of the wall was constructed from the blocks.

The results obtained clearly show that with appropriate treatment, it is possible to effectively replace part of the gypsum binder in the dry gypsum mixture using modified gypsum recyclate. These findings provide important information for the advanced use of gypsum plasterboard recycling in the construction industry, while highlighting the potential for more sustainable and environmentally friendly practices in building materials.