Poruchy povrchových úprav podlah v důsledku vzniku semipermeabilní membrány

V příspěvku jsou uvedeny příklady závad, které souvisejí s nanášením difuzně neprostupných povrchových úprav na vlhký beton nebo beton, jímž může migrovat voda v kapalné či plynné fázi. Popsány jsou možné mechanizmy vzniku poruch.

Rozbor ukazuje, že s vysokou pravděpodobností je základní příčinou těchto defektů („boule, puchýře“) vznik semipermeabilní – polopropustné membrány, která umožňuje vznik osmotických tlaků, které výrazně překračují adhezi většiny povrchových úprav k betonu. V závěru příspěvku jsou uvedena doporučení, jejichž respektováním lze riziko vzniku těchto závad minimalizovat.

1. Úvod

Při zhotovování zejména průmyslových podlah se v řadě případů aplikuje na povrch nosné betonové desky povrchová úprava, tvořená syntetickým nátěrovým, resp. stěrkovým systémem. Materiálová báze těchto systémů je velmi různorodá, převážně se však jedná o hmoty na bázi epoxidů nebo polyuretanů. Tato povrchová úprava vytváří esteticky velmi přiznivý povrch, a to jak z hlediska struktury, tak možnosti barevných úprav. Povrchové úpravy tohoto typu se snadno udržují a na povrchu vytvářejí vodotěsnou, pro kapaliny nepropustnou membránu. Často se proto provádějí např. v hromadných garážích, ať již podzemních či nadzemních.

Velmi často se však stává, že na jejich povrchu se náhodně vyskytnou imperfekce, které mají charakter „bublin“ či „puchýřů“. Takto poškozené povrchové úpravy se pak musí složitě lokálně opravovat či celoplošně obnovovat a vzniká otázka, co je příčinou tohoto jevu a kdo z účastníků výstavby je za něj odpovědný. Problémy tohoto typu vznikají ale i u jiných typů povrchových úprav tak, jak je ukázáno v následujících příkladech. Společným rysem ve všech případech je nanesení difuzně nepropustné povrchové úpravy na betonový podklad, jehož vlhkost nelze zcela objektivně prověřit.

2. Příklady závad

2.1 Epoxidová povrchová úprava v nejnižším suterénním podlaží parkovacích garáží

Na obrázku 1 a 2 jsou zachyceny typické „puchýře“, které vznikly několik dnů, resp. týdnů po aplikaci povrchové úpravy, tvořené vícevrstvým epoxidovým nátěrovým systémem na železobetonové základové desce podzemních garáží. Hydroizolace byla v tomto případě zajištěna kombinací bílé vany a vnějšího bentonitového těsnění. Teoreticky by tedy měla mít železobetonová deska zcela vyhovující vlhkost, ve skutečnosti bariéra z bentonitového těsnění nemusí za všech okolností poskytnout stoprocentní bariérovou ochranu proti spodní vodě a současně ani železobetonová bílá vana nezabrání šíření vlhkosti ve formě vodní páry. I když je beton vodotěsný, není v žádném případě plynotěsný.

Obr. 1 Epoxidová povrchová úprava v nejnižším suterénním podlaží parkovacích garáží, postižená vznikem „puchýřů“

Obr. 2 Epoxidová povrchová úprava v nejnižším suterénním podlaží parkovacích garáží, postižená vznikem „puchýřů“

2.2 Závady na podlahovině z PVC

Podlahová konstrukce byla situována ve starším průmyslovém objektu, který byl rekonstruován na výstavní galérii. Nosnou konstrukci stropu trořily cihelné klenby, pnuté do ocelových nosníků s masivním nadnásypem. Tradičně byly v tomto nadnásypu umístěny polštáře, hrubá dřevěná podlaha a nášlapná vrstvy, tvořená dříve např. parketami. Vzhledem k tomu, že staticky stropní konstrukce vyhovovala, bylo rozhodnuto ponechat stropní konstrukci včetně nadnásypu a vyměnit pouze nosnou konsterukci podlahy včetně nášlapné vrstvy. Do škvárového násypu byly opět fixovány dřevěné polštáře, na které byly položeny dvě vrstvy dřevoštěpkových desek OSB a na ně nalepena podlahovina z PVC. Nedlouho po aplikaci podlahoviny se začaly „propisovat“ spoje OSB desek a bylo zřejmé, že okraje jednotlivých OSB desek se mírně nadzvedávají a následně prokreslují do měkké povrchové vrstvy. S větším časovým odstupem po několika měsících pak došlo k vytvoření mnohočetných puchýřů na povrchu PVC podlahoviny tak, jak jsou zachyceny v přiložených fotografických záběrech (viz obr. 3 a 4).

Obr. 4 Prokreslování spojů OSB desek v důsledku migrace vlhkosti z vodou prosyceného škvárového zásypu

V tomto případě bylo evidentní, že po dobu rekonstrukce, kdy se výrazným způsobem zasahovalo do všech konstrukcí objektu, byla po jistou dobu odstraněna původní střešní konstrukce a docházelo tedy k vnikání dešťových srážek do násypu. Saturovaná vlhkost byla položením PVC podlahoviny uzavřena a její postupný transport k hornímu povrchu nejprve vyvolal prodloužení spodních vláken OSB desek, a tedy nadzvednutí jejich okrajů, následně pak vznik popisovaných puchýřů.

2.3 Nová povrchová úprava v parkovacích garážích na stropních dutinových panelech

Ve starších garážích, jejichž nosná soustava je tvořená montovaným železobetonovým skeletem a stropní desky dutinovými panely s vrchní mazaninou byly rekonstruovány již nevyhovující povrchové vrstvy. Po několika měsících došlo ke vzniku lokálních výdutí na povrchu kombinované polyuretanové epoxidové povrchové úpravy (viz obr. 5 a 6). Analýzou všech souvislostí bylo prokázáno, že do dutinových panelů, tvořících nosnou konstrukci stropu při přívalových deštích vniká voda a dochází tak k náhodnému nekontrolovanému provlhčení stropních desek a migraci této vody v důsledku kapilární elevace i do podkladních vrstev podlahové konstrukce.

2.4 Povrchová úprava na vnitřních stěnách vodojemu

Nezávisle na tom, zda povrchová vrstva je aplikována na vodorovné podložce, tedy jako podlahová vrstva či na stěnách, dojde v případě aplikace difuzně nepropustné vrstvy na vlhký podklad nebo podklad, kterým migruje voda v kapalné či plynné fázi, ke vzniku defektu. Na fotografických záběrech jsou zachyceny výdutě, které vznikly po dodatečném nanesení epoxidehtové vrstvy na vnitřní líc staršího vodojemu (viz obr. 7 a 8). Vrstva byla aplikována po několika letech provozu s ohledem na nevyhovující kvalitu povrchu stěn jak z hlediska vodotěsnosti, tak z hlediska čištění. Je zřejmé, že aplikace nebyla a ani nemohla být provedena na přiměřeně vyschlý betonový podklad.

2.5 Mnohočetné vady na povrchové úpravě vnitřního líce vyhnívací nádrže

V tomto případě byla rekonstruována starší vyhnívací nádrž a to tak, že vnitřní povrch železobetonové stěny byl celoplošně reprofilován a v horní části s ohledem na garanci plynotěsnosti konstrukce byla aplikována speciální polyuretanocementová membrána s ohledem na termíny stavby nebyla nanesena na suchý podklad. Současně byl vybrán materiál s vysokou tolerancí k vlhkému podkladu. Několik dnů až týdnů po nanesení se na povrchu objevily stovky drobných puchýřů, které vizuálně povrchovou úpravu zcela znehodnotily (viz obr. 9 a 10).

Obr. 9 Drobné „puchýře“, které se s vysokou četností se objevily na plynotěsné povrchové úpravě na vnitřním líci vyhnívací nádrže

Obr. 10 Drobné „puchýře“, které s vysokou četností se objevily na plynotěsné povrchové úpravě na vnitřním líci vyhnívací nádrže

2.6 Asfaltová hydroizolace na silničním mostě

S odstupem několika měsíců bylo standardním způsobem na horní líc předupravené železobetonové monolitické mostovky aplikováno hydroizolační souvrství. Byla provedena pečetící vrstva a následné natavení asfaltových hydroizolačních pásů. Mostovka měla v průměru tloušťku na úrovni 600 mm a byla exponována ve vnějším prostředí od prosince do dubna, tedy v zimním období, kdy na povrchu často ležel sníh a postupně odtával. V měsíci dubnu po relativně krátkém sušším období byly ověřeny vlhkosti povrchových vrstev a konstatováno, že jsou nižší než 4 %. To umožnilo podle běžných požadavků aplikaci epoxidové pečetící vrstvy a následného provedení asfaltové hydroizolace. Několik dnů až týdnů po dokončení asfaltové izolace se na povrchu začaly objevovat zprvu ojedinělé, postupně stále četnější „boule“, které byly zpočátku řešeny lokálními opravami (viz obr. 11 a 12). Následně však muselo být celé plošně velmi rozsáhlé asfaltové souvrství včetně pečetící vrstvy odfrézováno a izolace provedena opakovaně.

3. Mechanizmy delaminace povrchových úprav na podkladním betonu se zvýšenou vlhkostí

Z analýzy podkladů vyplývá, že výše popsané povrchové úpravy byly provedeny obvykle ze standardních, dlouhodobě ověřených materiálů, které jsou vybaveny všemi příslušnými atesty. Proto je nezbytné vysvětlit, jaké síly, resp. napětí mohly vyvolat delaminaci těchto souvrství, i když jejich přídržnost k podkladu, jak v některých případech prokázaly kontrolní zkoušky, byla více než dostatečná. Je zřejmé, že se musí jednat o síly velmi vysoké, které jsou schopny vyvodit napětí převyšující soudržnost povrchové úpravy s betonem.

3.1 Mechanizmy poruch

Poruchy povrchových nepropustných vrstev, na něž z rubové strany působí vlhkost, mou být chemického nebo fyzikálního charakteru. Jedná se zejména o:

- změknutí povrchové vrstvy,

- popraskání povrchové vrstvy,

- oddělení povrchové vrstvy od podkladu a vytvoření výdutí, většinou naplněných kapalinou.

V případě, že povrchová vrstva je hydroizolačním systémem, všechny tyto povrchy zhoršují nebo eliminují její hydroizolační funkci.

3.2 Poruchy vyvolané chemickými procesy

Chemické působení vodného pórového roztoku na povrchovou vrstvu může být velmi různorodé. Může se jednat o řadu procesů od hydrolýzy přes oxidaci až k hydrogenaci. Projevem těchto chemických reakcí může být degradace či měknutí povrchových vrstev a jejich vizuálně patrná degradace.

3.3 Poruchy vyvolané fyzikálními procesy

Existují čtyři hlavní mechanismy, které mohou vyvolat delaminaci povrchových úprav. Pravděpodobnost jejich výskytu se však velmi liší.

3.4 Tlak páry

Tlaku páry vlivem zvýšené teploty byla v minulosti často přisuzována odpovědnost za poruchy povrchových úprav včetně hydroizolací. Podle aktuálních poznatků je však vznik výdutí vlivem tlaku páry velmi nepravděpodobný. Např. přídržnost pečetící vrstvy k podkladu je na úrovni minimálně 3,0 MPa (odpovídá tahové pevnosti betonu, přídržnost hydroizolace k pečetící vrstvě je pak v závislosti na teplotě na minimální úrovni 0,7 MPa. Překročení těchto hodnota adheze by musel v betonu vzniknout přetlak plynu (vodní páry) alespoň stejně velký. Napětí 0,7 MPa odpovídá tlaku plynu 7 barů, což je více než trojnásobný tlak, který je v pneumatice auta. Možnost vzniku takovéhoto tlaku v betonu vznikem páry se považuje za velmi nepravděpodobnou. Podle zahraničních podkladů může zvýšení teploty vodou nasyceného vzduchu o 60 °C vyvolat přetlak asi 0,04 MPa. Tento přetlak, který se může teoreticky vytvořit v trhlině či póru, které se nacházejí pod povrchovou úpravou, nemůže tedy překročit přídržnost většiny podlahových úprav.

3.5 Hydrostatický tlak

Tlak vody, působící na povrchovou úpravu z rubové strany, může jen ve velmi výjimečných případech odpovídat za vznik výdutí. Muselo by se jednat o působení vodního sloupce na úrovni minimálně 150 m. Ve všech výše popisovaných případech je tento mechanizmus zcela vyloučen, protože konstrukce do přímého kontaktu s vodou tohoto tlaku nepřišly.

3.6 Kapilární tlak

Kapilární póry v betonu vznikají převážně odpařováním vody, která nevstupuje do hydratační reakce. Vznik kapilárních pórů je ovlivněn vodním součinitelem. Může být významným způsobem však ovlivněn i provzdušňujícími či ztekucujícími přísadami. Na počtu i průměru kapilárních pórů závisí vodotěsnost betonu. Síly, které vznikají v kapilárních pórech při nasycování vodou, jsou schopné za určitých podmínek způsobit oddělení povrchové vrstvy od podkladu. Podle jednoduchého přibližného vzorce je výška vzestupu vody h v kapiláře:

kde

- d

- je průměr kapiláry

Podle toho roste výška možného vzestupu vody v kapiláře s ubývajícím průměrem kapiláry. Čím menší je průměr kapilárních pórů, tím výše v nich může stoupat tlak. Z tohoto důvodu se dá očekávat i v kvalitnějších betonech vyšší kapilární tlaky, než v betonech s nižší pevností, které mají zpravidla kapilární póry většího průměru. V cementovém kameni mají kapilární póry také jen velmi malé průměry s odpovídajícími vysokými tlaky. Teoreticky může v jednom kapilárním póru s průměrem 30 nm působit v ideálních poměrech vnitřní tlak cca 49 barů (4,9 MPa). Prakticky ale nebyly takové tlaky experimentálně dokázány.

3.7 Osmotický tlak

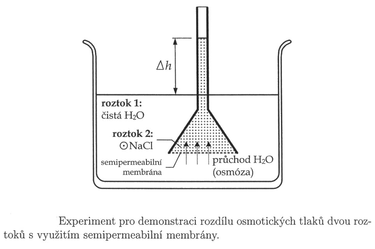

Obr. 13 Experiment demonstrující vznik osmotických tlaků v případě, že jsou semipermeabilní – polopropustnou membránou odděleny dva roztoky s různou koncentrací chloridu sodného.

Osmotický tlak je hydrostatický tlak, který může vzniknout pod difuzně neprostupnou povrchovou úpravou, když dvě kapaliny různých koncentrací jsou od sebe odděleny jen semipermeabilní, tj. polopropustnou membránou. Pokud přijdou do kontaktu dva rozdílně koncentrované roztoky např. voda a voda obsahující sůl, snaží se tak dlouho vzájemně vyměňovat obsažené látky, až mají obě tekutiny stejnou koncentraci. Normálně by se především sůl snažila rozptýlit v obou tekutinách rovnoměrně, aby dosáhla vyrovnané koncentrace. Semipermeabilní membrána však není pro sůl propustná a vyrovnání koncentrací je tedy znemožněno. Protože ale tekutiny mají stále snahu po vyrovnání koncentrace, volí si jiný způsob. Místo soli putuje k vyrovnání koncentrace membránou voda. Obsah vody v tekutině s nižší koncentrací se snižuje, zatímco obsah vody ve více koncentrovaném roztoku stoupá. Pokud se však zabrání zvyšování množství vody (např. v nádobě s neměnitelným objemem), dojde tak k vzestupu tlaku, k tzv. osmotickému tlaku. Např. v nasyceném roztoku s kuchyňkou solí může dosáhnout tento tlak až 380 barů (38 MPa) (viz obr. 13).

V experimentech Güntera a Hilsdorfa byly zjištěny u vrstev z epoxidových pryskyřic osmotické tlaky až do úrovně 4,5 MPa. V práci práci W. Hensela se prokazuje, že tvorba výdutí při aplikaci povrchových organických úprav na cementem pojený podklad souvisí s transportem alkalických hydroxidů (KOH a NaOH) v menším množství i transportem hydroxidu vápenatého vrstvou povrchové úpravy. Následně dochází při reakci s oxidem uhličitým k tvorbě uhličitanu vápenatého, který zatěsňuje větší póry v horní oblasti betonu, jakož i případné dislokace pečetící vrstvy. Tyto zóny pak fungují společně s difuzně nepropustnou povrchovou jako semipermeabilní membrána.

Z obrázku 13 je patrný mechanizmus tohoto procesu i osmotické tlaky, které v souvislosti s jednotlivými chemickými složkami mohou vznikat. Tyto tlaky se pohybují převážně v rozmezí 2,5 až 5 MPa.

Pro vznik semipermeabilní membrány je tedy nezbytné splnění následujících podmínek:

- přítomnost vody v pórovém systému podkladního betonu,

- povrchová vrstva podkladu prostupná pro kapalné roztoky s hydroxidy alkálií i roztoky s hydroxidem vápenatým,

- přítomnost hydroxidu alkálií a hydroxidu vápenatého v pórovém roztoku podkladního betonu,

- horní vodotěsná vrstva.

4. Celkové závěry a doporučení

Z výše uvedených skutečností je zřejmé, že ke vzniku defektů dochází za situace, kdy v podkladním betonu je přítomna ve zvýšeném množství voda, nebo dochází k její migraci, a to jak ve formě kapalné či plynné. Další podmínkou je přítomnost polopropustné membrány. Ta může vzniknout jak v povrchové vrstvě betonu, tak zejména v porézním, jen částečně propenetrovaném podkladu, v některých případech roli této polopropustné membrány může tvořit i podkladní vrstva pokládné podlahoviny. Možné strategie lze tedy rozdělit přibližně do tří oblastí.

4.1 Dokonalé provedení podkladní pečetící vrstvy

Eliminaci polopropustné vrstvy lze zamezit pouze vytvořením zcela souvislé vrstvy bez jakýchkoliv pórů a imeperfekcí. Musí být provedena pečlivá mechanická předúprava podkladu a jeho povrch musí být v povrchové vrstvě suchý, tj. jeho hmotností vlhkost musí být s jistotou nižší než 4 %. Penetrace a pečeticí vrstva by měly být prováděny při optimální teplotě a měly by být použity hmoty bez rozpouštědel, resp. s nízkým obsahem reaktivních ředidel. Použité hmoty by neměly obsahovat změkčovadla či jiné těkavé látky, které by se mohly rozpouštět ve vodě. Vrstva musí být odolná vůči alkáliím, tedy proti zmýdelnění. Pečetící vrstva v tomto případě a její kvalitní provedení hraje tedy zcela zásadní roli. Nejedná se o technologický krok přípravný či podružný. Je však třeba vzít v úvahu, že pečeticí vrstvy, prováděné obvykle na bázi epoxidů jsou relativně křehké a pokud v novém podkladním betonu vznikají mikrotrhliny, může i při pečlivém provedení dojít k perforaci pečeticí vrstvy. Její provádění je tedy třeba zvážit i s ohledem na objemové změny betonu!

4.2 Měření vlhkosti podkladního betonu

Při měření vlhkosti podkladního betonu nelze vycházet pouze z ověření vlhkosti v tenké povrchové vrstvě. Tato vlhkost je rozhodující pouze pro vyhovující zakotvení pečeticí vrstvy do podkladul, tedy dosažení potřebné adheze. V žádném případě však tato zkouška negarantuje, že vlhkost podkladních vrstev je z hlediska rizik vzniku semipermeabilní membrány vyhovující. Velmi často se opomíjí, že nastavení rovnovážné vlhkosti u betonových vrstev trvá velmi dlouhou dobu, u betonových desek v tloušťce 20 a více cm i několik let. U tenkých vrstev se obvykle uvádí, že nastavení rovnovážné vlhkosti vyžaduje jeden den na 1 mm tloušťky. U 60 mm tlusté betonové mazaniny se tedy jedná o dobu na úrovni 2 měsíců! V těchto případech tedy nedostačuje pouhé měření povrchové vlhkosti, ale je nezbytné volit takové metody, které umožní posoudit vlhkost betonu v celém objemu, resp. transport vlhkosti z této vrstvy k hornímu povrchu. To lze provádět např. aplikací povrchových měřicích cel, ve kterých se následně zjišťuje relativní vlhkost vzduchu. Pokud tato vlhkost je nižší než 70 %, lze vlhkost betonu charakterizovat jako akceptovatelnou.

4.3 Použití „drenážních“ povrchových úprav

Další možnou strategií je neuzavírat vlhké podklady difuzně nepropustnou vrstvou, ale volit takové materiálové řešení, které transport vlhkosti, zejména v plynné formě, bez nežádoucích důsledků (puchýře, boule) umožní. Proto je na místě i u povrchových úprav tohoto typu ověřovat difuzní odpor vůči vodní páře, který se obvykle vyjadřuje srovnávací tloušťkou vzduchové vrstvy. Za vyhovujícím způsobem difuzně prostupný povrch lze považovat takovou povrchovou úpravu, jejíž srovnávací tloušťka vzduchové vrstvy vůči vodní páře je menší než 4 až 10 m.

Z naznačených skutečností je zřejmé, že ve všech případech, kdy povrchové úpravy se aplikují na mladý beton či jakékoliv podkladní vrstvy, které přišly do kontaktu s vnějším prostředím, a tedy srážkami, je nezbytné pečlivě je navrhovat s ohledem na výše popsaná rizika. Vždy je třeba vzít v úvahu, že beton je materiálem se složitým systémem pórů, přičemž kapilátní pórový systém nemůže většinou zajistit jeho plynotěsnost a současně je schopen transportovat vodu v kapalné fázi i kapilární elevací. V okamžiku, kdy tento pórový systém se na povrchu částečně uzavře nedůslednou penetrací, nebo vlastními produkty dodatečné hydratace či vyluhováním betonu migrující vodou, dochází k výskytu osmotických tlaků, jejichž velikost je na takové úrovni, že dokáže od podkladu oddělit i povrchové vrstvy s vysokou adhezí.

The paper presents examples of defects that are associated with application of finishes impervious for diffusion to damp concrete, or concrete, which water in liquid or gaseous phase can migrate through. Described are the possible mechanisms of failure.