Možnosti provádění kompozitních dřevobetonových konstrukcí

V posledních letech můžeme v České republice sledovat zvýšený zájem o stavby ze dřeva a materiálů na bázi dřeva. Jednou z technologií, o kterou je v České republice stále větší zájem, je realizace kompozitních dřevobetonových konstrukcí. Zatím se využívá především pro vyztužování a zesilování starých stropních konstrukcí. Své uplatnění ale může najít i při výstavbě bytových a nebytových vícepodlažních budov nebo pro realizaci mostů a lávek.

V našich podmínkách je známá především „mokrá“ varianta provádění, kdy se přes dřevěné nosníky, ve většině případů opatřené spřahovacími prostředky kolíkového typu, vylije monolitická železobetonová deska. Jiné technologické možnosti a typy spřahovacích prostředků nejsou mezi odbornou veřejností příliš známy a proto ani využívány. Tento příspěvek seznamuje čtenáře s možnostmi spřažení dřeva a betonu s ohledem na použité technologie a spřahovací prostředky tak, jak se v průběhu času vyvíjely.

Úvod

Pro dřevobetonové konstrukce se v tlačené oblasti průřezu zpravidla využívá železobetonová deska z hutného betonu tloušťky od 60 do 200 mm spojitá přes dřevěné nosníky. Výztuž v desce přenáší malé ohybové momenty vznikající mezi nosníky a nad nimi a zabraňuje vzniku trhlin v důsledku smršťování betonové směsi. Do tažené oblasti se umisťuje dřevěný průřez, nejčastěji obdélníkový nosník různých dimenzí nebo masivní dřevěná deska variabilních tlouštěk. Na styku materiálů vznikají smykové síly, které se přenášejí pomocí spřahovacích prostředků. Zpravidla se jedná o ocelové prostředky v nejrůznějších tvarových provedeních, lišící se různými způsoby technologických postupů výroby a zabudování do konstrukce.

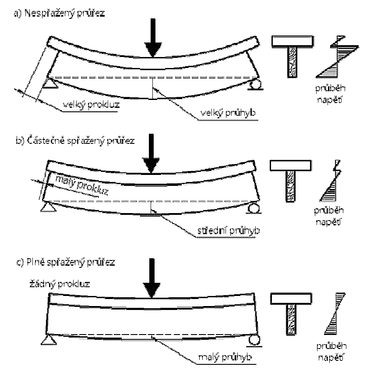

Obrázek č. 1 – Chování konstrukce v závislosti na tuhosti spřažení

Při ohybu spřaženého nosníku existují dvě hranice kompozitního chování. Dolní hranicí je nekompozitní chování (obr. 1a), kdy je železobetonová deska volně položena na dřevěných nosnících, ale materiály nejsou k sobě připojeny. V tomto případě jsou obě dvěčásti průřezu ohýbány nezávisle na sobě a na jejich styku nedochází k žádnému přenosu sil přes žádné mechanické vazby a ani třením. Každá část má vlastní neutrální osu a na styku vrstev dochází k nespojitému průběhu napětí v ohybu. Horní hranicí je plně kompozitní chování (obr. 1c), tedy předpoklad, že jsou oba materiály dokonale spojeny a fungují jako jeden celek. Na styku vrstev nedochází k žádnému prokluzu, průřez má jednu neutrální osu a průběh napětí je lineárně spojitý po celém průřezu. Vzhledem k tomu, že jsou oběčásti průřezu spojeny mechanickými spojovacími prostředky (jen ve výjimečných případech jsou k sobě slepeny), jež podléhají deformaci a vždy dovolují určitý prokluz mezi vrstvami, je reálné chování spřažené konstrukce někde mezi dvěma zmíněnými hranicemi (obr. 1b).

Protože spřahovací prostředky zcela zásadně ovlivňují chování celé konstrukce, byla a je většina výzkumů zaměřena na jejich chování ve styčné spáře. Další výzkumy jsou pak zaměřeny na vývoj nových výrobků a technologií výroby spřažené konstrukce. Během posledních 20 let tak vznikly desítky možností, jak oba materiály vzájemně spojit. Hlavním cílem při vývoji nových systémových řešení je zajištění co největší tuhosti spřažení při zachování alespoň minimálního prokluzu spojení. Takové spojení bude minimalizovat celkový průhyb konstrukce při zachování velké únosnosti a tuhosti konstrukce a zároveň dovolit malou deformaci a tím redistribuci smykového napětí podél spřahovacích prostředků.

2 Historie

Počátky využívání dřevobetonových konstrukcí sahají až do počátku 20. let minulého století. Po první světové válce došlo ke zmenšení zásob oceli a tak se hledaly jiné materiálové varianty pro výstavbu budov. Za první zmínku o spojení dřeva a betonu pro stavební účely lze považovat německý patent Paula Müllera již z roku 1921. Na dřevěných fošnách nebo trámech je dřevěný záklop z prken a ke spřažení slouží ohnutá betonářská výztuž do tvaru jakéhosi ramene. Navíc je vše propojeno hřebíky pro zajištění lepší soudržnosti (obr. 2).

![Obrázek č. 2 – Německý patent Paula Müllera z roku 1921 [1]](/docu/clanky/0083/008362o2.png)

Obrázek č. 2 – Německý patent Paula Müllera z roku 1921 [1]

Za průkopníka v této oblasti ale spíše považujeme švýcarského mnohostranného inženýra a vynálezce Otto Schauba, který si nechal svůj patent registrovat v roce 1930 ve Švýcarsku a následně jej rozšířil do mnoha evropských zemí i USA. Tento inženýr vymyslel a nechal si patentovat celou řadu konstrukčních řešení spočívajících v použití různých kolmých i šikmých zářezů do nosníku, smykových zarážek, spojování pomocí vrutů, či betonářské výztuže, ze které vytvářel nejen zahnuté třmeny, ale i různě zalamované nebo zavinuté spirály. Výztuž použil dokonce i jako kontinuální prvek po celé délce nosníku. V roce 1938 si nechal patentovat inovativní řešení spočívající v použití ocelových Z-profilů a I-profilů nebo tesařských skob (obr. 3).

![Obrázek č. 3 – Švýcarský patent Otto Schauba z roku 1938 [1]](/docu/clanky/0083/008362o3.png)

Obrázek č. 3 – Švýcarský patent Otto Schauba z roku 1938 [1]

Pokud dobře prostudujeme jeho práci, zjistíme, že již v období druhé světové války objevil většinu způsobů spřažení, které se v jistých modifikacích zkoumají a provádějí i dnes. V následujícím období, a to až do konce osmdesátých let 19. století, byla aplikace dřevobetonu v Evropě soustředěna především do oblasti renovace a zesilování stropních konstrukcí historických objektů. Jedna z prvních renovací poškozených stropních konstrukcí historické budovy byla realizována v roce 1960 v Bratislavě na domě „U dobrého pastiera“. Provedl ji známý inženýr Jozef Poštulka, který použil pro spřažení hřebíky Ø 6,3 mm a délky 180 mm v rozteči 100 mm v oblasti podpor a 250 mm uprostřed rozpětí, a to až v pěti řadách na jednom nosníku v závislosti na jeho šířce [4]. Podobných rekonstrukcí se provádělo mnoho například v Polsku nebo Itálii, vždy za použití ocelových prostředků kolíkového typu, nejčastěji hřebíků a vrutů do dřeva. V roce 1969 došlo k prvním pokusům o spojení chemickou cestou pomocí lepidel [2]. Výsledky byly velmi dobré s ohledem na únosnost nosníku a jeho průhyb, ale vzbuzovaly jisté obavy s ohledem na porušení křehkým lomem, dlouhodobého chování a vlivu cyklického zatížení. Způsoby lepení byly díky vývoji nových lepidel zkoušeny i poměrně nedávno a s obdobnými výsledky, ale pořád při tomto způsobu spřažení zůstávají nezodpovězeny otázky ohledně dlouhodobého a cyklického namáhání, trvanlivosti lepidel a chování za požáru. Navíc je poměrně náročné takovou konstrukci vyrobit, protože klade vysoké nároky na dodržení všech technologických předpisů ohledně nanášení a vytvrzování lepidla. I to je důvod, proč se tento typ spřažení zatím v praxi příliš nevyužívá.

Lepidla si našla uplatnění v jiné oblasti. Jedná se o kategorii vlepovaných ocelových prostředků kolíkového typu do dřevěného průřezu. Nejčastěji jde o ocelové kolíky, závitové tyče nebo pruty betonářské výztuže, tvarované do nejrůznějších ohybů,třmenů tvaru L a U. Tyto typy se často kombinují s další možností, kterou je vytvoření zářezů, smykových zarážek adůlků vdřevěném nosníku a často se používají pro výstavbu mostních konstrukcí (obr. 4) [5]. Takto vytvořené spřažení vykazuje velkou únosnost a malé konečné deformace, na druhou stranu je náročnější jejich výroba a jsou kladeny přísné požadavky na dodržení technologických postupů při nanášení a vytvrzování lepidel.

![Obrázek č.4 – Příklady spřažení pomocí vlepovaných kolíkových prostředků a zářezů [5]](/docu/clanky/0083/008362o4.png)

Obrázek č.4 – Příklady spřažení pomocí vlepovaných kolíkových prostředků a zářezů [5]

Přelomem v oblasti spřahování dřeva a betonu je speciální šroub (obr. 5) uvedený na trh švýcarskou firmou SFS Provis AG v roce 1985 [6]. Jedná se o první výrobek speciálně vyvinutý a určený pro spojení dřeva a betonu. Tento speciální vrut je vyrobený z vysokopevnostní oceli a má dvě hlavy, čímž je zajištěna stejná hloubka zaražení všech vrutů do obou materiálů. Tento typ spojovacích prostředků se stal jedním z nejvíce zkoumaných a posléze i používaných spřahovacích prvků. Také se asi nejčastěji vybaví při zmínění spřahování dřeva a betonu a je jedním z nejpoužívanějších spojovacích prostředků dodnes.

![Obrázek č. 5 – Šroub SFS Intec (a) včetně ideální aplikace na nosníku (b) a detailu zakotvení (c) [6]](/docu/clanky/0083/008362o5.png)

Obrázek č. 5 – Šroub SFS Intec (a) včetně ideální aplikace na nosníku (b) a detailu zakotvení (c) [6]

3 Technologie a současnost

Jak již bylo zmíněno v úvodu, při realizaci dřevobetonových konstrukcí převládá monolitické provedení železobetonové desky. Tento způsob má mnoho nevýhod, ale například při rekonstrukcích je nenahraditelný. Mezi nevýhody bychom mohli počítat nutnost vytvoření bednění, které je buď na nosnících a tím vytváří mezivrstvu mezi dřevěným nosníkem a betonovou deskou anebo je částečně zapuštěné pod úroveň horní hrany. Vytvoření mezivrsty negativně ovlivňuje celkovou únosnost spřažení a vytváření snížených záklopů zvyšuje celkovou pracnost a náklady. K dalším nevýhodám je třeba zařadit nutnost ochrany dřeva proti vlhkosti pronikající z betonové směsi, nutnost ošetřovat betonovou směs, potřeba podpěrné konstrukce při betonáži a větší celkové konečné deformace konstrukce. Všechny tyto negativní faktory prodlužují dobu výstavby a tím ji i prodražují, což v dnešní době, kdy je velká poptávka po rychlé a kvalitní výstavbě není žádoucí. Z tohoto důvodu se ve skandinávských zemích, Německu, Rakousku a postupně pak i v dalších zemích odborníci začali zabývat možnostmi výroby prefabrikovaných konstrukcí. Výrobu mimo staveniště můžeme rozdělit na celkovou a částečnou prefabrikaci.

První možností částečné prefabrikace je příprava nosníků se spřahovacími prostředky, které jsou odvezeny na staveniště (obr. 6a), a zde je po osazení nosníků vybetonovaná deska [8].

![Obrázek č. 6 – Příklady částečně spřahovaných konstrukčních systémů [2,8]](/docu/clanky/0083/008362o6.png)

Obrázek č. 6 – Příklady částečně spřahovaných konstrukčních systémů [2,8]

![Obrázek č. 7 – Příklady současných komerčních produktů (a) HBV systém; (b) WOOD-BETON® [7,8]](/docu/clanky/0083/008362o7.png)

Obrázek č. 7 – Příklady současných komerčních produktů (a) HBV systém; (b) WOOD-BETON® [7,8]

Tímto způsobem se ale nezbavíme nevýhod monolitické technologie zmíněných výše. Za výhodu můžeme považovat možnost použití složitějších spřahovacích prostředků, které budou osazeny dokonale a také nižší náklady na dopravu. Druhou možností je příprava betonové desky se zabetonovanými spřahovacími prostředky (obr. 6b,c), kdy osazování na nosníky probíhá přímo na stavbě [2]. Za velkou výhodu zde můžeme považovat to, že odpadá nutnost bednění a také že nemusíme provádět žádnou separaci dřeva a betonu kvůli vlhkosti. Nevýhodou pak je zvýšená pracnost a nároky na vysokou přesnost montáže. Abychom eliminovali nevýhody částečně prefabrikovaných prvků, můžeme celý výrobek realizovat mimo staveniště a na stavbu dovést kompletní dílec. Díky tomu zabudujeme kvalitní stavební prvek do konstrukce a výrazně zrychlíme výstavbu budov. Konečné deformace takových konstrukcí jsou pak výrazně menší oproti předchozím technologiím. Problémem pak zůstává nutnost podélného spojení dílců a zvýšené nároky na skladování, přepravu a montáž.

4 Závěr

Možností jak provádět kompozitní dřevobetonové konstrukce je celá řada. V České republice je přesto využití tohoto typu konstrukce relativně malé. Hlavními důvody jsou především malé rozšíření v povědomí odborné veřejnosti, ekonomické možnosti investorů a technické možnosti výrobců a dodavatelů. Oblastí, kde se dá předpokládat zvýšený zájem o kompozitní dřevobetonové konstrukce, je výstavba vícepodlažních bytových i nebytových budov ze dřeva a materiálů na bázi dřeva, přičemž by mohl převládat zájem o technologii prefabrikovanou.

V souvislosti s tím se v současné době na katedře ocelových a dřevěných konstrukcí fakulty stavební ČVUT realizuje výzkum a vývoj inovativního způsobu spřažení dřeva a betonu. Výstupem by měla být kompletní technologie prefabrikovaných kompozitních dřevobetonových stropních dílců určených především pro výstavbu vícepodlažních dřevostaveb. Výsledky výzkumu a vývoje budou postupně prezentovány na seminářích a konferencích a také v odborné literatuře.

Poděkování

Tento příspěvek vznikl za podpory projektů:

GAČR 103/08/H066 – Teorie smíšených konstrukcí.

SGS ČVUT – Prefabrikované kompozitní dřevobetonové stropní konstrukce pro vícepodlažní budovy.

Odkazy

- [1] Deutsches Patent-und Markenamt; www.dpma.de

- [2] Lukaszewska, E.: Development of Prefabricated Timber-Concrete Composite Floors, Ph.D. thesis,2009, University of Technology, Lulea, Sweden

- [3] Cominelli, S. Studio sul rinforzo dei solai in legno mediante lastra collaborante di malta non cementizia, 2010, Technical report No.2, Universita degli studi di Brescia, Italy

- [4] Poštulka, J.: Holz-Beton-Verbunddecken, 36 Jahre Erfahrung. Bautechnik 74, 1997

- [5] Doehrer, A.; Rautenstrauch, K.; The construction of road bridges as timber-concrete composites; Paper 170, dostupný z www.ewpa.com

- [6] www.sfsintec.biz

- [7] www.hbv-systeme.de

- [8] www.woodbeton.it

In recent years we can observe in the Czech Republic increased interest in the buildings of wood and wood-based materials. One of the technologies by which the Czech Republic is growing interest is the designing of composite wood concrete structures. So far, they are mainly used for reinforcement and strengthening of the old roof structure. But their use may also find the construction of residential and commercial multi-storey buildings or for the design of bridges and footbridges.