Vyrovnávací podsyp suchých podlah na bázi vedlejšího produktu opracování cementotřískových desek

Podsypy podlah mají ve výstabě či rekonstrukci budov své nezastupitelné místo a to především při realizaci podlah, kde je cílem redukce mokrého procesu v návaznosti na rychlost provedení. Pro podsypy podlah jsou využívány nejrůznější typy materiálů (keramzit, porobeton, mineralizovaná dřevní štěpka, apod.). Článek prezentuje výzkum a vývoj nového typu vyrovnávacího podsypu suchých podlah na bázi upravených odřezků z opracování cementotřískových desek. Podsyp je určen jak pro rekonstrukce, tak realizaci nových podlah obytných objektů. Výzkum a vývoj zohledňuje environmentální situaci, neboť ročně je produkováno přibližně 5 tis. tun odřezků během opracování cementotřískových desek. Cílem výzkumu a vývoje bylo posouzení vlastností a chování podsypu na bázi vhodně upravených odřezků z výroby cementotřískových desek. Složení odřezků bylo upraveno v čelisťovém drtiči a následně byly různé varianty podsypů analyzovány z hlediska zrnitosti, stlačitelnosti, pevnosti v tlaku, nasákavosti a součinitele tepelné vodivosti. Vlastnosti vyvíjeného materiálu byly komparovány také s parametry běžně komerčně dostupných podsypů.

1. Úvod

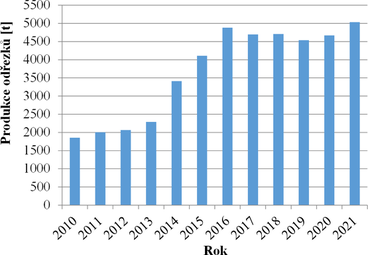

Cementotřískové desky jsou značně rozšířeným stavebním materiálem. Společnost CIDEM Hranice, a.s. produkuje tyto desky v objemu přibližně 55 000 m3/rok. Obdobně jako je tomu v případě jiných výrobních procesů, i při výrobě zmíněných desek dochází ke generování vedlejších produktů, které v případě jejich nezužitkování představují odpad. Takový vedlejší produkt představují i odřezky z formátování cementotřískových desek (viz Obr. 1). Roční produkce takovýchto odřezků, které není s ohledem na jejich rozměry a formát nabídnout zákazníkům jako plnohodnotný produkt, je cca 5 000 t (viz Obr. 2), což představuje 7,3 % z roční produkce desek. Za současné situace je při opětovné výrobě desek využití tohoto odpadu pouze v minimálním množství, které se pohybuje v řádu několika procent a tím pádem je majoritní část deponována na skládkách. Pro zajištění zlepšení environmentální situace jsou neustále hledány způsoby modifikace výrobního procesu cementotřískových desek, což v důsledku souvisí i se snížením výrobních nákladů.

Obr. 1 a 2 Odřezky z formátování cementotřískových desek (uložení ve výrobním závodě spol. CIDEM Hranice, a.s. – vlevo) a graf produkce odřezků v letech 2010 až 2021 (vpravo)

Jednou z velmi potenciálně vhodných a výhodných možností pro využití odřezků z výroby cementotřískových desek je jejich aplikace jako vyrovnávací vrstvy podlah. Takový materiál by mohl být s výhodou využit pro rekonstrukci stávajících podlah bez nutnosti mokrého procesu během realizačních činností. Vyrovnávací podsypy podlah jsou běžně komerčně nabízeny. Nicméně není známo, že by se kdokoli, ať už samotní producenti desek či vědecko-výzkumní pracovníci zabývali možností vývoje a ověřením vlastností podsypu právě z odřezků cementotřískových desek. Vzhledem k tomu, že velikost jednotlivých kusů odřezků je variabilní, je nutné v rámci výroby podsypu zařadit krok předúpravy. Vhodná úprava složení by totiž mohla zajistit dosažení požadovaných vlastností, resp. parametrů podsypu, které zajistí bezproblémovou konkurenceschopnost na trhu.

Výzkum a vývoj podsypu pro vyrovnání podlah, tj. jako roznášecí vrstvy, také plyne z aktuálního výrobního programu spol. CIDEM Hranice, a.s. Jednou z možností využití cementotřískových desek je totiž jejich aplikace pod nášlapnou vrstvu podlahy. Příklad podlahy s cementotřískovými deskami je uveden na následujícím obrázku (viz Obr. 3). Z hlediska uceleného výrobního programu by tedy mohlo být v případě vývoje vyrovnávacího podsypu podlah docíleno komplexnějšího systémového řešení pro konstrukce podlah.

![Obr. 3 Detail podlahy – vyrovnání nerovného podkladu, zvýšení konstrukční výšky IZOCET (svislý řez) [15]](/docu/clanky/0236/023693o6.jpg)

Obr. 3 Detail podlahy – vyrovnání nerovného podkladu, zvýšení konstrukční výšky IZOCET (svislý řez) [15]

Z výše uvedené skladby podlahy je patrné, že v současnosti spol. CIDEM Hranice, a.s. nabízí pro systémové řešení podlahy, konkrétně pro vyrovnání podlah, dostupné produkty – např. Fermacell a Cemwood 2000. Z pohledu vývoje podsypu z odřezků cementotřískových desek je velmi zajímavý konkurenční produkt Cemwood CW-2000, příp. CW-1000 (viz Obr. 4). Podsypy CW jsou tvořeny pouze mineralizovanou dřevní štěpkou, a to z jehličnatého dřeva. Je tedy evidentní, že drcené odřezky z cementotřískových desek by se mohly při vhodném způsobu modifikace jejich složení vyznačovat velmi podobnými parametry, neboť obsahují třísky smrkového dřeva, které byly rovněž během výroby desek podrobeny mineralizačnímu procesu.

2. Vstupní suroviny, navržené hmoty a metodika experimentů

Výzkum a vývoj vyrovnávacího podsypu pro suché podlahy probíhal v několika na sebe navazujících fázích. Průzkum dostupných produktů na trhu, poukazuje na optimální zrnitost, resp. velikost zrn v rozmezí 0 až 4 mm, příp. 8 mm (v závislosti na požadované výšce podsypu). Materiálová báze podsypů je různorodá (pórobeton, keramzit, dřevní štěpka atd.). Běžně komerčně produkované podsypy vykazují sypnou hmotnost v rozmezí 350 až 500 kg/m3 a dosahují součinitele tepelné vodivosti 0,09 až 0,16 W/m.K.

Odřezky z cementotřískových desek jsou charakterizovány poměrně variabilními rozměry, kdy nejmenší kusy jsou tvořeny pásky cca 20 × 30 × 120 mm a největší kusy pak představují desky o ploše až 1 m2 při tloušťce odpovídající aktuálně produkovaným cementotřískovým deskám.

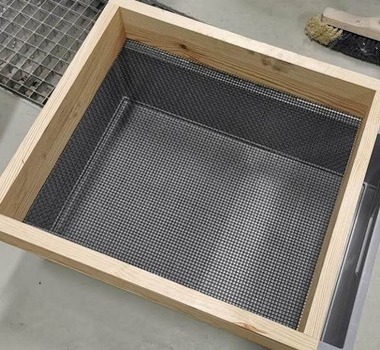

Odřezky z výroby cementotřískových desek byly dodány přímo tuzemským výrobcem desek. Tuto surovinu bylo třeba upravit tak, aby bylo dosaženo požadované složení z hlediska distribuce velikosti částic, což také do značné míry determinuje výsledné vlastnosti jednotlivých zrn i finální partikulární látky. S ohledem na charakter odřezků je tedy nutná jejich mechanická úprava. K tomuto účelu byl zvolen s ohledem na jednoduchost a efektivitu realizace čelisťový drtič (viz Obr. 5 a 6), kdy bylo testováno několik variant štěrbiny mezi čelistmi (v rozsahu 2 až 16 mm). Následně je třeba zařadit krok separace jednotlivých frakcí tak, aby bylo docíleno požadované finální zrnitosti podsypu. Eliminace nadsítného a podsítného byla realizována na sadě sít s oky čtvercového průřezu (viz Obr. 7 a 8). Jako klíčový lze charakterizovat zejména krok, kdy budou odstraněny jemné podíly, tj. s velikostí zrna menší než 0,5 mm, příp. pak 1 mm. Toto je velmi podstatné, neboť vysoká míra prašnosti by mohla z aplikačního hlediska představovat značný problém (zdraví provádějících pracovníků, zanášení či stavebních prvků, ploch, technologií atd. na staveništi i v jeho okolí, aj.). Z hlediska cílené tloušťky vrstvy, tzn. schopnost překlenutí různě nerovných podkladů a také dle očekávání rovinnosti finálního povrchu, je podstatné i omezení velikosti maximálního zrna. Jako maximum lze shledat 4 mm, příp. 8 mm. Využitím odřezků se zrny většími než 8 mm, příp. 16 mm by pak mohlo docházet ke zvýšení mezerovitosti a tím zhoršení stability podsypu z hlediska stlačitelnosti, resp. sednutí (pokles výšky po aplikaci podsypu).

Při návrhu výchozích variant podsypu byly také zohledněny vlastnosti běžně komerčně vyráběných vyrovnávacích podsypů podlah:

- 0,5 až 2 mm;

- 0,5 až 4 mm;

- 1 až 2 mm;

- 1 až 4 mm;

- 2 až 4 mm;

- 1 až 8 mm;

- 2 až 8 mm;

- 4 až 8 mm;

- 2 až 16 mm, příp. i jiné varianty vybrané s ohledem na průběžné vyhodnocení výstupů.

Obr. 7 a 8 Síto o velikosti 4 mm pro separaci nadsítného (vlevo) a eliminace podsítného, tj. zrn menších než 0,5 mm (vpravo)

V dalším kroku je třeba ověřit sypnou hmotnost, objemovou hmotnost a nasákavost. Determinace těchto vlastností umožní predikci chování z hlediska stlačitelnosti podsypu. V neposlední řadě bude nutné ověřit tepelně technické a akustické vlastnosti, protože ty jsou také signifikantním faktorem pro konkurenceschopnost finálního produktu – vyrovnávacího podsypu podlah.

Z hlediska transportu je mimo jiné důležitá sypná hmotnost, která definuje hmotnost stanoveného objemu daného materiálu. Podstatnější ovšem je, nakolik aplikovaná vrstva podsypu o definované tloušťce zatíží podlahovou, resp. stropní konstrukci, což je možné stanovit právě na základě známé sypné hmotnosti. Mezerovitost pak částečně souvisí se stlačitelností podsypu vlivem jeho zatížení. Sypná a objemová hmotnost vč. mezerovitosti a nasákavosti budou stanoveny dle příslušných technických norem ČSN EN 1097-3[11] a ČSN EN 1097-6 [10].

Pro posouzení stlačitelnosti byly využity principy a postupy technické normy ČSN EN 1097-11 [12], která určuje referenční metodu používanou při zkouškách typu a v případech sporu pro stanovení stlačitelnosti a pevnosti v tlaku pórovitého kameniva. Metoda je vhodná pro kamenivo, které propadne sítem o velikosti 32 mm. Pro každý podsyp byla zkouška realizována na celkem 5 zkušebních vzorcích a dále jsou uvedeny pouze průměrné parametry, a to jak pro deformační křivky, tak pro hodnoty napětí při deformaci DF = 10 % a DF = 25 %. Všechny testované vzorky byly stlačovány do přibližně 30% deformace s průběžným monitoringem napětí při rychlosti zatěžování 60,0 N/s. Výsledné hodnoty byly zaneseny do grafů, kde je patrný průběh deformace při rostoucím napětí. V grafech je pak uveden záznam deformace do 25 % stlačení podsypů.

Pro hodnocení součinitele tepelné vodivosti byly využity principy a postupy technických norem ČSN EN 12667 [13] a ISO 8301 [14], které definují metody a přístroje pro hodnocení tepelně technických parametrů izolačních materiálů.

3. Výsledky a jejich diskuse

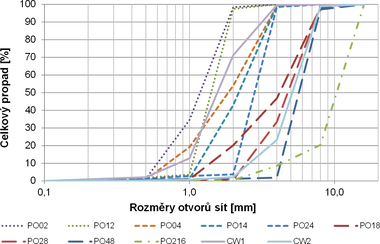

Je evidentní, že navržené podsypy z hlediska zrnitosti (viz Obr. 10) prezentují poměrně širokou škálu tedy variabilitu materiálů, z nichž každý by mohl nalézt uplatnění dle požadovaného účelu. Konkrétně je podstatný požadavek na tloušťku vyrovnávané vrstvy, kdy je podstatné, že se zmenšující se tloušťkou této vrstvy se snižuje maximální velikost zrna podsypu.

Záměrně byly tedy vytvořeny čtyři varianty podsypů z hlediska maximální velikosti částic, a to konkrétně 2, 4, 8 a 16 mm. Co se týká limitu pro spodní hranici velikosti zrn, tak tato hodnota byla stanovena na 0,5 mm, přičemž celkem se jednalo o 4 varianty – 0,5, 1, 2 a 4 mm. Cílem takto cílených skladeb zrnitosti byla také maximální efektivita využití co největšího podílu drcených odřezků. Účinnost separačního procesu nadsítného a podsítného lze charakterizovat jako vysokou, kdy dominantní frakce byly v daném podsypu zastoupeny v rozmezí cca 94 až 100 %. Z porovnání křivek zrnitosti je evidentní, že byly vybrány poměrně rozdílné typy podsypů s ohledem na rozmanitost křivek zrnitosti. Je totiž možné vypozorovat diametrální odlišnost analyzovaných materiálů s ohledem na zastoupení jednotlivých skupin zrn o různé velikosti. Podsyp na bázi mineralizované dřevní štěpky CW-2000 obsahuje zrna větších rozměrů, tj. až do 16 mm, kdežto podsyp CW-1000 je materiál s dominující velikostí zrna do 2 mm.

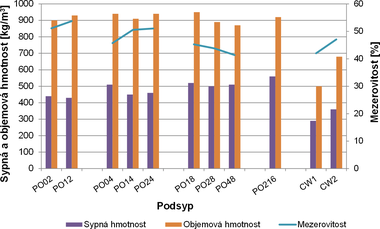

Průběh hodnot sypných hmotností podsypů na bázi drcených odřezků a prachu z opracování cementotřískových desek je vyrovnaný (viz Obr. 11). Komerčně dostupné podsypy se vyznačují obdobnou sypnou hmotností, ovšem byla zaznamenána výrazněji odlišná objemová hmotnost. Bylo prokázáno, že separací zrn určité velikosti došlo k úpravě mezerovitosti, která v podstatě v případě podsypu charakterizuje, jak do sebe jednotlivá zrna zapadají (samozřejmě rovněž s uvážením tvaru zrn). Nejnižších sypných i objemových hmotností dosahuje produkt Cemwood CW-1000.

Obr. 11 Výsledky stanovení sypné hmotnosti, objemové hmotnosti a mezerovitosti vyvíjených podsypů na bázi drcených odřezků (PO) z cementotřískových desek vč. komparace s běžně dostupnými komerčními produkty obdobného charakteru (CW1 a CW2)

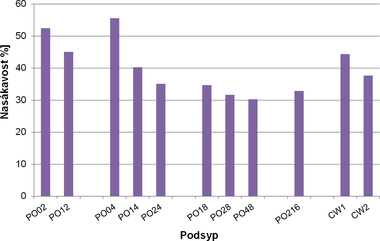

Obr. 12 Výsledky stanovení nasákavosti vyvíjených podsypů na bázi drcených odřezků (PO) z cementotřískových desek vč. komparace s běžně dostupnými komerčními produkty obdobného charakteru (CW1 a CW2)

Dosažené hodnoty nasákavosti (viz Obr. 12) vypovídají o skutečnosti, že úpravou složení odřezků a prachu z opracování cementotřískových desek dochází i k řízené modifikaci parametru nasákavosti. Z dosažených hodnot jednoznačně vyplývá a lze konstatovat, že separací částic menších rozměrů dochází k eliminaci schopnosti saturace podsypu kapalnou vlhkostí při ponoření do vody na dobu 24 hodin.

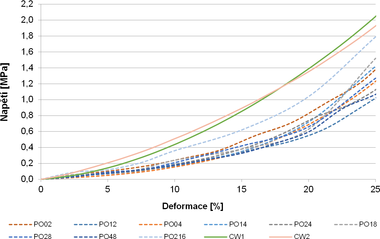

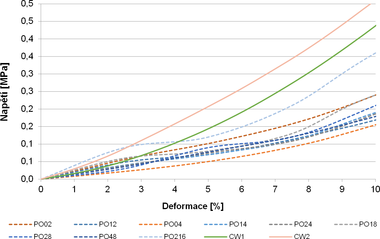

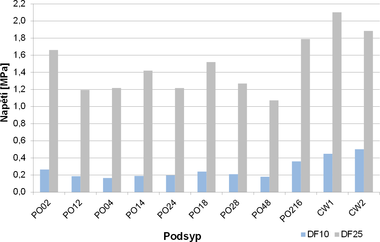

S ohledem na detailní hodnocení dosažených parametrů a chování podsypů při zatěžování (viz Obr. 13 až 16) jsou uvedeny různé varianty grafů (viz Obr. 17 a 18), kde je vždy přiblížena oblast zájmu, aby bylo možné patřičně zhodnotit průběh deformačních křivek. Vyhodnocením výsledků stlačitelnosti (viz Obr. 17 až 19) bylo zjištěno, že vyvíjené podsypy se chovají z hlediska tohoto parametru odlišně. V případě podlah jsou deformace, tj. klesání (zejména pak nerovnoměrné sedání) podlahy nežádoucí, proto byla pozornost zaměřena také na hodnocení v oblasti deformací vrstvy podsypu do 2 %.

Obr. 15 a 16 Referenční vzorek podsypu Cemwood CW-1000 před (vlevo) a po (vpravo) provedení zkoušky stlačitelnosti

Obr. 17 Komparace závislosti napětí na deformaci (stlačitelnost podsypu ve válci), podsypy PO a CW, tj. odřezky drcené v čelisťovém drtiči (štěrbina 2 mm) o frakci 0,5–16 mm a podsypy Cemwood

Obr. 18 Komparace závislosti napětí na deformaci (stlačitelnost podsypu ve válci), podsypy CW1 (Cemwood CW-1000), CW2 (Cemwood CW-2000) a dále odřezky drcené v čelisťovém drtiči s vytříděním nadsítného a podsítného – detail oblasti do 10% deformace z předchozího grafu (viz Obr. 17)

Obr. 19 Komparace závislosti napětí při DF = 10 a 25 % (stlačitelnost podsypu ve válci), podsypy CW1 (Cemwood CW-1000), CW2 (Cemwood CW-2000), dále odřezky drcené v čelisťovém drtiči s vytříděním nadsítného a podsítného

Uvedené výsledky stlačitelnosti prokazují vliv úpravy složení drcených odřezků a prachu z opracování cementotřískových desek na průběh deformačních křivek, kdy změna složení i nepatrně může mít poměrně zásadní vliv na výsledné chování podsypu. Velmi podstatné je zjištění, že v oblasti deformací do 2 % se vyvíjené podsypy blíží svými parametry komerčně dostupným produktům CW-1000 a CW-2000. Je patrné, že některé vyvíjené podsypy na bázi drcených odřezků z cementotřískových desek se vyznačují v oblasti křivky do 2% deformace i lepšími vlastnostmi jako komerční produkt CW1, tj. vyšší únosnosti při dosažení deformace 2 %. Z průběhu napětí během zkoušky stlačitelnosti byly vyhodnoceny samostatně i hodnoty napětí při deformaci DF = 10 % (dle normy udávaná pevnost v tlaku) a DF = 25 % (maximální testované napětí; viz Obr. 17). Mírně vyšší hodnoty napětí, resp. pevnosti v tlaku, byly zaznamenány při sledovaných deformacích dosažených v případě komerčně vyráběných produktů. Nicméně podstatným zjištěním je, že vyvíjené podsypy na bázi drcených odřezků se svými vlastnostmi (stlačitelnost a průběh napětí při deformaci) blíží komerčnímu produktu CW2, příp. i CW1.

Detailní vyhodnocení výsledků napětí při deformaci DF = 10 % prokazuje poněkud výraznější diference při vzájemné komparaci dosažených průměrných hodnot. Jako nejméně únosné, tj. podsypy snadněji podléhající deformaci vlivem působení vnějšího zatížení, lze označit materiály PO12, PO04 a PO14. Naopak jako nejvíce odolný lze charakterizovat podsyp PO216, tj. s největším rozsahem jednotlivých frakcí zrn (2 až 16 mm). Tato skladba zrnitosti a pevnost jednotlivých zrn má za následek nejvyšší únosnost při působení soustředného zatížení tlakem.

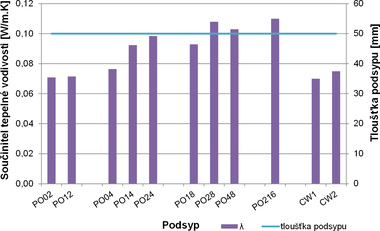

Před vyhodnocením stanovených hodnot součinitele tepelné vodivosti je nejprve nutné si uvědomit, že cementotřísková deska v základním provedení je charakterizovaná hodnotou součinitele tepelné vodivosti 0,2 W/m.K, neboť vyvíjené podsypy na bázi drcených odřezků pochází z průmyslové výroby právě těchto desek.

Nejvyšší součinitel tepelné vodivosti (viz Obr. 20 – vzorek o tloušťce 50 mm) byl stanoven v případě podsypů obsahujících větší zrna, tj. kde byly dřevěné částice více obaleny cementovou matricí – PO18, PO28, PO48 a PO216. Průměrné hodnoty součinitele tepelné vodivosti (viz Obr. 21) se v tomto případě pohybovaly v intervalu 0,093 až 0,110 W/m.K. Byla zpozorována závislost na separaci jemnozrnných podílů podsypu, kdy omezením jemných podílů došlo ke zhoršení tepelně izolační schopnosti podsypů. Obecně podsypy tvořené drcenými odřezky vykazovaly součinitel tepelné vodivosti od 0,07 až do 0,11 W/m.K, což lze považovat za velmi dobrý výsledek s uvážením hodnot tohoto parametru stanovených v případě běžně komerčně nabízených podsypů pro vyrovnání podlah, které dosahují prakticky totožných hodnot v rozmezí 0,07 až 0,11 W/m.K. Podsypy PO02, PO12 a PO04 dosahují přibližně stejných hodnot součinitele tepelné vodivosti jako podsyp CW1, resp. CW2, tj. v intervalu 0,07 až 0,075 W/m.K.

Obr. 21 Výsledky stanovení součinitele tepelné vodivosti vyvíjených podsypů na bázi drcených odřezků (PO) z cementotřískových desek vč. komparace s běžně dostupnými komerčními produkty obdobného charakteru (CW1 a CW2)

4. Závěr

Na základě provedených testů a jejich vyhodnocení lze konstatovat, že byl potvrzen potenciál alternativních surovin (odřezky z opracování cementotřískových desek) jako dominantní složky suchých podsypů podlah, což bylo ověřeno také na vybraných typech běžně komerčně dostupných produktů (Cemwood CW-1000 a CW-2000).

S ohledem na vyhodnocení všech výsledků, zjištění a aspektů lze jako finální optimální recepturu označit variantu podsypu na bázi drcených odřezků z formátování cementotřískových desek, a to konkrétně podsyp PO216, případně pak variantu PO18. Tyto podsypy představují z hlediska komerčního využití a tedy i konkurenceschopnosti vysoký potenciál. Důvodem je poměrně jednoduchá příprava, tj. drcení v čelisťovém drtiči, což sice vyžaduje zařazení zdrobňovacího procesu, nejedná se však o příliš komplikovanou a náročnou technologii. Dalším důvodem je také využití poměrně širokého frakčního rozmezí této partikulární látky, tj. zrna 2 až 16 mm, resp. 1 až 8 mm. Vyvinutý podsyp PO216 dosahuje obdobných a v případě některých parametrů i lepších hodnot, než některé již komerčně produkované a nabízené podsypy, konkrétně Cemwood CW 1000 a CW 2000. Průzkumem trhu bylo rovněž zjištěno, že neexistuje velké množství takto „hrubozrnných“ podsypů. Zpravidla se jedná o materiály s maximální velikostí zrna 4, příp. 8 mm, což je předurčuje pro vyrovnání spádu či jiných nerovností v maximální tloušťce kolem 100 mm. Nově vyvinutý podsyp by mohl být využit v tloušťce 120 až 150 mm.

5. Literatura

- Ezerskiy, V.; Kuznetsova, N.V.; Seleznev, A.D. Evaluation of the use of the CBPB production waste products for cement composites. Construction and Building Materials 2018, Volume 190, pp. 1117–1123.

- Gong, A. Kamdem, D. Harichandran, R. Compression Tests on Wood-Cement Particle Composites Made of CCA-Treated Wood Removed From Service, 2004, pp. 8–11.

- Poornima, J. Sivaraja, M. Performance enhancement of concrete structures using natural fibre composites, Eur. J. Sci. Res. 80 (3), 2012, pp. 397–405.

- Sudin, R., Swamy, N. Bamboo and wood fibre cement composites for sustainable infrastructure regeneration, J. Mater. Sci. 41 (21), 2006, pp. 6917–6924.

- Sobral, H.S. Vegetable plants and their fibres as building materials, in: Proceedings of the Second International RILEM Symposium, Routledge, 2004.

- ČSN 744505 Podlahy – Společná ustanovení, 2012.

- ČSN EN 13213 Dutinové podlahy, 2002.

- ČSN EN 12825 Zdvojené podlahy, 2002.

- ČSN EN 933-1 Zkoušení geometrických vlastností kameniva – Část 1: Stanovení zrnitosti – Sítový rozbor, 2012.

- ČSN EN 1097-6 Zkoušení mechanických a fyzikálních vlastností kameniva – Část 6: Stanovení objemové hmotnosti zrn a nasákavosti, 2014.

- ČSN EN 1097-3 Zkoušení mechanických a fyzikálních vlastností kameniva – Část 3: Stanovení sypné hmotnosti a mezerovitosti volně sypaného kameniva vč. změny Z1, 1999, 2001.

- ČSN EN 1097-11 Zkoušení mechanických a fyzikálních vlastností kameniva – Část 11: Stanovení stlačitelnosti a pevnosti v tlaku pórovitého kameniva, 2014.

- ČSN EN 12667 Tepelné chování stavebních materiálů a výrobků – Stanovení tepelného odporu metodami chráněné topné desky a měřidla tepelného toku – Výrobky o vysokém a středním tepelném odporu, 2001.

- ISO 8301 Thermal insulation – Determination of steady-state thermal resistance and related properties – Heat flow meter apparatus, Amd1: 2010.

- https://www.cetris.cz/pagedata/radce/tp_podlahy-04_izocet.pdf

- https://www.baulinks.de/webplugin/2019/1663.php4

Poděkování

Tento výsledek byl realizován za finanční podpory z prostředků státního rozpočtu prostřednictvím Ministerstva průmyslu a obchodu v rámci projektu FV30072 „Efektivní optimalizace využití odpadu z produkce cementotřískových desek pro výrobu konkurenceschopných stavebnin“.

Floor leveling materials have an irreplaceable place in the construction or reconstruction of buildings, especially in the construction of floors where the aim is to reduce the wet process in relation to the speed of completing. Various types of raw materials (expanded clay, aerated concrete, mineralised wood chips, etc.) are used for floor leveling materials. This paper presents research and development of a new type dry leveling floor material based on treated cuttings from cement-bonded particleboard processing. This leveling material is intended for reconstruction and even construction of new floors in buildings. Research and development takes into account the environmental situation, because approximately 5,000 t of cuttings is produced during the formatting of cement-bonded particleboard annualy. The intention of the research and development was to assess the properties and behaviour of the leveling material based on suitably modified cuttings from the production of cement-bonded particleboards. The composition of the cuttings was adjusted in a jaw crusher and subsequently, different variants of the leveling material were analysed in terms of particle size distribution, compressibility, confined compressive strength, water absorption and thermal conductivity coefficient. The properties of the developed material were also compared with the parameters of commonly commercially available leveling materials.

![Obr. 4 Realizace podlahy – aplikace suchého vyrovnávacího podsypu Cemwood CW-1000 [16]](/docu/clanky/0236/023693o8.jpg)