Moderné okno z kompozitných materiálov

Technológia Powerdur Inside® umožňuje vynechať oceľovú výstuž aj v ráme okna, tuhosť plastového profilu zabezpečuje nový špeciálny materiál Ultradur® High Speed.

Vlepením skla sa nielen obmedzuje možnosť prieniku dažďovej vody v mieste zasklievacej lišty, ale zvyšuje sa aj odolnosť voči vlámaniu.

Priemysel plastových okien prešiel od konca 60. rokov 20. storočia zaujímavým vývojom. Od dvojkomorových nesmelých začiatkov, cez päťkomorové profily väčších stavebných hĺbok až k tepelnotechnicky vylepšeným osemkomorovým profilom, ktoré sa vyskytujú na dnešnom trhu plastových okien. Počas desaťročí sprevádzala plastový materiál aj stavebná oceľ ako výstuž komorovaných dutých profilov. Táto oceľ mala za úlohu vystužiť plastové tyče, resp. hotové okenné krídla a rámy, aby zniesli plánované zaťaženie od poveternostných vplyvov. Prudký vývoj v posledných piatich rokoch však ukázal, že kroky plastových okien a stavebnej ocele nemusia smerovať vždy tým istým smerom.

Výrobcovia plastových profilových systémov sa vždy snažili skĺbiť tepelno – technické požiadavky spolu so statickými požiadavkami. 30 % plochy bežného okna tvorí systém plastového krídla s rámom, čo je nezanedbateľná časť, ktorou dochádza k tepelným stratám z vnútorného prostredia do exteriéru. Svojou vysokou tepelnou vodivosťou spôsobuje výstuž v plastových profiloch významný tepelný most medzi interiérom a exteriérom. Cieľom snaženia vývoja profilových systémov preto bolo vždy čo najviac obmedziť použitie kovovej výstuže. Statickú úlohu výstuže však nebolo možné najmä pri väčších rozmeroch a farebných profiloch úplne nahradiť.

http://www.aluplastcz.cz/

Pred časom však bola na trhu predstavená technológia vlepovaného zasklenia Bonding Inside®, ktorá vďaka tuhému spojeniu zasklenia a plastového profilu krídla, umožnila v konštrukcii okna vynechať jeden tepelný most – oceľovú výstuž krídla. Tuhé spojenie zabezpečuje pri tejto technológii priemyselné lepidlo, ktoré môže byť jednokomponentné alebo dvojkomponentné. Lepidlo musí byť chemicky znášanlivé s tzv. sekundárnym tmelom zasklenia, ktorým je zaliaty dištančný rámik izolačného zasklenia. Priľnavosť lepidla ku hladkému povrchu plastového profilu zabezpečuje náter aktivátorom tzv. primerom. Tento primer je nanášaný pred aplikáciou lepidla a samotným vložením skla. Môže byť nanesený ručne alebo automaticky – strojovo. To umožnilo znížiť taktovanie času v procese výroby a znížiť tak náklady na výrobu okna. Takýmto pevným spojením plastového krídla okna s jeho zasklením sa preniesla statická funkcia z výstuže na samotné zasklenie. Zasklenie s krídlovým profilom vytvorí po zlepení tuhú dosku, a tak preberie na seba statickú funkciu. Rovnomerné vlepenie zasklenia po obvode tiež rovnomerne prenáša sily, ktoré namáhajú okennú konštrukciu, priamo do rámu okna. Pôvodne používané zasklievacie podložky, cez ktoré sa vlastná tiaž skla prenášala do krídlového profilu sa pri tejto technológii vlepovania zasklenia už nepoužívajú. Lepidlo sa nanáša tromi možnými spôsobmi: ručne z lepidlovej tuby a striekacej pištole, ručne z poloautomatickej dávkovacej pištole, napojenej na zásobník lepidla (alebo jeho jednotlivé komponenty) alebo úplne automaticky robotickým lepiacim automatom, ktorý je schopný identifikovať rozmery okna a umiestnenie lepiacej drážky automaticky. Špeciálna lepiaca dýza zabezpečí, aby sa lepidlo nedotýkalo centrovacieho plastového pierka v zasklievacej drážke plastového profilu. Tým sa v budúcnosti zabezpečí bezproblémové vyrezanie skla a výmena zasklenia bez toho, aby sa toto pierko poškodilo. Nič potom nebráni ani opätovnému vlepeniu náhradného zasklenia priamo u koncového zákazníka i v obývačke.

Vlepením skla sa nielen obmedzuje možnosť prieniku dažďovej vody v mieste zasklievacej lišty, ale zvyšuje sa aj odolnosť voči vlámaniu. Páchateľ už nemá možnosť vyraziť zasklenie cez zasklievaciu lištu do interiéru. Vlepením izolačného skla sa tiež zabráni prípadnému ovisnutiu krídla okna v budúcnosti. Vynechaním výstuže v krídlovom profile môžeme znížiť tepelné straty prechodom tepla oknom až o 15–20 %! Väčšie zapustenie zasklenia do profilu krídla okna v oblasti dištančného rámika zároveň znižuje pravdepodobnosť nežiadúceho výskytu rosenia zasklenia. Tesným zlepením skla s krídlom okna sa zlepšia aj jeho zvukovoizolačné vlastnosti.

Od uplynulého roku je na slovenskom trhu predstavená ďalšia novinka, technológia Powerdur Inside® ktorá umožňuje vynechať oceľovú výstuž aj v ráme okna. Tuhosť plastového profilu zabezpečuje nový materiál Ultradur® High Speed vyvinutý špeciálne pre potreby priemyslu výroby plastových okien nemeckým chemickým koncernom BASF. Tento nový materiál je pevný, extrudovateľný, má dobré stavebno-fyzikálne vlastnosti, je zvariteľný a spracovateľný na existujúcich výrobných linkách, a je zdravotne neškodný, recyklovateľný a priateľský k životnému prostrediu. Okrem priemyslu plastových okien sa jeho variácia už v minulosti osvedčila v automobilovom i leteckom priemysle.

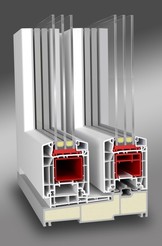

Vnútorné lamely profilu z nového materiálu sú pri extrudovaní pevne spojené s bežným PVC a sú odlíšiteľné nielen čiernou farbou na zvýraznenie, ale i významne vyššou tuhosťou pri ohybe. Keďže vystuženie „powerdurom“ prebieha po celej dĺžke profilu až po oblasť rohového zvaru, vzniká pri zváraní profilu vystužený rám bez prerušenia, ktorý pridáva oknu dodatočne na rozmere a stabilite. Zároveň je tým zabezpečené, že všetky skrutky rohových a nožnicových ložísk majú pevný záchytný bod. S touto novou technológiou môžu byť elementy vyhotovené i naďalej v doteraz známych maximálnych veľkostiach.

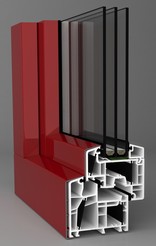

Obr. 3. energeto® 8000 s vlepovaným zasklením bonding inside® a vláknami vystuženými stenami technológiou powerdur inside®

Spojením oboch technológií bonding inside® a powerdur inside®, resp. ich konštrukcií vznikne konštrukcia okna energeto®, v ktorej ráme a krídle už nie je masívny tepelný most reprezentovaný oceľovými výstuhami. Toto zmenilo i koncept zvyšovania počtu vzduchových komôr v profiloch okna, ktoré boli v minulosti popri stavebnej hĺbke profilov určujúcim faktorom pri tepelnoizolačnej schopnosti paketu rám-krídlo. Vylúčením oceľových výstuží z konštrukcie okna mohla byť optimalizovaná geometria vzduchových komôr a ich počet.

Kombinovaná konštrukcia rámu okna energeto® poskytuje bezkonkurenčne skvelú hodnotu súčiniteľa prechodu tepla Uf = 1,1 W/m2K už pri stavebnej hĺbke rámu 70 mm dorazového systému tesnenia, a zároveň vynikajúcu Uf = 1,0 W/m2K pri rovnakej stavebnej hĺbke 70 mm stredového systému tesnenia. Od takýchto hodnôt Uf, sa už projektanti môžu odraziť, v kombinácii s izolačnými zaskleniami, ku konštrukciám okien pre ich nízkoenergetické a energeticky pasívne projekty domov.

Samotnú technológiu vyhotovenia okna energeto® privítali najmä vedúci výrob plastových okien jednotlivých spoločností, pretože pri pracovnom postupe odpadá manažovanie dodávok a skladovanie oceľových výstuží, ich presný nárez, obrábanie a skrutkovanie do plastových profilov. Zároveň technológia energeto® umožnila skrátiť výrobný proces, optimalizovať taktovacie časy jednotlivých krokov, a tým výrazne zefektívniť celý proces výroby a znížiť náklady. Pozitívne hodnotili túto novú konštrukciu i montážne skupiny, pre ktoré okenný rám bez ocele znamená uľahčenú manipuláciu v neprístupných miestach a vyšších výškach, keď takéto okno má pri rozmere 1,2 m × 1,5 m s bežným zasklením hmotnosť nižšiu až o 38 %. Konštrukcia energeto® bola prvýkrát predstavená v systéme aluplast IDEAL® 4000 a následne i v systéme IDEAL® 5000. V kombinánácii s novou generáciou farieb pre plastové profily, tzv. cool colors je technológia energeto® iste technicky, funkčne i esteticky zaujímavá pre typovo rôzne architektonické druhy projektov.

Obr. 5. energeto® 8000 foam inside® certifikovaný pre pasívne domy Inštitútom pre pasívne domy v Darmstadte Dr. W. Feistom

Najhorúcejšou novinkou na trhu s okennými konštrukciami je technológia vypeňovania hotových okenných rámov a krídiel technológiou foam inside®. Táto technológia je prirodzeným pokračovaním vývoja okenných konštrukcií smerom k energeticky stále viac úspornejším a tepelno-technicky kvalitnejším paketom rám – krídlo. Podstatou technológie je špeciálna dvojkomponentná PUR pena a jej presné dávkovanie do vzduchových komôr plastových profilov. Pena sama prekoná trenie okolitých plastových stien profilu a vyplní izolačné komory po celom obvode okna do posledného milimetra. Toto sa deje už po zvarení plastových profilov do želaného rozmeru okna, takže proces je úsporný na PUR materiál, umožňuje automatizáciu, a tým je aj rýchly a čistý. Výborné tepelno-izolačné vlastnosti PUR peny s nízkou tepelnou vodivosťou spolu s technológiou energeto® vytvorili okennú konštrukciu s fantastickými tepelno-izolačnými vlastnosťami. Súčiniteľ prechodu tepla okna so stavebnou hĺbkou 70 mm a izolačným trojsklom s Ug = 0,6 W/m2K s teplým rámčekom je stanovený na Uw = 0,78 W/m2K! Vypenením rámovej časti po celom obvode okna nemá takáto konštrukcia v rohoch žiadne slabé miesta. Pri vyšších stavebných hĺbkach – napr. 85 mm širokého profilového radu energeto® 8000 – je možné samozrejme dosiahnutie ešte lepších vynikajúcich hodnôt súčiniteľa prechodu tepla nielen rámu, ale samozrejme i celého okna. Takýto systém vyhovuje i najnáročnejším požiadavkám pre pasívne domy a je certifikovaný Inštitútom pre pasívne domy v Darmstadte.

Technológia foam inside® nie je náročná na skladovanie izolačného materiálu a peniaci automat si vystačí s priestorom cca 1,2 × 1,2 m. Odpadá nárez a skladovanie izolačných penových hranolov, šetrí sa tiež teflónová zváracia fólia na zváracom automate.

Zdvižno-posuvné dvere 85 mm: Jeden systém – tri riešenia

Na výstave BAU 2013 ukázal aluplast GmbH, okrem iného, aj nové, energeticky efektívnejšie riešenie pre zdvižno-posuvné dvere, ktoré je kompatibilné so systémami stavebnej hĺbky 85 mm.

S novým systémom zdvižno-posuvných dverí 85 mm nastavil aluplast GmbH tomuto odvetviu plastových výplní otvorov úplne novú mierku. Spracovateľ dostáva v jednom riešení modulárny systém, vhodný pre tri skupiny zákazníkov s odlišnými požiadavkami na tepelnú izoláciu: tri možnosti, Basic, Standard a Premium siahajú od základných požiadaviek až k riešeniu vhodnému pre pasívne domy.

Zredukovanie zložitosti

Pri vývoji sledovali zodpovedné osoby za vývoj cieľ zredukovať komplexnosť, a teda s menším počtom stavebných prvkov zabezpečiť racionalitu spracovania systému výrobcom dverí. Týmto zabezpečil aluplast v porovnaní s konkurenčnými systémami zdvižno-posuvných dverí na trhu podstatne jednoduchšie spracovanie výrobou. K tomuto značnou mierou prispelo integrovanie tesnení a tesniacich prvkov do systému, namiesto manuálneho silikónovania, a tým sa zároveň značne zvýšila kvalitatívna úroveň procesu výroby ako aj spokojnosť výrobcu so zvýšením tesnosti celého systému.

Modulárny systém ako nóvum

Vďaka modulárnemu systému, ktorý v tomto segmente stavebných výplní otvorov predstavuje jednoznačnú novinku, môžu byť z jedného profilového radu vyrobené produkty s rôznymi tepelnoizolačnými schopnosťami. Dôvodom je variujúce vybavenie týchto troch sérií: oproti verzii Basic a Standard, pri ktorých sú ako prahy a vodiace koľajničky použité hliníkové profily, vsadil aluplast® vo verzii Premium na plasty vystužené sklenými vláknami (GFK). Použitím optimalizovaných oceľových výstuží je možné vyhotoviť hospodárnu Basic-verziu. Takisto už od verzie Standard je možné použitím hliníka s prerušeným tepelným mostom dosiahnuť veľmi dobré tepelnoizolačné vlastnosti. Varianta Premium s kvalitnými komponentami može byť použitá ako riešenie pre pasívne domy.

aluplast® novým konceptom aluklipov pre zdvižno-posuvné dvere tiež výrazne optimalizoval ich výrobný proces. Pre uchytenie opláštenia sa už viac nepoužívajú klipsy, upevňovanie aluklipov systémom na tupý zraz je pri tomto novovyvinutom systéme zdvižno-posuvných dverí štandardné.

aluplast® a tí druhí

Stavebná hĺbka 85 mm nie je určite v segmente zdvižno-posuvných dverí štandardom. Väčšia časť hráčov na trhu ponúka subtílnejšie systémové profily pre tieto výrobky. aluplast® HST je TOP vyhotovenie, najmä čo sa týka konštrukčných detailov celého systému. Použitie kompozitov pre prah a vodiace lišty je na trhu úplná špička. Systém umožňuje osadiť hlboké zasklenia, čo zabezpečuje spolu s prepracovanou rámovou časťou skvelé tepelnoizolačné vlastnosti, ktoré dovtedy neboli realizovateľné.

Na záver už len možno konštatovať, že všetky predstavené technológie sú prelomové pre celý priemysel plastových okien. Naznačili smer, ktorým sa bude uberať okno do budúcnosti.

http://www.aluplastcz.cz/