Odpadní pěnový polystyren

1. Úvod

Již více než 70 let jsou pěnové polystyreny součástí našeho života. Specifickou vlastností pěnových PS je nízká hmotnost – 10–40 kg/m3, oproti 800–1050 kg/m3 u kompaktních PS plastů. Do kategorie pěnových polystyrenů se řadí tzv. XPS desky, jejichž historie výroby spadá do roku 1941, kdy u americké firmy Dow byl vyroben vytlačováním první lehčený PS. Jejich původní uplatnění bylo jako součást záchranných vest amerických námořníků. Od 50. let minulého století se uplatňují jako izolace ve stavebnictví. V roce 1949 byl u německé firmy BASF vynalezen způsob výroby zpěňovatelných (expandovatelných) polystyrénových kuliček (EPS) suspenzní polymerací, které nalezly uplatnění v obalovém průmyslu a ve stavebnictví jako izolační materiál. Do kategorie pěnových polystyrenových výrobků patří od 70. let minulého století i vyfukované pěnové polystyrenové folie o tloušťce 1–5 mm, které po vytlačování a vytvarování slouží jako podnosy pod ovoce, zeleninu, vejce, ale i jako krabičky pro teplé potraviny v restauracích rychlého občerstvení.

Uplatnění pěnových PS má výraznou dynamiku, když v roce 1960 se ve světě aplikovalo 35 tis. tun EPS, v současnosti se jedná o více než 6 mil. tun.

2. Pěnový PS a odpady

K současné evropské spotřebě EPS necelých 2 mil. tun je nutno pro účely řízení odpadů připočítat 400 tis. tun XPS desek a cca 100 tis. tun pěnových PS folií, používaných jako podnosy pro potraviny. Při nízké objemové hmotnosti se jedná o pěknou horu odpadů.

Hlavním aplikačním segmentem pro EPS jsou izolace ve stavebnictví, kde se uplatňuje dlouhodobá izolační schopnost – více než 50 let. Na těchto aplikacích se podílí spotřeba EPS 50% v Asii, ale ze 78 % v Evropě a v ČR dokonce z 88 %. Zbývající část EPS se uplatňuje v obalech pro citlivé elektronické zboží, ale i potraviny, zejména jako přepravky pro čerstvé ryby.

Vyšší požadavky na izolaci stávajících a realizaci nových budov, které spotřebovávají 40 % veškeré energie, bude ovlivňovat růst spotřeby EPS. V přednášce na 8. světové konferenci o izolacích, konané v září 2013 v Cáchách jsem si zaprognózoval – do roku 2050 se zvýší světová spotřeba EPS na 13–15 mil. tun. V krátkodobější předpovědi se prognózuje do roku 2016 průměrný roční růst o 5 % (v tunách). V jiné prognóze do roku 2018 dokonce o 8,2 % (v USD).

Obalový aplikační segment nevyžaduje dlouhodobou životnost ani retardaci proti hoření. Dle údajů z Německa končí 37,5 % zpracovaného EPS v odpadech. V ČR by při ročním zpracování kolem 60 tis. tun, mohlo skončit v odpadech přes 20 tis. tun EPS.

2.1. Post-industriální odpady

Výrobci suroviny pro pěnový PS zpracovávají vlastní technologické odpady s cílem minimalizace materiálových ztrát. Většinou se jedná o nekontaminované polymery, které je možno vracet do procesu. Silně znečištěné produkty se zhodnocují energeticky. Výrobců primárních surovin, tj. krystalového PS pro XPS desky, pěnové PS folie, EPS pro výrobky pro obaly a stavebnictví je ve světě přes 100. Způsob efektivního využití vlastních odpadů je součástí jejich know-how. Výskyt vlastních odpadů odhaduji pod 1 % z celkové produkce.

Zajímavý článek z července 2013 hovoří o prvním PS produktu s obsahem 25 % post-uživatelského EPS odpadu. Na trh ho dodává americká firma Styrenics v množství 35 tis. tun/rok jako surovinu pro vyfukování pěnového PS. Pro stejnou aplikaci využívá francouzská firma Total taktéž 25% podíl odpadního PS. Další firma Nova – výrobce EPS perliček a granulí – začala v květnu 2013 dodávat typ pro předpěňování a vypěňování obalů, který obsahuje 25 % recyklovaného post-uživatelského PS.

Při zpracování EPS na tvarovky a bloky vznikají recyklovatelné odpady z procesu předpěňování, při vypěňování (zmetky), při formátování (odřezky) a při konturovém řezání (až 45 % odpadů). Jedná se tedy o čisté odpady, které se upraví drcením do použitelné formy a vracejí se do procesu. Takto se může zpracovat až 20 % odpadního rozdrceného EPS.

2.2. Post-uživatelské odpady z EPS

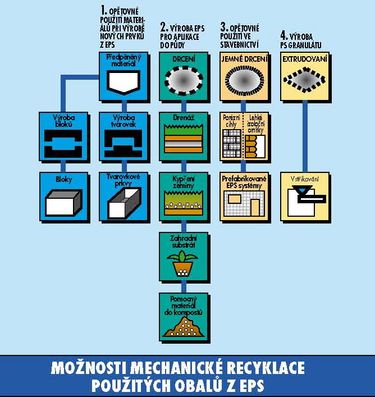

Všechny typy PS, tj. včetně EPS jsou technicky snadno recyklovatelné, pokud jsou dobře vytříděné. Schematicky jsou možnosti využití odpadních EPS znázorněny na obr. č. 1. EPS odpady dosahují v EU hmotnosti 500 tis. tun/rok, tj. 2% podíl ze všech plastových odpadů. Recyklací a energeticky bylo v roce 2009 využito 56,6 % odpadů, zbývající množství bylo skládkováno.

Střechová organizace národních asociací zpracovatelů EPS – EUMEPS zadal firmě Consultic studie o využití EPS odpadů v jednotlivých státech v roce 2009. Studie byla vypracována v listopadu 2011. Ze stavebnictví bylo získáno 136 tis. tun odpadního EPS, z čehož bylo 40 % uloženo na skládky, 52 % využito energeticky a 8 % recyklováno. Zbývající množství bylo získáno z obalů.

Podle této studie bylo v ČR vytříděno 8,1 tis. tun EPS odpadů, z toho 2,6 tis. tun ze stavebnictví. Mechanickou recyklací jako EPS bylo využito 1,0 tis. tun, z toho 0,2 tis. tun ze stavebnictví, energeticky 2,2 tis. tun (stavebnictví 0,9) a skládkováno 4,8 tis. tun (1,7 ze stavebnictví). Odpady EPS z realizací v budovách tvoří 1,2 tis. tun, z demolic 1,3 tis. tun. Většina, konkrétně 1,7 tis. tun končí na skládkách.

2.3. Odpady EPS z obalových aplikací

Čisté odpady z obalových aplikací EPS jsou snadno použitelné pro mechanickou recyklaci. V některých zemích jsou samostatně shromažďovány v kontejnerech u obchodních domů, v českém Eko-kom systému jsou součástí třídění odpadů z plastů. Eko-kom má uzavřeny smlouvy na využití těchto odpadů s více než 36 firmami (www.epscr.cz). Tyto odpady se drtí a aplikují, nebo komprimují na vyšší objemovou hmotnost, podrtí a zgranulují na speciálních extrudérech na krystalový PS.

V roce 2006 podepsalo Sdružení EPS dohodu o přistoupení k mezinárodní úmluvě o recyklaci pěnového polystyrenu. Týká se využití drtě pro výrobu malt a omítek, lehčených cihel a betonu, drenážní zásypy, recyklace, včetně získání polystyrenu. Do této kategorie patří i geoaplikace EPS rozměrných bloků při stavbě silnic, dálnic, plovoucích domů a základů budov v seismických oblastech. EPS bloky (geofoam s objemovou hmotností 15–30 kg/m3), obsahující až 50 % odpadní EPS drtě, se aplikují v těžkých terénech v zemním tělese pozemních komunikací jako výplňový, vylehčující a zpevňující základní materiál.

Zpracováním komprimovaných bloků EPS odpadů na granule krystalového PS se v ČR zabývá Remiva Chropyně (www.remiva.cz) s kapacitou cca 3000 tun/rok. Více než desetitisícovou kapacitu vykazuje největší evropský zpracovatel EPS odpadů – firma Fischer z Německa (www.fishergruppe.eu). Celosvětově nejvyšší recyklační kapacitu pro EPS odpady ve výši 50 tis. tun/rok má čínská společnost INTCO (www.intcorecycling.com).

2.4. EPS odpady ze stavebnictví

Je známo, že ve stavebnictví vzniká největší množství odpadů. Spotřeba EPS izolací roste – v ČR se pohybuje kolem 50 tis. tun/rok. Vyžaduje se dlouhodobá životnost. Problematika využití EPS izolací po skončení jejich životnosti se tak „posouvá“ do dalších období, a v budoucnu se budeme nuceni zabývat průmyslovým způsobem třídění a využití těchto odpadů.

I když se EPS izolace v budovách uplatňují v různých aplikacích (stropy, podlahy, perimetry, střechy), tvoří 60 % spotřeby aplikace vnějšího tepelně-izolačního kompaktního systému ETICS. Izolace z EPS se podílejí na aplikacích izolací v ETICS ze 79 % v EU, ve střední Evropě z 83 %.

Při realizaci ETICS na stavbách vzniká 3–7 % odpadního EPS. Je nutno, působit na realizační firmy směrem ke zlepšení sběru a vytřídění čistých EPS izolací. Tyto produkty pak lze nabídnout členům českého a slovenského sdružení k využití.

Pro aplikace ve stavebnictví je vyžadována retardace proti hoření. K tomuto účelu se používá hexabromcyklododekan (HBCD). Podle nařízení REACH (platí pouze pro Evropu) je nutno ukončit autorizaci používání HBCD do 21. 8. 2015. Je možný scénář úplného zákazu používání, nebo výjimky např. pro výrobky pro stavebnictví stejně jako u níže uvedeného rozhodnutí dle Stockholmské úmluvy.

Na květnovém zasedání v roce 2013 komise OSN – COP členských států Stockholmské úmluvy došlo ke shodě o zařazení HBCD do přílohy 1, tj. k celosvětovému seznamu dosud zakázaných 22 perzistentních organických látek (POP). Rozhodnutí vstoupilo v platnost v listopadu 2014.

Závěry z toho zasedání musí do roka ratifikovat 179 států světa.Bylo schváleno pětileté přechodné období pro možné používání HBCD pro retardaci EPS a XPS pro aplikace v budovách. EU požádala o odklad platnosti, aby definitivně rozhodla v rámci autorizace, tj. nejpozději v srpnu 2015. Nejasná je situace s využíváním odpadního EPS a XPS s HBCD.

Lze očekávat, že skládkování odpadních EPS izolací s HBCD bude zakázáno a jedinou povolenou možností bude průmyslové spalování. Problém se řeší, přičemž publikované výsledky ze spalování v zařízení pro spalování komunálního odpadu ve Würzburgu potvrzují výzkumná měření, že při spalovacích teplotách 840–900 °C dojde k totálnímu rozkladu HBCD z více než 99,9999 %. Nevznikají nebezpečné zplodiny jako jsou furany nebo dioxiny. Náhrada HBCD je vyřešena, tři firmy jsou schopny dodávat nový retardér hoření. Testování jeho užití bylo úspěšně provedeno a v Německu plně zavedeno.

V demolicích starých budov tvoří všechny izolace pouze 1 % hmotnostní. Separaci EPS izolací z domů před demolicí vyřešil německá Fraunhofer Institut. Přesto lze v budoucnu očekávat značné problémy s demolicemi domů s EPS izolacemi s retardérem hořením (HBCD).

3. Závěr

Rozvoj aplikací EPS má vysokou dynamiku růstu i s ohledem na nutnost zateplovat do roku 2050 ročně až 3 % existujících budov. Plasty, včetně EPS, mají nízký hmotnostní podíl na stavebních odpadech. Dosud se jejich odpady převážně skládkují, avšak s ohledem na jejich vysoký objem a energetický potenciál na úrovni topných olejů, nutno urychleně hledat cesty k zabránění skládkování. EU totiž zakazuje skládkování odpadních plastů po roce 2024. V případě EPS s HBCD to může platit již dříve.

Literatura

- VÖRÖS, F., Využití odpadů z EPS izolací, Tepelná ochrana budov, 14, 2011, č. 2, str. 21

- VÖRÖS, F., Plasty ve stavebních odpadech, Tepelná ochrana budov, 15, 2012, č. 2, str. 14

- VÖRÖS, F., Patnáct let od založení Sdružení EPS ČR – část II – zpracování a aplikace EPS, Tepelná ochrana budov, 16, 2013, č. 3, str. 11

- VÖRÖS, F., A look into the history and future EPS insulation, konference GIC 2013, Aachen 23.–24. 9. 2013

- VÖRÖS, F., Přednášky na konferencích Recycling 2011-2014, Brno

- VÖRÖS, F., Aktuální informace z oblasti EPS izolací, Tepelná ochrana budov, 16, 2013, č. 4, str. 41

- VÖRÖS, F., Udržitelnost budov si nelze představit bez aplikací plastů a využití odpadů, Tepelná ochrana budov, 17, 2014, č.4, str.34

- VÖRÖS, F., Sustainability of PS Foam, konference Polymer Foam 2014, Kolín nad Rýnem, 4.-6.11.2014

- VÖRÖS, F., Plasty ve stavebnictví 4 – Využití plastových odpadů, Materiály pro stavbu, 2014, č.4, str.31

Foam polystyrol has been part of our lives for more than 70 years. The specific characteristic of the foam PS is light weight - 10-40 kg / m3, compared to 800-1050 kg / m3 for compact PS plastics. Current European consumption of expanded polystyrol is less than 2 million tons. It is necessary to add 400 thousand tons of XPS and approx. 100 thousand tons of foam PS foils used as packages and trays for food. Due to its low density it is a huge pile of waste.