Poruchy střech halových staveb

Velké logistické a výrobní haly se začaly v České republice stavět od poloviny devadesátých let minulého století, boom jejich výstavby vrcholil v letech 2000–2009. Halové stavby vznikají i nyní, v době výrazného omezení stavebnictví. Některé ploché střechy těchto staveb vykazují mnoho defektů a je nutné přistupovat k rozsáhlým opravám i celkovým rekonstrukcím. Poznatky a zkušenosti z těchto oprav ukazují, že se často jedná o systémové defekty, v jejichž důsledku bude nutné časem opravit nebo celkově vyměnit mnoho střech halových staveb.

Úvod

Výstavba rozlehlých hal je dána potřebou rychle a efektivně vytvořit prostorové kapacity pro výrobní, montážní a logistickou činnost. Požadované rychlosti je přizpůsobeno materiálové řešení, které v maximální možné míře využívá montovaných systémů výstavby. Typické halové stavby mají jednoplášťovou střechu lehkého typu, podklad střech tvoří trapézový plech upevněný k betonové nebo ocelové konstrukci. Ve skladbě vrstev většiny těchto střech je použita polyetylénová fólie jako parotěsná zábrana, tepelnou izolaci tvoří většinově expandovaný polystyren nebo desky z minerální vlny, případně jejich kombinace při zvýšených požárních požadavcích na konstrukci střechy. Zatím menšinově jsou jako tepelná izolace plochých střech halových staveb využívány desky z materiálu PIR. Hydroizolační vrstvu tvoří povlakové hydroizolace, a to buď plastové fólie nebo asfaltové pásy. Podíl těchto materiálů na střechách hal si autor příspěvku netroufá stanovit, subjektivně je však toho názoru, že plastové fólie zde převažují. Střešní vrstvy jsou upevněny k podkladnímu trapézovému plechu kotvením.

Problém

Miliony metrů čtverečních ročně realizovaných plochých střech halových staveb si vyžádaly v době stavební horečky značné kvantitativní nasazení montážních pracovníků. Spolu s jejich často nedostatečnou nebo žádnou odborností, používáním stále „efektivnějších“ – rozuměj levnějších – materiálových řešení a také vlivem nerespektování technologických podmínek pro zabudování a zpracování materiálů došlo mnohdy k dokončení plochých střech, které již záhy po zhotovení vykazovaly různou míru defektů. Mnoho plochých střech na halách má však tyto defekty skryté a jejich projevy v lepším případě nastanou ještě v době záruky na dílo, častěji však po jejím uplynutí. Autor příspěvku měl možnost sledovat postupy výstavby halových staveb od jejich počátků v devadesátých letech minulého století a také se řadě defektních střech věnovat v rámci posudkové činnosti. Na základě těchto zkušeností lze uvést charakteristické defekty i očekávaná rizika, vedoucí až k havarijnímu stavu plochých střech halových staveb.

Konkrétní příklady nepovedených střech

Referenční střecha I

Střecha má plochu 9 700 m2. Hala je z roku 2005, první havárie střechy v důsledku sání větru byla v roce 2008, druhá v létě 2010. Stávající hydroizolaci střechy tvoří povlaková izolace z fólie PVC-P. Dle informace investora střechou zatéká na více místech, zatékání do haly se vyskytuje po celou dobu 5 let od její výstavby, průsaky střechou zejména netěsnícími spoji byly často opravovány.

Obr. 1 a 2: Havárie střechy vlivem větru, zcela zničené desky polystyrenu EPS 70S Zdroj: Josef Krupka – archiv

Obr. 1 a 2: Havárie střechy vlivem větru, zcela zničené desky polystyrenu EPS 70S Zdroj: Josef Krupka – archivSložení vrstev:

- trapézový nosný plech 0,75 mm

- parozábrana PE fólie 0,2 mm

- polystyren EPS 70S (!), tloušťka 2 × 40 mm (!)

- separační sklotextílie

- povlaková hydroizolace PVC-P tl. 1,5 mm

Stav jednotlivých střešních materiálů

Plochá střecha je vystavena stálému namáhání větrem. Při větrném sání vzniklé dynamické rázy a neustálý kmitavý pohyb a nadzvedávání neupevněných částí střešní skladby klade velké nároky na kvalitu materiálů a jejich zpracování, též na jejich stabilizaci proti větru. Tímto procesem řadu let procházely i materiály posuzované ploché střechy.

Na základě provedených sond, měření a studia fotodokumentace lze popsat stav a provedení jednotlivých materiálů:

- selhání stávajícího kotvení střechy

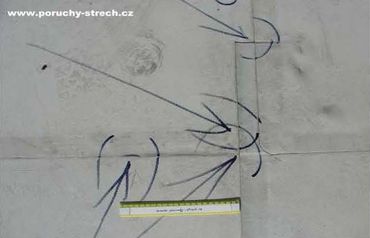

nízký počet kotev, špatně určené větrem odlišně zatěžované části střechy, chybná geometrie kotev v přesahu, povolené kotvy, prasklé teleskopy - selhání kotvení detailu koutové lišty

nekotveno v dostatečném počtu ani kvalitě kotev - nedostatečně funkční parozábrana

parozábrana potrhána a její spoje narušeny v důsledku cyklických dynamických rázů při zátěži střechy větrem - nefunkční tepelná izolace

zabudován polystyren o nedostatečné pevnosti, v důsledku jeho nekotvení a zátěží větrem i sněhem na mnoha místech porušen rozlámáním, spárová netěsnost - povrchová degradace fólie, porušené svary

hydroizolace je povrchově degradována, neumožňuje kvalitní navaření dodatečných záplat, místy je tloušťka mimo přípustnou odchylku v neprospěch investora, řada svarů zejména u detailů a T spojů defektních - porušená separační vrstva

místa s narušenou nebo chybějící separací jsou vážně ohrožena vzájemnou chemickou degradací fólie PVC-P a polystyrenu, týká se to i úlomků polystyrenu, které se pod fólii dostaly při nadzvedávání střešních vrstev sáním větru - místy stojící voda v loužích

nebezpečí zvýšeného hydrofyzikálního namáhání hydroizolace a jejího biotického napadení

Referenční střecha II

Střecha má plochu 10 000 m2. Jedná se o plochou střechu lehkého typu, v podkladech udávaný spád střechy je 1 %, spádováno do dvou bezespádých úžlabí. Stávající hydroizolaci střechy tvoří kotvená povlaková izolace na bázi termoplastického polyolefinu. Na střeše je celkem 89 kusů světlíků, dále jednotky vzduchotechniky, odvětrávací komínky vytápění a kabelové průchodky. Hala je z roku 2007, realizace střešního pláště proběhla dle dostupných informací na podzim stejného roku. V průběhu let docházelo k zatečením do interiéru, po průběžných opravách přistoupila realizační firma ke kontrole střešního pláště a následným opravám, jež byly ukončeny na jaře 2011. Přesto stále dochází k zatékání.

Složení vrstev střechy dle dokumentace je následující:

- nosný ocelový trapézový plech 153/290/075

- parozábrana PE

- minerální vlna … 40 mm

- polystyren EPS 70 S … 40 mm

- polystyren EPS 100 S … 40 mm

- FLAGON EP/PR … 1,2 mm

Skutečně zjištěné vrstvy střechy v sondě:

- trapézový nosný plech dle podkladů 0,75 mm

- parozábrana PE fólie 0,2 mm

- minerální vlna … 40 mm

- polystyren EPS 70 S (!) … 40 mm

- polystyren EPS 70 S (!) … 40 mm

- povlaková hydroizolace FLAGON EP/PR 1,2 mm

V této sondě zjištěna vlhkost mezi hydroizolací a polystyrenem, dále spárová netěsnost – desky polystyrenu více než 10 mm od sebe, desky nejsou na vazbu, je zde průběžná spára v polystyrenu až k nosnému plechu.

Stav jednotlivých materiálů

Tepelná izolace

Zhotovitelem zabudovaná tepelná izolace z polystyrenu EPS 70 S a EPS 100 S v tloušťce 2 × 40 mm leží na vrstvě minerální vlny o tloušťce 40 mm. Tato skladba se vyznačuje velmi malou tuhostí, desky polystyrenu pouze 40 mm tlusté jsou křehké a málo odolné proti zatížení. Ve velkém procentu plochy střechy jsou tak desky porušené prošlápnutím, zlomením, deformací. Na řadě takových míst tento stav tepelné izolace umožňuje zadržování vody v loužích. Situace je navíc zhoršena v místech, kde při montáži došlo k záměně a byly použity desky polystyrenu EPS 70 S i jako horní vrstva tepelně izolační skladby. Polystyren o této objemové hmotnosti se dle všech doporučení výrobců i montážních návodů pro zhotovování plochých střech dá na ploché střeše použít jen jako podkladní vrstva v kombinaci s polystyrenem o větší objemové hmotnosti. Tuhost polystyrenu EPS 70 S je nedostatečná a dochází k deformaci tlakem, prošlápnutí při montáži a zlomení polystyrenu při dynamických rázech, vyvolaných sáním větru. Rovněž takto měkký polystyren neskýtá dostatečnou oporu pro bezchybné provedení svarů střešní hydroizolace a správné dotažení kotev.

Sondy prokázaly příliš velké mezery (nad normou tolerovaných 5 mm) mezi deskami polystyrenu, dále jsou desky instalované s průběžnou spárou až k podkladu. Nezávislé kotvení desek tepelné izolace, které je zvlášť při použití hydroizolační fólie šířky 2 m nutností, je provedeno 1–2 kusy kotev na desku, místy však zcela chybí, respektive je kotva nefunkční, talířek kotvy prolamuje polystyren. Při vzdouvání fólie vlivem sání větru tak může dojít k pohybům nedostatečně kotvených desek polystyrenu, jejich posunu a destrukci.

Popsané chyby v provedení tepelné izolace do značné míry ovlivňují poruchovost ploché střechy, zejména ve vztahu ke správnému provedení spojů na nedostatečně tuhém podkladu. Spárová netěsnost a deformace – zlomení desek polystyrenu zapříčiňuje tepelné mosty a s tím spojenou kondenzaci. Propadliny a nerovnosti tepelné izolace umožňují i tvorbu louží v ploše střechy.

Kotvení hydroizolace

Ke kotvení střešních vrstev byly použity teleskopické kotvy. Některé kotvy na střeše byly při montáži příliš dotaženy a způsobují tak deformaci upevněné hydroizolace, která je pak v těchto místech obtížněji svařitelná. Ve všech sondách byly nalezené kotvy příliš u okraje upevňované hydroizolace oproti předpisům, které hovoří o vzdálenosti okraje přítlačného talířku kotvy alespoň 10 mm od okraje upevňované hydroizolace, hrozí tak vytržení hydroizolace.

Spoje hydroizolace

Dokonalé provedení spojů hydroizolace je předpokladem bezchybné funkce střechy. Kontrolou zjištěn celkový počet 2507 defektů spojů. Velké množství defektních spojů se nachází přímo v bezespádých úžlabích, kdy jsou dlouhý čas v místě stojících kaluží vody.

Louže na střeše

Vlivem nerovností a dotvarování konstrukcí dochází k nedokonalému odtoku vody z oblasti bezespádých úžlabí. V ploše střechy a v místech kolem světlíků se louže tvoří zejména v místech s deformacemi podkladu – tepelné izolace. Po dvoudenních dešťových srážkách došlo k proměření louží, při němž bylo zjištěno celkem 55 oblastí s loužemi hlubšími než 10 mm, z toho v ploše střechy 20 takových míst, v úžlabích pak 35 oblastí louží. Louže v úžlabích zaujímají cca 40 % z celkové plochy úžlabí. V době výstavby haly platná norma ČSN 73 901: 1999 Navrhování střech – Základní ustanovení toleruje tvorbu louží o hloubce do 10 mm.

Ukázky dvou konkrétních problémových střech spojuje řada pochybení v jejich provedení:

- nedostatečně pevný podklad z tepelné izolace

- absence nezávislého kotvení tepelné izolace

- nedostatečné nebo nesprávně provedené kotvení hydroizolace

- defekty spojů hydroizolace

- stojící voda v bezespádých úžlabích (zde se jedná o univerzální problém střech halových staveb, jejichž nedostatečné spádování a dotvarování konstrukcí vede k tvorbě kaluží)

Další zjištění

Při posuzování uvedených i ostatních problematických střech a jejich následných opravách byly zjištěny další závažné skutečnosti, které negativně ovlivňují spolehlivost plochých střech halových staveb:

- Spárová netěsnost mezi deskami polystyrenu – způsobeno nejenom chybnou instalací a nedostatečným ukotvením, ale také smrštěním polystyrenu EPS 100 S. Pět let po zabudování je konkrétně změřená délka desky 199 cm oproti původním 200 cm, to znamená vznik spáry 20 mm (!) a tvorbu významných tepelných mostů s následkem kondenzace.

- Používání separačních textilií o nedostatečné hmotnosti a jejich chybná instalace – oproti výrobcem předepsané hmotnosti 300 g/m2 byla použita textilie o nízké hmotnosti 180 g, což může vést k urychlení degradace PVC-P folie. Rovněž nedostatečně proti větrustabilizované vrstvy mohou způsobit posun nebo shrnutí separace a hydroizolace PVC-P je degradována přímým stykem s polystyrenem. Změřen byl úbytek tloušťky polystyrenu 10 mm v důsledku dotyku s PVC-P fólií.

- Koroze plastu kotevních prvků – řada havárií střech vznikla v důsledku použití kotev, respektive jejich teleskopických plastových podložek, vyrobených z nekvalitního plastu. Ten předčasně koroduje, křehne a posléze se po zatížení větrem láme, střecha se stává nekotvenou. Tento proces degradace nekvalitního plastu trvá od několika měsíců po několik let a lze předpokládat, že vedle nesprávné geometrie kotev v přesahu bude nejčastější příčinou selhání některých střech s povlakovou hydroizolací.

Závěr

Při provádění mnohých střech halových staveb došlo buď k defektům, které byly rychle zjištěny a opraveny, nebo k použití takových postupů a materiálů, které přinesou selhání a havárie střech v blízké či vzdálenější budoucnosti. Při analýze příčin havárií je třeba kriticky posoudit používané postupy a materiály, aby při následných opravách nedocházelo k opakování chyb. Nevyhnutelný proces postupného selhávání a havárií některých plochých střech má však i pozitivní přínos, spočívající v obnově materiálů a zajištění práce pro realizační firmy.

Reference

- Krupka, J., 1999–2012. Expertní posudky o stavu plochých střech.

- Hanzalová, L., Š. Šilarová a kol., 2005. Ploché střechy. Praha: Informační centrum ČKAIT. Vydání první. ISBN 80-86769-71-2.

Autorem článku, věnovaného stále aktuální tématice poruch mechanicky kotvených střešních plášťů, je známý a uznávaný odborník zaměřený na střešní konstrukce, specializovaný právě na havárie střech halových staveb. Na příkladu dvou typických havarovaných střešních plášťů hal s výraznými plošnými rozměry demonstruje nejzávažnější a nejčastěji se vyskytující defekty tohoto typu konstrukcí.

Text se věnuje především výčtu jednotlivých typů poruch, roztříděných do charakteristických skupin a na stručné stanovení příčin poruch, které je i základním návodem pro předcházení popisovaným defektům. Vzhledem k rozsahu článku a obsáhlému výčtu jednotlivých poruch neměl autor dostatek prostoru pro podrobnou analýzu poruch a detailnější stanovení postupů pro předcházení jejich vzniku jak v oblasti návrhu jednotlivých komponentů střešního souvrství, tak při volbě použitých materiálů, konstrukčních prvků i při samotné realizaci střešního pláště. Nicméně, předložený text má logickou stavby, je jasný, stručný, jednoznačný a dobře srozumitelný – nemám proto žádné zásadní připomínky a doporučuji jeho publikování bez dalších úprav. Článek považuji za základní informaci pro specialisty, zabývajícími se problematikou střešních plášťů halových staveb s tím, že doporučuji uvažovat o dalším – navazujícím článku, který by podrobněji analyzoval příčiny jednotlivých poruch jak z hlediska technického, tak i z hlediska platných předpisů a normových ustanovení. Takto připravený další článek (nebo série článků) by mohl obsahovat i zásadní doporučení pro správný návrh tohoto typu střešních plášťů s důrazem na zvýšení jejich funkční spolehlivosti a dlouhodobé životnosti.

Building of large logistics and industrial buildings started in the Czech Republic in the midnineties; its construction boom peaked in 2000–2009. The industrial buildings are built even now, at the time of significant recession in building industry. Some flat roofs of this type of buildings show many defects and need extensive repairs and overall reconstructions. The findings and experiences of these repairs show that it is often about system defects which will in time result in necessary repairs or general replacements of many roofs of the industrial buildings.