Trvanlivost vláknobetonů a návrhová životnost vláknobetonových konstrukcí

Příspěvek uvádí základní charakteristiky vláknobetonů, které ovlivňují jeho trvanlivost a umožňují zvyšovat návrhovou provozní životnost nosných vláknobetonových konstrukcí. Na výsledcích zkoušek, tj. pevnostních charakteristikách, dosažené homogenitě a karbonataci je tento efekt podrobněji prokázán. Příspěvek se především zaměřuje na drátkobetony, tj. vláknobetony při užití kovových vláken.

Úvod

Užití vláken (syntetických i ocelových) u prostého vláknobetonu (bez betonářské a/nebo předpínací výztuže) umožňuje oddálit u nosného prvku vznik makrotrhlin (průběžných trhlin v kritických průřezech nosného prvku) a zvýšit jeho houževnatost.

Užitím ocelových vláken lze zvýšit i pevnost v tahu na mezi vzniku makrotrhliny. Drátky se totiž již při vzniku mikrotrhlin (neprůběžných trhlin) v drátkobetonovém kompozitu začínají aktivovat a bránit prodlužování a otevírání mikrotrhlin, až do meze vzniku makrotrhliny. Tím je zabráněno do této meze pronikání agresivního okolního prostředí do nitra nosné struktury drátkobetonu a trvanlivost je ohrožena jen u povrchových ploch nosné vláknobetonové konstrukce. Povrchové vrstvy lze běžně sledovat a popřípadě i sanovat.

Usměrněná betonářská výztuž se při vzniku makrotrhlin příliš neaktivuje, a tudíž ani nebrání vzniku makrotrhliny, takže její přítomnost ovlivňuje minimálně odolnost konstrukce při mezi vzniku průběžné trhliny. Podstatně účinnější je předpětí konstrukce při užití předpínací výztuže, která vnáší do konstrukce tlakovou napjatost, která brání vzniku makrotrhliny a výrazně tím zvyšuje návrhovou životnost. Řada konstrukcí se navrhuje na plné předpětí, kde nebezpečí vzniku trhliny nehrozí.

Po vzniku makrotrhlin ve vláknobetonu během provozní životnosti drátkobetonové konstrukce, zvláště při klesající odolnosti vláknobetonu v tahu, lze využít usměrněnou betonářskou výztuž na omezení otevření šířky trhliny (0,1–0,2 mm) tak, aby ocelová vlákna a po sléze i betonářská výztuž v trhlině nekorodovaly a nesnížily tak požadovanou provozní životnost nosné vláknobetonové konstrukce.

U klasického vyztužení betonářskou výztuží je větší nebezpečí vzniku trhlin oproti vyztužení předpínací výztuží, neboť trhliny se „vážou“ přímo na přetvoření betonářské výztuže. Tím vždy vzniknou trhliny, pokud je výztuž využita. V těchto případech pak musí být trvanlivost betonu zajištěna výpočtem vzniku a omezením šířky trhlin, jak již bylo uvedeno na 0,1–0,2 mm.

Zvýšení životnosti drátkobetonových konstrukcí, tj. cementového kompozitu vyztuženého náhodně rozptýlenými drátky, lze očekávat i u samotného materiálu. U drátkobetonu, u kterého bude zabráněno vzniku trhlin, je nebezpečí degradace materiálu pouze karbonatací drátkobetonu.

Karbonatace ovlivňuje vloženou betonářskou výztuž a tudíž její zpomalení průběhu oproti průběhu u běžného betonu tak zvyšuje ochranu vložené betonářské výztuže, případně i výztuže předpjaté. I toto lze brát jako skutečnost, která může prodloužit životnost navržených drátkobetonových konstrukcí vyztužených ocelovými usměrněnými výztužemi (výztužné pruty, tyče, lana).

Charakteristiky drátkobetonu, které zvyšují návrhovou životnost konstrukcí

Mezi charakteristiky, které mohou návrhovou životnost drátkobetonu zvýšit, patří zejména:

- hutnost

- pevnostní charakteristiky

- homogenita

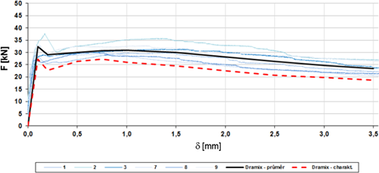

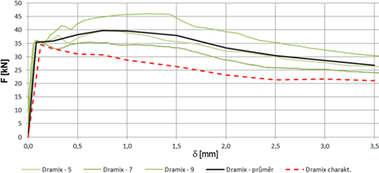

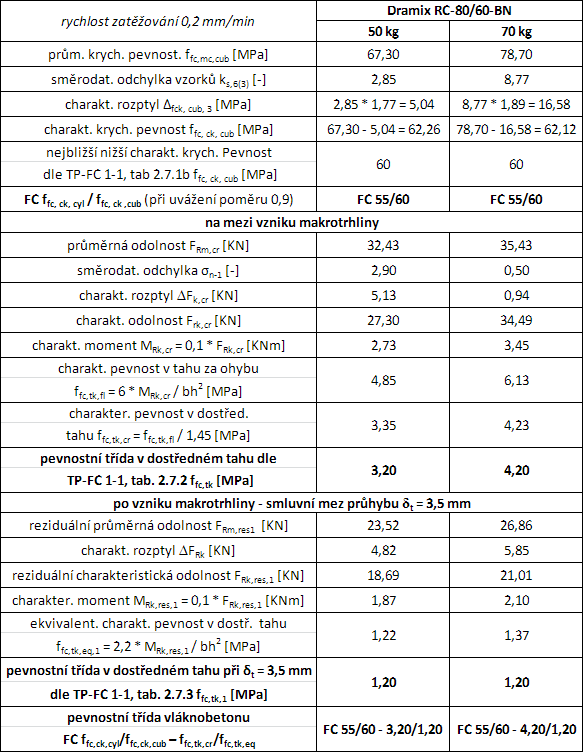

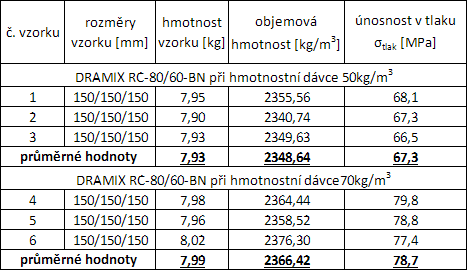

Všechny tyto charakteristiky lze v podstatě sledovat v následujícím příkladu uvedených charakteristik zkoušených drátkobetonů. Pokud je při návrhu složení struktury drátkobetonu postupováno správně, je vždy docíleno jeho hutnosti, homogenity a vyšších pevnostních charakteristik, které vždy odpovídají vyšším hmotnostním dávkám drátků. Pevnostní charakteristiky jsou uvedeny v tab. 1 při hmotnostní dávce drátků 50 a 70 kg/m3. Dále jsou pevnostní charakteristiky doplněny o diagramy odolností drátkobetonů s příslušnými dávkami drátků.

Tab. 1 Pevnostní charakteristiky drátkobetonů pro vyšší hmotnostní dávky 50 a 70 kg/m³

Tab. 2 Naměřené hodnoty objemových hmotností a únosností v tlaku

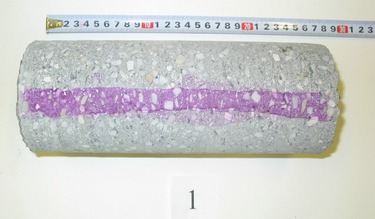

K dosažení charakteristik uvedených v tab. 1 je třeba poznamenat, že při výrobě drátkobetonu je dodržena vysoká technologická kázeň, ale, a to především, že každý drátkobeton musí být navrhován samostatně. Nelze totiž do běžně používaného betonu přidat libovolné množství drátků, pokud má být vyroben hutný konstrukční drátkobeton požadované pevnostní třídy. Ukázka správně navrženého a vyrobeného čerstvého drátkobetonu je patrná z obr. 3 a obr. 4.

Zvolením správného způsobu zpracování, tj. vhodné konzistence čerstvého vláknobetonu ve vztahu ke zvolenému způsobu zpracování lze předpokládat, že dosažená homogenita u čerstvého drátkobetonu bude zachována i u drátkobetonu ztvrdlého.

Z uvedené tab. 2 (která rozšiřuje tab. 1 o dílčí výsledky zkoušek objemových hmotností před zkouškou a o naměřené pevnosti) i diagramů odolnosti (obr. 1 a 2) lze vyčíst dosaženou homogenitu ve zkušebních tělesech, a to zejména z rozptylu výsledků objemových hmotností, zkoušek pevností v tlaku, ale i ze záznamů zkoušek ohybem.

V tab. 1 je uvedena řada pevností, kterými by se v současné době měl charakterizovat drátkobeton. Uvedené pevnosti se následně využijí k zatřídění drátkobetonu do příslušné pevnostní třídy. Z tabulky lze též vyčíst, že zvýšenou hmotnostní dávkou drátků v tomto případě stejného typu drátků Dramix, lze navýšit i pevnostní charakteristiky. U některých pevností po vzniku makrotrhliny se může ukázat, že zatřídění do pevnostní třídy je na stejné úrovni pro různé hmotnostní dávky drátků, což je dáno zvolenými stupni pevnostních tříd.

Tohoto efektu nelze nikdy dosáhnout, pokud není drátkobetonová směs řádně navržena a je postupováno způsobem, že do komerčního betonu jsou pouze přidávána vlákna. V těchto případech vyšší dávky drátků vedou naopak ke snížení charakteristických pevností, což znamená, že nebylo dosaženo dobré hutnosti drátkobetonu. Způsobené je to především nakypřením směsi kameniva a dávkovanými drátky. U těchto ztvrdlých betonů je větší pórovitost, což jednoznačně nepřispívá k životnosti a trvanlivosti drátkobetonových konstrukcí.

Dobrou vlastností drátkobetonu je jejich houževnatost, což představuje vynaložení větší energie na jejich destrukci. Tohoto efektu lze využít právě pro drátkobetonové konstrukce, nebo prvky, které mohou být lokálně namáhány mechanickým zatížením.

Pokud se zaměříme např. na prefabrikovaná tunelová ostění vyrobená z drátkobetonu a železobetonu, je hledisko životnosti velmi významné. Při montáži prefabrikovaných segmentů (jak železobetonových, tak drátkobetonových) dochází k rozhodujícímu lokálnímu silovému namáhání při jejich zatlačování do definitivní polohy ostění.

Vystaveny těmto silám jsou tak segmenty s klasickým vyztužením, ale i segmenty z drátkobetonu. Ukazuje se, že drátkobeton díky své větší houževnatosti lépe odolává těmto silám. Tato skutečnost lokálně poškozených segmentů vyrobených s betonářskou výztuží je ukázána na obr. 5 a 6. Uvedeným silám tak vzdoruje pouze beton a betonářská výztuž, která se nemůže uplatnit z důvodu potřebného většího krytí k její ochraně. Pokud jde o segmenty vláknobetonové, při jejich praktickém užití se ukázalo, že žádný z užitých segmentů nevykázal tento způsob mechanického poškození.

Obr. 5 a 6 Porušení krycích vrstev segmentů vyztužených klasickou vázanou výztuží v místech styčných spár, které byly vyřazeny

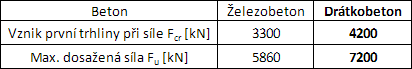

Obr. 5 a 6 Porušení krycích vrstev segmentů vyztužených klasickou vázanou výztuží v místech styčných spár, které byly vyřazenyVyšší mechanickou odolnost, respektive houževnatost drátkobetonových konstrukcí oproti klasicky vyztuženým železobetonovým konstrukcím dokazuje i porovnání průběhu zatěžovacích sil zjištěných v laboratorních podmínkách na prefabrikovaných segmentech tunelového ostění. Z pohledu životnosti je důležitá hodnota vzniku makrotrhliny, z hlediska únosnosti pak maximální dosažená síla při porušení segmentu.

Tab. 3 Porovnání mechanických odolností u železobetonového

a drátkobetonového segmentu

Vliv karbonatace na životnost drátkobetonových konstrukcí

Vliv karbonatace na životnost vyztužených drátkobetonových konstrukcí (betonářskou výztuží a předpínací výztuží) se ukazuje v případě užití drátkobetonu menší, než při užití běžného konstrukčního betonu. V literatuře je vliv tohoto účinku popisován velmi zřídka.

Jako jedny z příspěvků, které lze zde uvést ve prospěch karbonatace vláknobetonu, jsou příspěvky uvedené v literatuře [2, 3]. V případě uvedených článků je karbonatace sledována na zkušebních vývrtech, které byly pořízeny ze zkušebních bloků zhotovených při výrobě čtyř zátek technologií stříkaného drátkobetonu plynového zásobníku v Příbrami. Každá zátka byla o objemu cca 250 m3 a zkušební vzorky byly zhotoveny stejnou technologií v místě zátek. Uložení bloků po přepravě od plynového zásobníku bylo na volném prostranství zkušebny firmy Subterra, a.s. Měření karbonatace byla provedena po sedmi letech na vývrtech o průměru 100 mm z dodaného bloku o rozměrech 500/500/250 mm na Fakultě stavební ČVUT v Praze, v laboratoři Experimentálního centra.

Z uvedené literatury je zřejmé, že testované vzorky vykázaly velmi nízkou karbonataci, a to po 7 letech uložení bloků na volném prostranství s celoročním působením okolního prostředí.

Závěr

Uvedený článek byl zpracován s cílem ukázat čitateli, že užití konstrukčního drátkobetonu při stavbě drátkobetonových konstrukcí může výrazně přispět k životnosti a trvanlivosti těchto konstrukcí. Vytypované charakteristiky drátkobetonu, které k tomuto efektu drátkobetonové konstrukce mohou přispět, potvrzují skutečnost, že konstrukční drátkobeton musí mít správně navržené složení, výrobu čerstvého drátkobetonu a vhodně zvolený způsob hutnění.

V současné době, kdy vláknobeton, zejména pak drátkobeton nachází stále větší a větší uplatnění je třeba, aby poznatky o drátkobetonu z uvedeného článku byly alespoň respektovány.

Příspěvek vznikl za podpory SGS15/036/OHK1/1T/11 a TE01020168.

Literatura

- [1] TP FC 1-1 Technické podmínky 1: Vláknobeton – Část 1: Zkoušení vláknobetonu, vyhodnocení destruktivních zkoušek a stanovení charakteristického pracovního diagram vláknobetonu pro navrhování vláknobetonových konstrukcí; ČVUT v Praze, Fakulta stavební, Katedra betonových a zděných konstrukcí, Praha 2007;

- [2] Klečka, T. – Kolář, K. – Vodička, J. – Bouška, P.: Long-Term Durability of Special Composite Materials; Proceedings of IV. International scientific konference; Levoča, Slovakia; October 17–19, 2006; pp. 189–196; ISBN: 80-8073-594-8;

- [3] Kolář, K. – Vodička, J. – Klečka, T. – Kolísko, J.: Lze v praxi realizovat náročné vláknobetonové konstrukce?; Sborník 4. konference – Technologie, provádění a kontrola betonových konstrukcí; Praha, Masarykova kolej ČVUT; duben 2005; str. 77–84; ISBN: 80-903501-5-1;

Název posuzovaného příspěvku hovoří o vláknobetonech, ve skutečnosti však obsahem příspěvku jsou prakticky výhradně informace o drátkobetonu, tedy materiálové variantě, kdy disperzní výztuž je tvořena ocelovými vlákny – drátky.

Příspěvek zdůrazňuje pozitivní vliv drátkové výztuže na eliminaci mikrotrhlin. Mezi aspekty, které zvyšují životnost drátkobetonu uvádí:

- hutnost,

- pevnostní charakteristiky,

- homogenitu.

Následně uvádí mechanické vlastnosti a další parametry dvou typů drátkobetonů s dávkou drátků 50 kg, resp. 70 kg. V závěru se pak zaměřuje na karbonataci betonu, resp. její vliv na životnost drátkobetonových konstrukcí.

Nepochybnou předností drátkobetonu je jeho schopnost odolávat všesměrnému, obtížně predikovatelnému namáhání, a to zejména v případě dynamických účinků. Neznáme-li předem směry hlavních napětí, nebo mohou-li se tyto směry vlivem proměnlivého zatížení měnit, je klasická měkká, usměrněná výztuž méně efektivní.

V klasických zatěžovacích schématech je však drátkobeton méně efektivní a jeho statická účinnost je snížena náhodnou všesměrnou orientací drátků, tedy skutečností, že jen část z nich leží ve směru hlavních napětí, část je pak situována v tlačené zóně, kde jejich efektivita prakticky zaniká.

Proto také se drátkobetony při zhotovování standardních železobetonových, zejména monolitických konstrukcí uplatňují jen v omezených segmentech. Typickou aplikační oblastí, kde se drátkobetony v současnosti převážně uplatňují, jsou průmyslové betonové podlahy.

Aktuálně se však tato technologie dá charakterizovat pouze jako karikatura standardního drátkobetonu tak, jak ho prezentují autoři.

Dávky drátků, odvozené „statickým výpočtem“, se převážně pohybují v množství 20 až 25 kg/m3 a homogenizace drátků je prováděna jejich dávkováním přímo do autodomíchávače, tedy samospádového zařízení, které k míchání betonové směsi, tím méně drátků, není v žádném případě určeno.

Tyto v současnosti typické a v praxi převažující drátkobetony jsou z hlediska obsahu drátků standardně mimořádně nehomogenní, což dokládá mimo jiné opakovaně zjišťovaný obsah drátků v náhodně odebíraných jádrových vývrtech, který se běžně pohybuje hluboko pod projektem či smluvně stanovenou hodnotou. V případě nominálního dávkování 25 kg drátků na m3 se běžně zjišťuje průměrný obsah drátků v intervalu 15 až 17 kg!

Současně z hlediska životnosti drátkobetonové desky nejsou dodrženy standardní požadavky na tloušťku krycí vrstvy nad ocelovou výztuží tak, jak jsou tyto požadavky definovány např. v ČSN EN 1992-1-1. V drátkobetonové podlahové desce drátky leží těsně pod povrchem, často jsou patrné na samotném povrchu a velmi často dochází k situaci, že při finalizaci dochází k jejich vytažení – vytrčení z povrchu.

V případě, že je takovýto drátkobeton exponován ve vnitřním prostředí či v prostředí s nižší relativní vlhkostí vzduchu, ke korozi výztuže nedochází, avšak nikoliv díky nízké karbonataci betonu, která je ostatně na obsahu drátků zcela nezávislá, ale s ohledem na skutečnost, že v pórovém systému betonu není dostatek vody, který je nezbytný pro rozběh elektrochemické koroze.

V relativně suchém prostředí tedy ke korozi drátků, byť situovaných velmi blízko povrchu (bez ohledu na požadavky citované ČSN EN 1992-1-1), nedochází.

V okamžiku, kdy však je podobná konstrukce provedena v exteriéru a přichází do kontaktu nejen se srážkovou vodou, ale např. i s posypovými solemi (např. venkovní komunikace), dojde ke korozi drátkové výztuže v povrchových oblastech velmi rychle a důsledkem je nejprve vzhledová a posléze i funkční devastace povrchu (např. podlahy).

V kontextu těchto skutečností bych tedy doporučoval doplnit příspěvek o zřetelné upozornění, že za drátkobeton lze vydávat pouze materiál, kde drátková výztuž je homogenně rozptýlená v betonové směsi, tedy vhodným způsobem aplikována a její dávka se nepohybuje pouze na symbolické úrovni.

Současně je nezbytné, pokud se hovoří o životnosti drátkobeton, zdůraznit, že pokud by byl konstrukční prvek exponován v exteriéru, musela by být provedena doplňující ochranná opatření, aby bylo zamezeno jeho korozi. V tomto případě okolnost, že přítomnost drátkové výztuže zmenší četnost či šířku smršťovacích mikrotrhlin, nebude podstatná.

Za nejužitečnější informaci bych tedy kromě upozornění na přednosti drátkobeton považoval upozornění na skutečnost, že nevhodně provedený či exponovaný drátkobeton může být naopak s ohledem na životnost velmi problematickým materiálem.

The paper presents the basic characteristics of fiber reinforced concrete (FRC) that affect its durability and allow to increase service design life of load bearing construction from FRC. This effect is in more detail demonstrated on the test results of the test samples, i.e. strength characteristics, obtained homogeneity and carbonation. The paper focuses on the SFRC, i.e. FRC when using metallic fibres.